高速抱轨制动过程中摩擦片温度场研究

2015-12-23卞大鹏,吴其俊

【机械制造与检测技术】

高速抱轨制动过程中摩擦片温度场研究

卞大鹏1,吴其俊2

(1.海军驻中国舰船研究设计中心军事代表室,武汉430064;

2.中国舰船研究设计中心,武汉430064)

摘要:高速重载试验车摩擦片在抱轨制动过程产生的温度场是影响其安全运行的关键因素。基于某高速重载制动试验,采用传热学相关知识和有限元数值模拟技术,确定了制动过程中摩擦片热能和换热系数的计算方法,建立了摩擦片制动过程中的热传导模型,并利用ANSYS 软件建立了摩擦片温度场三维仿真模型。通过仿真得到了制动过程中摩擦片的温度场动态分布规律,并得到了摩擦片数量配置与最大温度之间的关系,对制动试验前摩擦片初步配置具有指导意义。

关键词:摩擦片;高速;高能级;抱轨制动;温度场

收稿日期:2014-12-27

作者简介:卞大鹏(1976—),男,硕士,工程师,主要从事舰船航空保障研究;通讯作者:吴其俊(1984—),男,博士,工程师,主要从事机械设计、热力学研究。

doi:10.11809/scbgxb2015.06.018

中图分类号:TJ04

文章编号:1006-0707(2015)06-0070-04

本文引用格式:卞大鹏,吴其俊.高速抱轨制动过程中摩擦片温度场研究[J].四川兵工学报,2015(6):70-73.

Citationformat:BIANDa-peng,WUQi-jun.TemperatureFieldAnalysisforBrakePadinHigh-SpeedBrakingProgramHoldingtheRail[J].JournalofSichuanOrdnance,2015(6):70-73.

TemperatureFieldAnalysisforBrakePadin

High-SpeedBrakingProgramHoldingtheRail

BIANDa-peng1, WU Qi-jun2

(1.NavalMilitaryRepresentativeOfficeinChinaShipDevelopmentandDesignCenter,

Wuhan430064,China; 2.ChinaShipDevelopmentandDesignCenter,Wuhan430064,China)

Abstract:The temperature field of brake pads in the braking holding rail is a key factor for the high-speed heavy test vehicle safe operation.Based on a braking test holding rail of the high-speed heavy test vehicle, a heat conduction model of brake pad was established according to the heat transfer theory and using the finite element simulation technology. A 3D thermal simulation model for the braking of brake pad was built by software ANSYS.Then the dynamic temperature field in the braking of brake pad was obtained. The relationship between the number of brake pads and the maximum temperature was obtained which is valuable for setting the initial number of brake pads before the real test.

Keywords:brake;high-speed;high-energy;brakeholdingtherail;temperaturefield

抱轨制动的原理是利用机械、液压或电磁产生的正压力使摩擦片直接抱紧轨道,从而产生制动力。这种制动方式可以有效避免由于车轮抱死引起的车体滑移、翻转,并且可以不受轮毂大小限制,灵活配置抱轨摩擦片的数量,非常适合高速、高能级的制动场合,如高速重载试验车、磁悬浮列车等设备的制动。

通常情况下抱轨制动比盘式制动的摩擦线速度大,以200km/h机车制动为例,若采用盘式制动,摩擦线速度仅约为28m/s,若采用抱轨制动,摩擦线速度与车体速度相同,达到55.6m/s。抱轨制动器在接合摩擦过程中会持续产生大量的热,从而可能造成摩擦片温度过高而影响其制动性能。以高速重载试验车为例,在试验前必须采用计算方法估算摩擦片配置数量以确保摩擦片温升不会超出安全使用范围,保证试验安全。因此,研究抱轨制动摩擦片的发热机理及其温度场的分布,对合理配置摩擦片数量、减少摩擦片发热,保证试验安全具有重要的实际意义。

应用有限元理论模拟摩擦材料和对偶材料的温度变化情况是一种有效手段,因此,采用数值模拟方法分析和掌握制动过程温度的变化规律一直得到人们的重视[1-3],文献[4]中采用ABAQUS软件,采取传统的热分配率法在摩擦速度和作用力较低时,分析了二维和三维制动系统的温度情况,结果证明是非常准确的。文献[5]中采用Marc软件对160km/h列车制动盘的1 /4 模型进行分析,提出面热源内的热流分布具有周期性、间歇性和衰减性,与摩擦片有效接触的制动盘表面瞬时温度呈锯齿状变化,形成疲劳载荷谱和循环热负荷。文献[6]中通过建立高速机车制动盘的传热数学模型,利用ANSYS有限元程序,对200km/h机车制动盘及联接件进行了温度场、应力场数值模拟,并分析了制动盘瞬态温度、应力大小及梯度的分布规律。文献[7,8]中利用ANSYS软件建立了制动盘的三维对称循环有限元模型,计算了制动过程中制动盘温度场和应力场,讨论了边界条件和各种相关参数的确定方法。

以上这些研究都集中于盘式制动,分析了盘式制动中制动盘和制动摩擦片的温度场,而高速抱轨制动的温度场研究很少见到报导。

本研究基于传热学原理,运用有限元法对制动线速度为80m/s的高速高能级试验车抱轨制动过程的摩擦片温度场进行了数值仿真,分析制动过程中摩擦片的能量和温升规律。使用ANSYS有限元分析软件,建立了抱轨制动器摩擦片及其安装板的简化模型,模拟持续制动过程,对摩擦片的温度场变化情况进行分析。有限元分析结果为分析摩擦片温度分布提供参考,并可以指导正式试验时摩擦片的配置数量。

1基本假设

抱轨制动器摩擦生热模型分析涉及多物理场相互作用,其求解过程中包含多种载荷,并且其几何模型也比较复杂,因此有必要做如下简化:

1) 制动过程的动能绝大部分转化为摩擦热能,考虑到风阻等其他形式的能量消耗,能量转化效率取0.95。

2) 摩擦片有效接触面积为100%。

3) 忽略材料的非线性,并且热物理参数不随温度变化。

2模型建立和参数设定

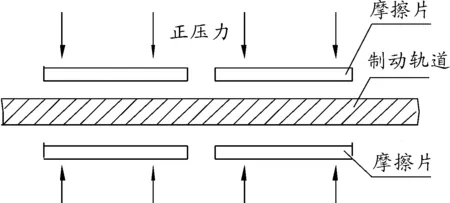

抱轨摩擦器基本原理如图1所示,在正压力的作用下,摩擦片与制动轨道表面贴合,产生制动力。

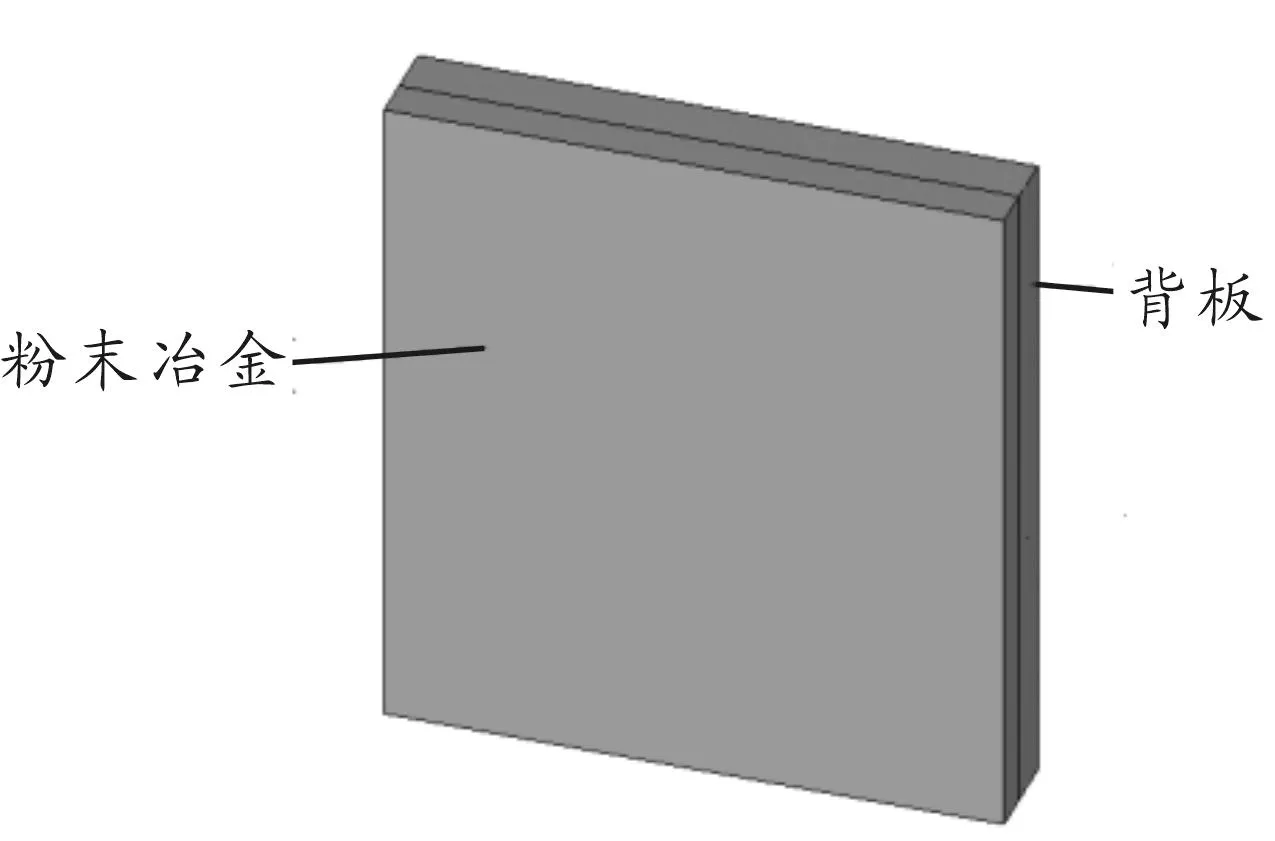

可见摩擦片在轨道两侧具有对称性,建模采用单边单摩擦片模型,并进行了适当的简化。如图2所示。

图1 抱轨制动原理示意图

图2 摩擦片几何模型

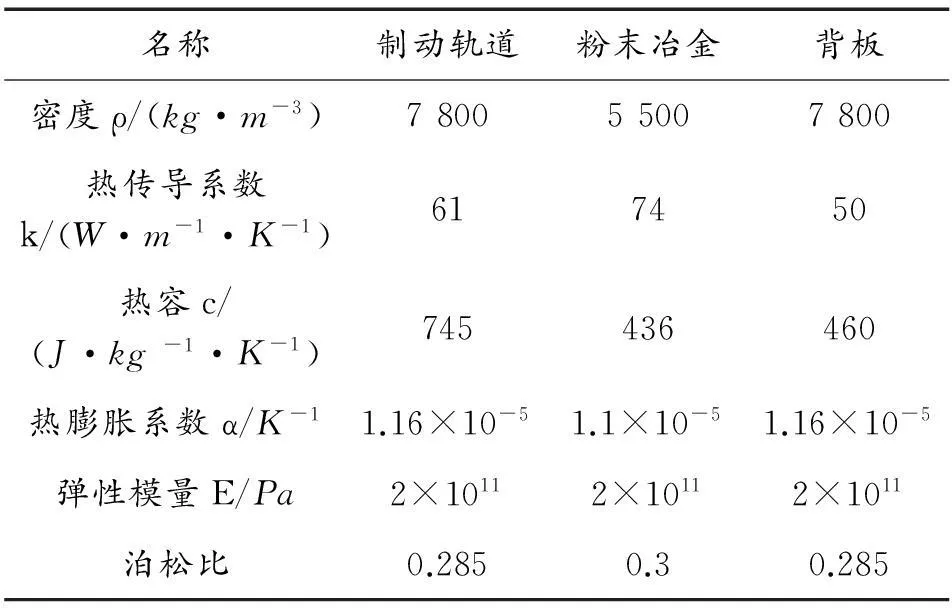

制动轨道材料选用4Cr5MoV1Si,摩擦片材料是铜基粉末冶金材料,摩擦片背板与摩擦片安装板采用45#钢。

表1 材料参数

3热载荷和边界条件

3.1热流密度

采用能量折算法[9]把试验车减少的动能转化为摩擦产生的热量来处理。实际动能计算式为

式中:W为制动能量;m为车体总质量;v为制动初速度。

摩擦产生的热量为:Q=φ|W,其中φ为能量转化效率。

由于场地和轨道长度限制,试验车的制动距离一般限制在以L内。因此制动加速度a为

制动时间t为

摩擦能量在轨道和摩擦片之间的分配计算式为

式是:ρ1、ρ2分别轨道和摩擦片的密度(kg/m3);c1、c2分别为轨道和摩擦片的比热容(J·kg-1·K-1);k1、k2分别为轨道和摩擦片的热传导系数(W·m-1·K-1)。

制动过程中轨道与摩擦片接触面不断变化,相当于摩擦片被持续加热,温升情况比较危险,以下以单个摩擦片为例进行温升计算。

单个摩擦片有效面积S为

S = A×B

式中:A为摩擦片宽度;B为摩擦片长度。则摩擦片表面热流密度为

式中,N为配置的摩擦片数量。

3.2对流换热

在制动过程中,摩擦片侧面存在对流换热,对流换热系数按下式计算:

紊流对流换热时

Nu = 0.037 × Pr1/3(Re0.8-23 000)

( 5 × 105

层流对流换热时

Nu = 0.664 ×Re12Pr13

(Re< 5 × 105;Pr> 0.6)

3.3制动停止后的自然对流

Nu = C( GrPr)n

式中:Gr 为格拉晓夫数; 系数C、n 由( GrPr) 的大小确定。

4仿真算例

算例:试验车质量为30 000kg,制动初速度为80m/s,摩擦片总数320片,摩擦片长0.12m、宽0.11m,试验车制动距离限制取200m。

通过仿真分析得到任意时刻摩擦片的温度场。图3给出了有限元计算模型上各关键时刻的温度分布云图。

摩擦片温度分布随位置变化而改变,外边缘温度最低,中心温度最高。这是因为内外边缘区有空气对流散热作用。

从对仿真结果的分析可知,制动过程中的不同阶段,摩擦片表面的温度分布不相同。在制动初期,摩擦片表面温度成面状分布。这是由于摩擦片与制动盘的摩擦作用在短时间内产生了大量的热,这时摩擦片还没有进行充分的热传导,于是在摩擦面出现了面状分布的高温分布。随着制动的继续进行,整个摩擦片表面温度继续升高。车停止后,摩擦片的高温分布面状逐渐缩小,且热能开始向整个摩擦片进行传导。制动初速度为80m/s时,摩擦片的最高瞬时温度为460℃。

图3 摩擦片几何模型

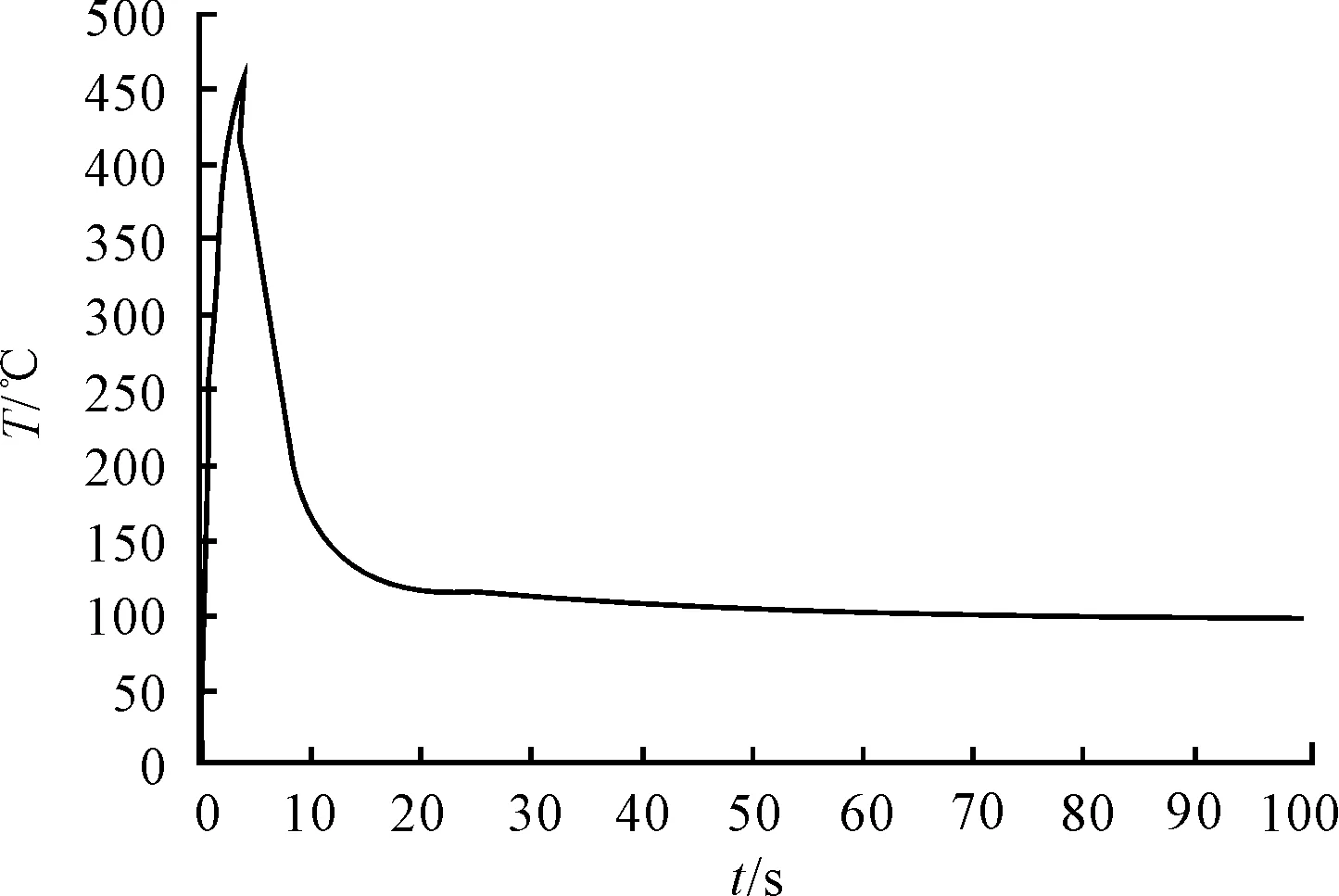

图4是最高温度随时间变化曲线图。从曲线可以看出,制动开始时,温度上升梯度大,停车时温度已达到最高温度,停车后温度迅速下降,但下降趋势逐渐平缓。这是由于停车后不再产生热能,表面热量通过热传导传递到摩擦片内部的速度较快,热量在摩擦片内部分布较为均匀后,通过对流换热进行散热,温度下降趋势平缓。

图4 最高温度随时间变化曲线

5摩擦片配置

摩擦片温升是由于动能转化为摩擦热量引起的。在动能,即摩擦热量一定的情况下,增加摩擦片的数量理论上可以减小摩擦片表面最高温度。但是摩擦片数量过多,不但会造成成本增加,也会增加制动器自重,影响试验车加速性能。

通过有限元分析,计算不同摩擦片数量下摩擦片表面最高温度,根据摩擦片使用限制条件,合理配置摩擦片数量。由于一个制动器上装32块摩擦片,因此摩擦片配置数量为32的倍数。

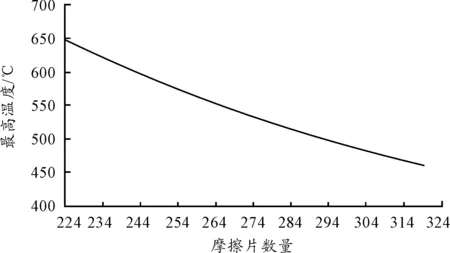

采用本研究中的算例,分析不同摩擦片数量对摩擦片表面最高温度的影响。如图5所示,随着摩擦片数量的增加,摩擦片表面最高温度呈近似线性下降趋势。

当配置摩擦片数量N取288时,最高温度为508℃,小于该摩擦片许用温度550℃;N取256时,最高温度为570℃,大于该摩擦片许用温度550℃。可见,配置摩擦片数量大于288片时,摩擦片表面温度均能满足设计要求。

图5 最高温度随摩擦片数量变化的曲线

6结论

本研究通过有限元仿真得到了制动初速度为80m/s工况下摩擦片的温度场分布情况,并分析了摩擦片配置数量与摩擦片最大表面温度之间的关系。可得到以下结论:

1) 以320片摩擦片为例,整个制动过程中摩擦片在t=4s时达到瞬时最高温度460℃,满足使用要求。

2) 摩擦片最大表面温度随着摩擦片配置数量的增加呈近似线性的下降趋势。

3) 配置摩擦片数量大于288片时,摩擦片表面最大温度即可满足使用要求。

4) 实际能量转化效率、摩擦片有效接触面积、热辐射、材料性能的非线性变化等因素均可能导致计算结果的偏差,因此,建议初步试验时摩擦片数量选择应偏于保守,以本研究为例,建议配置288片以上的摩擦片为宜。后期将开展实车试验,对研究中的计算结果进行修正。

参考文献:

[1]钱坤才,孙颢.250km/h高速客车锻钢制动盘和粉末冶金闸片的研究[J].机车车辆工艺, 2000(2):30-36.

[2]芦金宁,韩建民.300km/h高速列车高纯净锻钢制动盘材料的研究[J].铁道学报, 2003, 25(6):10-15.

[3]张谦,常宝华,王力,等.高速列车锻钢制动盘温度场特征的实验研究[J].中国铁道科学, 2007,28(1):81- 85.

[4]宫内瞳留.列车制动摩擦热预测[J].电力机车与城轨车辆, 2005(3):42-44.

[5]赵海燕,张海泉,汤晓华,等.快速列车盘型制动热过程有限元分析[J].清华大学学报:自然科学版,2005,45(5):589-592.

[6]胡宇铎,刘少军,陈国胜,等.200km/h高速机车制动盘及联接件温度场、应力场数值模拟[J].电力机车与城轨车辆,2006(7):18 -46.

[7]杨莺,王刚. 机车制动盘三维瞬态温度场与应力场仿真[J].机械科学与技术,2005,24(10):1257-1260.

[8]丁群,谢基龙. 基于三维模型的制动盘温度场和应力场计算[J].铁道学报,2002,21(6):35-38.

[9]杨强.列车制动盘温度场和应力场仿真与分析[D].北京:北京交通大学,2009.

(责任编辑唐定国)