预拌现浇泡沫混凝土生产工艺关键技术的研究与应用

2015-12-22卢佳林陈景徐芬莲甘戈金

卢佳林,陈景,徐芬莲,甘戈金

(中建西部建设西南有限公司,四川 成都 610052)

预拌现浇泡沫混凝土生产工艺关键技术的研究与应用

卢佳林,陈景,徐芬莲,甘戈金

(中建西部建设西南有限公司,四川 成都 610052)

本文通过分析传统泡沫混凝土施工的缺陷及存在的问题,从泡沫混凝土原材料选取、配合比设计、净浆拌制及运输、净浆砂石过滤及泵送等方面进行研究,掌握了预拌现浇泡沫混凝土关键技术,并成功地应用于成都腾讯大厦及招商银行金融后台等项目,有效实现了泡沫混凝土的质量控制,真正实现泡沫混凝土工业化、绿色化生产,是对传统泡沫混凝土生产工艺的一大突破。

预拌现浇泡沫混凝土;净浆拌制;砂石过滤;配合比设计

0 引言

泡沫混凝土是一种多孔材料,具有轻质、保温隔热、大流动性及优良的防火性能等特点[1-2]。随着国家节能保温政策的出台及相关行业标准的颁布和完善,为泡沫混凝土的发展创造了良好的条件。目前泡沫混凝土在屋面、地暖以及回填工程中有广泛的应用,也是代替有机保温材料的最佳选择[3]。据不完全统计,2014年泡沫混凝土大小企业总数约 1500 家,泡沫混凝土总产量超过 2500 万m3,大部分企业主要以现浇为主。目前现浇泡沫混凝土主要以现场称量、现场净浆拌制、现场发泡的生产方式,质量难以得到保证,存在泡沫混凝土匀质性差、表面易粉化、易塌陷开裂、与基层粘接不牢等缺点。此外,随着绿色施工及环保需求的提升,极大的限制了传统现浇泡沫混凝土在工程中的应用。本文将重点介绍可解决传统生产方式弊端的预拌现浇泡沫混凝土环保型生产工艺关键技术,以指导实际工程应用[4-7]。

1 配合比设计

1.1 原材料

(1)水泥:一般宜采用搅拌站常用的 42.5 普通硅酸盐水泥或硅酸盐水泥。泡沫混凝土现场拌制水泥净浆为降低主材成本一般采用 P·C 32.5 水泥居多,采用商品混凝土搅拌站常用的水泥可方便生产组织,同时可有效提高泡沫混凝土早期及后期强度。

(2)矿物掺合料:一般采用粉煤灰、矿渣粉及磷渣粉等。以一定比例取代水泥,降低水泥的用量,提高预拌净浆的流变性及新拌泡沫混凝土的性能。部分对泡沫混凝土保水性及与基础粘结性要求较高的可适当使用硅灰。

(3)发泡剂:符合标准 JC/T 2199-2013《泡沫混凝土用泡沫剂》要求。主要考察发泡倍数、1h 沉陷距、1h 泌水量三项技术指标。本关键技术中选用自主研发高性能复合泡沫剂,主要性能指标:发泡倍数达到 35~37,1h 沉陷距为5~7mm,1h泌水量为 32.4~33.1ml。

(4)复合减水剂:根据净浆配合比、季节、温度、运距及发泡机运行情况,采用适宜的具有一定缓凝效果外加剂,延缓水泥净浆的水化,防止水泥净浆造成报废。

1.2 配合比设计

泡沫混凝土配合比尚未形成统一的设计方法,采用较多的一般为固定原材料重量法进行不同密度等级泡沫混凝土的配合比设计。但是在实际施工中,泡沫混凝土配合比受发泡设备、泵送过程影响较大,施工中需要在试验的基础上确定不同密度等级泡沫混凝土的具体配合比。

泡沫混凝土配合比设计的基本原理就是基于经济合理性和工艺操作性,利用现有的原材料,确定出满足性能要求的各个组分的比例。

泡沫混凝土配合比设计流程为:

(1)根据强度等级、干密度、导热系数要求,确定胶凝材料体系及用量;

(2)根据泡沫混凝土施工性能要求,确定水灰比及外加剂掺量;

(3)根据胶材用量、水灰比及外加剂掺量确定浆体容重;

(4)根据浆体容重,计算出所需泡沫剂体积;

(5)根据发泡剂体积、实测泡沫密度,确定泡沫质量;

(6)根据泡沫质量、泡沫剂稀释倍数,确定泡沫剂用量。

目前泡沫混凝土生产一般为现场配制净浆,该种生产方式一般配合比较为简单,只采用水泥和水配制净浆,采用粗放的生产方式。而在商品混凝土搅拌站对净浆进行预拌时,一般会使用改善净浆流变性能、泡沫混凝土强度及体积稳定性的矿物掺合料、外加剂等组分,使泡沫混凝土质量和性能更趋稳定。根据研究,矿物掺合料和外加剂的掺入会影响浆体的流动度和粘度等,进而影响施工性能、密度、抗压强度、吸水率、导热系数等关键指标。预拌净浆时合理的矿物掺合料和外加剂掺量确定至关重要。

泡沫混凝土性能优化受胶材体系,各组分适应性、施工设备及方法、施工条件、天气等因素影响较大,配合比调整应根据泡沫混凝土出机及成型硬化情况作出及时调整。

2 净浆预拌及运输

配制净浆所需原材料须按相应规范要求进行入场检测。根据项目设计要求并结合实际施工环境确定生产配合比,明确水灰比、水泥、矿物掺合料、外加剂等的比例和掺量。

生产前对计量设备进行校准;确保搅拌罐的密封性。生产的水泥净浆不同于普通混凝土,属于大流态浆体,易造成浆料泄露。

在净浆拌制前须对搅拌机及运输罐车进行严格清洗,保证生产和运输普通混凝土时附着在搅拌罐壁和罐车罐壁上的混凝土清洗干净,避免污染新拌水泥净浆。由于配制水泥净浆需水量较大,应根据搅拌楼水秤最大量程来确定每次拌制方量,投料顺序宜先投入细骨料、水泥、粉煤灰及其他掺合料,搅拌 1min 后再投入 2/3 的用水量搅拌 1min 以上,然后加入剩余水量和外加剂搅拌 3min 以上,泡沫混凝土水泥料浆拌合物应充分搅匀。根据制备泡沫混凝土干密度等级的不同,净浆应控制在合适的流动度范围。净浆粘度过大会导致混泡困难,泡沫混凝土匀质性变差,而净浆流动度过大易造成泡沫混凝土气泡串泡和上浮,导致浇筑稳定性变差。搅拌完毕要实时对净浆流变性进行检测并及时优化调整配合比。

净浆运输过程中,罐车罐体转速应保证在 2~3r/min,在卸料前,应使搅拌罐在 10~12r/min 的转速下转动 1min,再进行卸料,全程保证浆体的匀质性,避免净浆沉降。

3 净浆泵送

3.1 砂石过滤技术

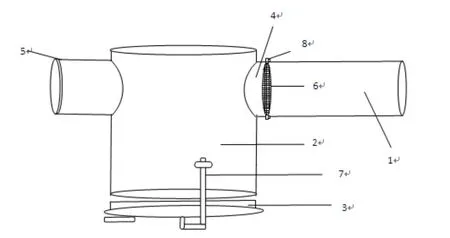

在搅拌站进行水泥净浆制备时,混凝土搅拌罐及罐车中砂石难以完全清洗干净,造成所制备的水泥净浆中存在砂石。水泥净浆中的砂石易造成泡沫混凝土发泡机搅拌设备卡机,泡沫与水泥净浆混料器堵塞及泡沫混凝土泵送堵管,影响生产进度,损坏发泡设备。为避免此类现象发生,研究开发了一种泡沫混凝土用净浆泵送砂石过滤装置(专利号:201420766441.8),见图 1。

图1 泡沫混凝土用净浆泵送砂石过滤装置

泡沫混凝土用净浆泵送砂石过滤装置可装于混凝土泵管最末端,浆体通过该装置进入泡沫混凝土发泡机搅拌锅内,也可连接在混凝土泵管其他任意水平管位置。其工作原理为:砂石过滤装置通过管头与混凝土泵管连接,水泥净浆通过混凝土泵送设备进入该装置内,砂石被过滤网过滤沉入本体,过滤后的净浆通过过滤管进入发泡机搅拌锅内,当本体积满砂石时,拧开本体腔体下端的盖体清理出其中的砂石后拧紧盖体,继续进行砂石过滤。本技术是解决搅拌站拌制的净浆含有砂石问题的有效手段。

3.2 净浆泵送及泡沫混凝土生产

罐车抵达现场后,应使搅拌罐在 10~12r/min 的转速下转动 1min 后,再将净浆卸至混凝土泵料斗内,采用混凝土泵将净浆泵送至发泡机内。泵送前应先连接砂石过滤装置,过滤净浆中的砂石。净浆泵送时泵管布置同普通混凝土泵送相似,但要确保泵管接头处的密封性,防止浆体在泵送过程中漏浆。在泵送过程中,要根据发泡设备的运行功率实时调节混凝土泵机的泵送速度。

预拌现浇泡沫混凝土技术中,泡沫混凝土现场制备与泵送过程中,须注意设备维护与保养,避免因设备故障造成净浆报废,并做好生产的调度工作,避免压车。根据净浆配合比、季节、温度、运距及发泡剂运行情况,采用适宜的具有一定缓凝效果外加剂,延缓水泥净浆的水化及防止水泥净浆因突发情况造成报废。

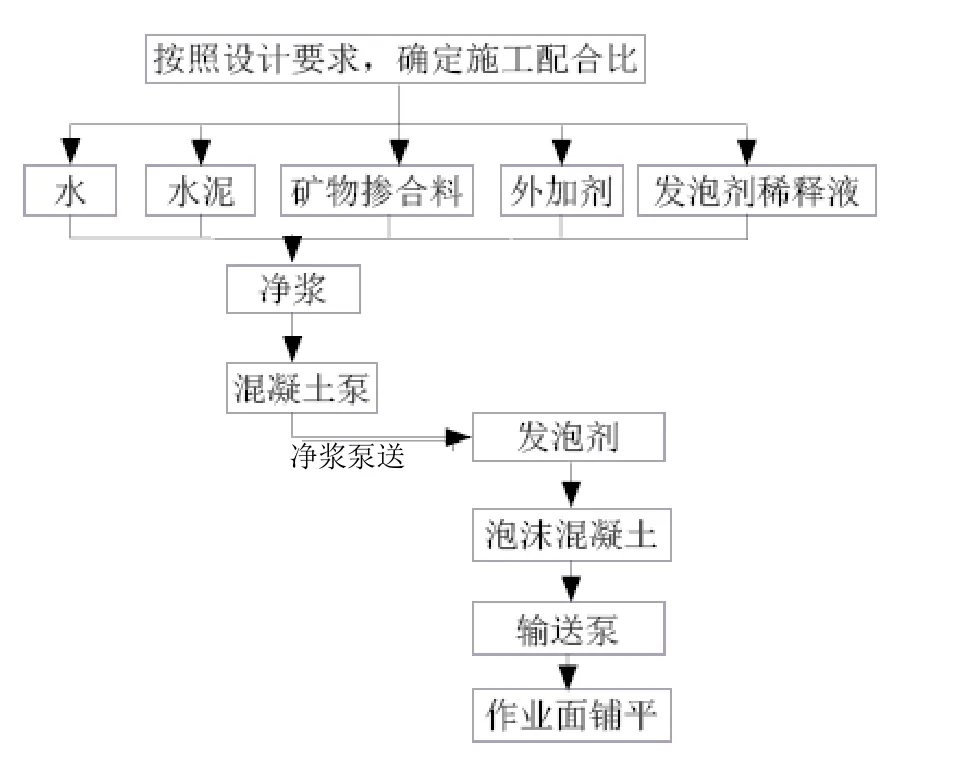

3.3 预拌现浇泡沫混凝土生产技术流程

本技术中,将净浆搅拌、泵送同泡沫混凝土泵送分离,通过将净浆泵送至特定位置的发泡机搅拌锅内,然后进行泡沫混凝土的制备。净浆搅拌、泵送同泡沫混凝土泵送分离构成了“接力泵送”的基础,通过实现净浆的超远距离及超高层的输送,可实现泡沫混凝土超高层及超远距离泵送,突破现有泡沫混凝土设备泵送距离及高度的限制。图 2 为预拌现浇泡沫混凝土生产技术流程,其中泡沫混凝土浇筑中基层清理、标高控制、拉线找坡、作业面摊铺、施工、养护等与现场搅拌净浆制备泡沫混凝土工艺相同,不再赘述。

图2 预拌现浇泡沫混凝土生产技术流程

4 工程应用

预拌现浇泡沫混凝土技术已成功应用于成都腾讯大厦及招商银行金融后台项目,共计完成浇筑干密度 A04 级及 A08级泡沫混凝土 4000 余方。成都腾讯大厦分为 A 楼、B 楼两个地块, A 楼最大泵送高度为 75.75 米,B 楼最大泵送高度76.65 米。5~17 楼屋面采用 A04 级泡沫混凝土做保温层及找坡层,设计最薄处 30mm,最厚为 180mm,平均厚度为120mm。

招商银行金融后台项目施工的最大水平泵送距离达到580m,泡沫混凝土的干密度等级为 A08 级,前期承载一定荷载(小型货车、叉车、斗车等)要求,设计强度为 5.0MPa,最薄处 40mm,最厚为 400mm,平均厚度为 220mm。预拌现浇泡沫混凝土制备技术在成都腾讯大厦及招商银行金融后台项目的实施,有效提高了泡沫混凝土的质量,大大地缩短了施工周期,实现了泡沫混凝土生产的绿色化和机械化。图3 为预拌现浇泡沫混凝土施工现场图片。