钛白粉生产的盐处理及煅烧工艺优化

2015-12-22于文军卜冬河南佰利联化学股份有限公司河南焦作454191

于文军 卜冬(河南佰利联化学股份有限公司,河南 焦作 454191)

1 对钛白粉进行盐处理和煅烧

首先关于偏钛酸的处理,如果对偏钛酸进行盐处理和煅烧,就可以生产出高质量的颜料,提高产品的经济效益。所以,盐处理和煅烧的工艺非常重要。但是需要注意不同的偏钛酸质量和成品质量,要求加入的盐处理的类型也就不同,煅烧的强度也就不同。这些因素在制作钛白粉之前都需要考虑到,因为他们影响着钛白粉成品的质量。

1.1 钾盐的影响

使用钾盐的钛白粉,产品洁白,疏松,酸性不是很高。使用钾盐比较少的钛白粉,因为煅烧的时间延长,成品的着色能力也会相应降低。

1.2 磷酸的影响

在使用磷酸时应注意合理使用,并对其化学特性引起重视,例如,磷酸与氢氧化铁同时使用会产生磷酸铁,其分解难度较大,会对钛白粉的成品质量产生不利影响。但使用磷酸的优势在于,磷酸溶解后的离子具有成长剂特性,有利于钛白粉分散性与洁白度的提升,帮助使用后的衣物更为柔软;此外,磷酸的使用还可在一定程度上提高其耐候性。

1.3 控制煅烧强度

在煅烧过程中会产生较多的TiO2,且这一过程往往会涉及到晶体转换以及粒子状态变化等。故而在此过程中应从提高煅烧物晶体型的纯正程度,使煅烧颗粒特征得到充分发挥,才能够从根本上促使煅烧物质量的提高。这就要求在煅烧过程中严格控制条件,始终确保有关操作符合相应规范。其中,最重要的参数就是煅烧的强度,就是煅烧的温度和时间。煅烧温度主要是通过控制窑洞内最佳的煅烧时间,只有这样,才能保证煅烧温度的稳定增长。还可以采用控制风量、油量和煅烧的负压实现。煅烧时间主要是通过控制转窑的煅烧稳定性实现。首先,要选择合适的进料方式和保持稳定的进料量。进料偏钛酸中的稳定的水份,促进煅烧偏钛酸盐处理量的稳定。同时,在窑内煅烧的转速也要保持稳定,确保料层均匀地覆盖在窑内。只有保持稳定的煅烧温度和煅烧温度的梯度增长,才能控制煅烧的稳定性和煅烧的质量。

1.4 试验方法

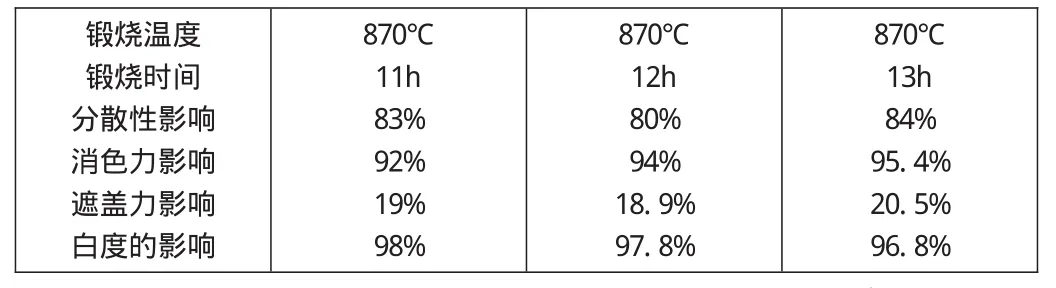

盐处理和煅烧影响因素很多,要控制好盐处理剂的种类、数量和浓度,盐处理剂的强度和搅拌时间。现在分别设置三个水平进行正交实验,实验方案如表(1)

表(1)正交试验方案及结果

锻烧温度锻烧时间分散性影响消色力影响遮盖力影响白度的影响870℃11h 83%92%19%98%870℃12 h 80%94%18.9%97.8%870℃13 h 84%95.4%20.5%96.8%

由此得出以下结论,煅烧强度和煅烧温度是影响成品质量的决定因素,增加K2CO3可以提高白度和消色力。增加H2PO4的用量可以加强分散性。

2 盐处理及煅烧优化探索实验

为了保持钛白粉制作的质量和稳定生产,应该注重对盐处理及煅烧优化的研究。找到盐处理和煅烧条件对钛白粉成品质量的影响规律。实验的目的是:第一,确定偏钛酸盐处理的最佳配方和煅烧条件。第二、盐处理剂量数量和煅烧条件对钛白粉的成品白度有何影响。第三、盐处理剂量的变化和煅烧强度的变化之间的关系。

2.1 准备原料

从钛白粉的实验现场选取一定量的偏钛酸,调整偏钛酸的浓度为400克。加入浓度为120克的K2CO3溶液,100-130 g/l浓度的H3PO4溶液待用。实验的仪器有锻炼用的高炉1台,磁力搅拌器1台,平磨仪1台,干粉白度计1台,标准光源1台,100mL坩埚若干。

实验步骤是:首先采用高温炉模拟现场的回转煅烧方法,明确盐处理和煅烧条件的范围,遵循各个因素对于成品质量的影响的内在规律。采用的实验方法有根据盐处理剂的种类、数量和浓度。结合偏钛酸料浆浓度,杂质浓度,盐处理搅拌强度和时间。把煅烧的强度和窑内的温度控制在一个合理的范围内。查阅相关的资料发现,盐处理加入碳酸钾和磷酸的剂量、煅烧温度和保温时间可以改变钛白粉的质量。通过实验得出以下规律:在所有的影响因素中,煅烧的强度是其中最主要的影响因素。煅烧温度也起着决定作用。如果适当加入K2CO3溶液就可以改变成品的颜色和消色能力。但是,另一方面,也会带来负面的效果,影响产品的分散性和遮盖力。

3 结语

综上所述,对钛白粉进行盐处理和煅烧对于钛白粉的质量非常重要。影响到钛白粉的因素有:钾盐的影响,磷酸的影响,控制煅烧强度。首先,要选择合适的进料方式和保持稳定的进料量。进料偏钛酸中的稳定的水份,促进煅烧偏钛酸盐处理量的稳定。同时,在窑内煅烧的转速也要保持稳定,确保料层均匀地覆盖在窑内。只有保持稳定的煅烧温度和煅烧温度的梯度增长,才能控制煅烧的稳定性和煅烧的质量。只有这样,才能促进钛白粉生产的盐处理及煅烧工艺的提高,制作出质量上等的钛白粉。

[1]罗武生,喻胜飞.水性涂料专用钛白粉生产的盐处理及煅烧工艺优化[J].中国粉体工业,2006,06:3-5.

[2]贾荣畅.钛白粉工业清洁生产工艺技术[D].山东大学,2009.