加氢改质装置反应产物空冷器管束弯曲原因分析及对策

2015-12-22迟占秋中国神华煤制油化工有限公司鄂尔多斯煤制油分公司内蒙古鄂尔多斯017000张乾鄂尔多斯职业学院内蒙古鄂尔多斯017000

迟占秋(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017000)张乾(鄂尔多斯职业学院,内蒙古 鄂尔多斯 017000)

加氢改质装置是中国神华鄂尔多斯煤制油分公司的一套重要生产装置,该装置以加氢稳定处理后的煤直接液化油为原料生产清洁的柴油和石脑油。加氢改质装置的反应生成油经过三台高压换热器后温度降至160℃左右再进入由8台同型号空冷器并联组成的干式空冷器,经空冷器冷却至51℃后进入高压分离器进行油水气三相分离。随着装置运行时间的延长,加氢改质装置反应产物空冷器上部管束产生明显弯曲变形。管束变形不仅对管束的强度和稳定性有影响,而且会使管内介质和管外空气流动状态发生变化[1],降低冷却效果影响装置生产能力同时严重影响装置的长期安全稳定运行。因此本文对加氢改质装置高压空冷管束弯曲变形进行分析,提出了较为适宜的解决措施和预防手段。

1 空冷器简介

1.1 空冷器结构

近年来世界各国的加氢技术都在迅速发展,高压空冷器广泛应用于石化及炼油行业尤其在缺水的北方地区。高压空冷器的工作特点是:正常工作温度一般不超过200℃,此种工况下大部分高压空冷管束均选用碳钢材料,因为在低于200℃时碳钢基本不会发生氢腐蚀。在紧急情况下(加氢装置紧急停工泄压),大量高温物料短时间快速通过空冷器会对管束造成冲击,因此空冷管束必须具有良好的抗冲击性能。改质装置反应产物空冷器型号为:GP10.5*3-6-226-16.0S-23.4/DRⅢ,由8台同规格的空冷器串联组成,管束外形尺寸10.5 m×3.6m,6排管,设计压力16.0 M Pa,设计温度170℃,该空冷器是鼓风冷却式,丝堵式管箱,管束水平放置。

1.2 空冷器操作条件

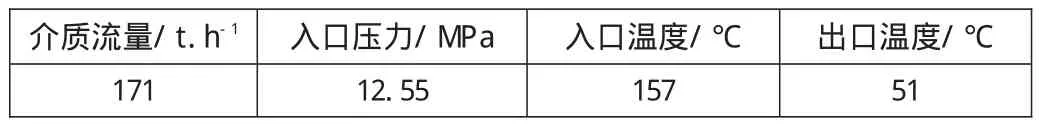

加氢改质装置以经过加氢稳定后的煤直接液化油为原料,该原料油的干点≯327℃比较轻,流动性较好,不易结焦对空冷管束弯曲变形影响较小。加氢改质装置高压空冷器具体操作参数列于表一。

表一加氢改质装置高压空冷操作参数

2 空冷器管束变形分析

2.1 铵盐结晶

加氢改质是在较高温度、压力和适宜催化剂的作用下,将原料油中所含的氧化物、硫化物和氮化物以及少量金属等杂质除去,生成相应的H20、H2S和NH3,达到生产清洁燃料目的。在加氢改质反应过程中生成的H2S和NH3在适宜条件下会发生反应生成NH4HS,如果原料或新氢中含有氯离子还会有NH4CL生成。加氢工艺条件下NH4CL的结晶温度是180-200℃,NH4HS起始结晶温度是150℃[1]。因为结晶温度不同,使得铵盐在系统中析出的部位不同。氯化铵是在最后两台高压换热器处析出,而硫氢化铵则是在高压空冷析出。在缺少液态水的情况下,NH4HS直接由气相变成固态晶体,它能迅速堵塞高压空冷器的管束,从而导致管内介质偏流,使得管内温度分布不均,管束膨胀不均,最终引起管束弯曲变形。

加氢改质装置原料油中硫含量:15-40PPm,氮含量:450-1000PPm,氯含量:未检出。由于原料中几乎不含氯,空冷器的入口温度为140-160℃,出口温度为51℃正好处于NH4HS的结晶温度区间,因此生成NH4HS可能性较大。

2013年2月在装置处理量没有明显变化的情况下反应产物空冷器压降开始由0.1MPa增加到0.25MPa,同时该空冷器的冷却效果明显下降,2013年3月发现空冷器管束明显向上弯曲变形。发现空冷管束变形后装置立即降低处理量和提高注水量,两天之后空冷压降下降到0.15MPa,冷却效果也有所好转。2013年5月装置检修期间对该空冷进行了拆检,发现最上层管束入口处白色粉末状沉积物较多,堵塞严重,第二层情况较好,沉积物较少,出口最下层管线沉积物较多,但明显好于入口最上层管。将空冷管束中的白色粉末状沉积物进行分析发现其中氨氮含量高达15746mg/L,分析结果表明管束中的沉积物确实为铵盐结晶物。

2.2 空冷器管束温差约束应力影响

加氢改质装置反应产物空冷器管箱出口端固定,入口端可自由伸缩。空冷管束受重力、管内流体压力引起的轴向力、温差引起的轴向力、管外流体作用载荷。空冷管束下面有4根横梁支撑,所以管内介质重力影响可以忽略,而且管外气体流动作用载荷较小也可以忽略[2]。由于空冷管箱一端固定另一端可以自由伸缩,所以管束与支架间的温差应力基本可以消除。加氢改质装置反应产物空冷器为三管程,设上排管束的平均温度为T0,中间管束平均温度为T1,最下排管束平均温度为T2,由于空冷器的入口在最上层,所以T0>T1>T2。各层管束的刚性相同,上层管束受压,产生弯曲变形,而下层管束受拉不易产生弯曲变形。

3 预防空冷器管束弯曲变形措施

3.1 增加注水量及改善注水水质

硫氢化铵在空冷器管束内结晶沉积过程受到诸多因素影响,主要包括原料中硫、氮含量、管内介质流速、空冷器前注水量、操作温度等因素。在加氢装置反应产物冷却系统中为了防止铵盐结晶堵塞换热设备进而影响换热效果,通常在反应器出口到高压空冷器之间设置2到3个注水点。注水点的温度应当高于此处条件下铵盐的结晶温度,而且注水不能全部汽化,必须保证总注水量的20%为液态,否则会使环境变成酸性而发生腐蚀。总注水量与装置处理量有直接关系,一般注水量要求不低于原料量的5%(重量比)。H2S和NH3都具有一定的水溶性,随着注水量的增加,气相和油相物流中H2S和NH3相分率不断减少,相分率的减少导致H2S和NH3分压降低,气相中硫氢化铵结晶摩尔数也会随之降低,发生结晶沉积的可能性相对减小[3]。加氢改质装置设计注水量为7.5t/h,但是实际运行中注水量只有5t/h,比设计值偏小33.3%。注水量偏小使得铵盐沉积物不能及时洗脱,长期运行必然会使铵盐沉积物增加。2013年3月发现空冷器管束压降增加弯曲变形后立即提高注水量到8t/h,装置运行24小时后空冷压降明显减小,这种现象说明提高注水量可以有效防止铵盐结晶。注水量是影响结晶沉积和垢下腐蚀的重要因素。注水量不足,不但不能防止铵盐结晶而且会形成酸性腐蚀环境加剧管道腐蚀;注水量过多,即造成水资源的浪费,又会对管道造成冲蚀;适宜的注水量既能防止铵盐结晶沉积又不会造成管道冲蚀。按照刘旺平的研究,注水量的多少通常可以按照原料油中每200PPm的氮含量加注原料油体积的1%的凝结水[1]。

加氢改质装置设计注水为品质较高的除盐水,由于本地水资源紧张且污水处理压力比较大,在装置实际运行过程中将除盐水改为回用水。由于回用水中含有一定量的氨氮,使得大量氨氮随着注水进入系统中,从而增加了高压空冷器铵盐结晶趋势。目前加氢改质装置仍然采用注入回用水的方式预防铵盐结晶,但是加大了对回用水水质的监控力度,当发现回用水水质恶化时及时将注水切换为除盐水。

3.2 优化空冷器操作温度

温度对硫氢化铵结晶沉积过程的影响主要体现在空冷器进口温度和鼓风机冷却效果对管束内温度场的分布两方面。当其他操作条件不变时,提高空冷器进口温度将会使整个空冷器管束系统温度升高,空冷器的出口温度也会随之升高。正常操作时硫氢化铵的起始结晶温度不变,所以操作温度的升高会使结晶位置向空冷器出口方向移动,从而使硫氢化铵结晶沉积的趋势降低。但是空冷器系统温度提高有可能使空冷器出口温度不能满足工艺要求,所以在能保证工艺要求的前提下根据空冷器入口温度适当设置鼓风机效率。

3.3 降低管束温差约束应力

加氢改质装置反应产物空冷器采用丝堵式整体管箱,出口端固定,入口端可在一定范围内自由浮动。这种方式虽然不能完全消除管束的轴向压应力,但是可以减小管束变形,所以应按规范施工,保证浮动端无约束。

在生产过程中,当生产负荷低或环境温度较低时,不能通过关闭部分风机以控制通过管束的风量的方式来控制空冷器出口温度。因为这种没有规律的控制方式会使并联的管束中产生较大的温差应力,导致管束弯曲变形。

4 结语

加氢改质装置空冷器管束变形的原因主要有:

4.1 硫氢化铵结晶沉积导致管内介质偏流,使得管内温度分布不均,管束膨胀不均,最终引起管束弯曲变形。

4.2 在管束之间、管束与支架间存在较大的温差约束应力,致使管束失稳,产生弯曲变形。

针对以上原因预防空冷器管束弯曲变形的主要措施有:

4.1 在保证不发生冲蚀和满足工艺要求的前提下调整鼓风机冷却效率、提高注水量和水质可以有效的预防硫氢化铵结晶沉积。

4.2 减小温差应力,严格按规范施工保证浮动端无约束、采用分解式管箱,减小管束之间的温差应力缓解变形。

[1]刘旺平.柴油加氢空冷器管束弯曲原因分析及应力计算[D].广州:华南理工大学,2012.

[2]樊玉光.加氢装置空冷器管束变形分析及防止[J].石油化工设备-2000年6期.

[3]曹晶.加氢空冷系统硫氢化铵流动沉积机理及多场耦合数值分析[D].杭州:浙江理工大学,2011.