CRTSⅡ型板式无砟轨道充填层离缝修复技术研究

2015-12-22易忠来李化建谢永江

易忠来,李化建,温 浩,谢永江

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

CRTSⅡ型板式无砟轨道充填层离缝修复技术研究

易忠来1,2,李化建1,2,温 浩1,2,谢永江1,2

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

充填层离缝是CRTSⅡ型板式无砟轨道结构主要的病害形式。在实地调研我国CRTSⅡ型板式无砟轨道充填层离缝病害的基础上,分析了CRTSⅡ型板式无砟轨道结构充填层离缝的主要种类、原因及危害。根据高速铁路无砟轨道结构特点,研究充填层离缝修复材料技术要求。结合现场实践给出了离缝修复工艺,并对离缝修复效果进行跟踪考察。

高速铁路 CRTSⅡ型板式无砟轨道 充填层 离缝 修复

我国高速铁路运营里程已经超过1万km,时速300 km以上的线路主要采用无砟轨道结构形式,其中京津、京沪、京石、石武、沪杭、宁杭、杭甬、合蚌、津秦、杭长等高速铁路均采用CRTSⅡ型板式无砟轨道结构,铺设总里程超过4 000 km。CRTSⅡ型板式无砟轨道结构主要由钢轨扣件、预制轨道板、充填层、混凝土底座板或水硬性支承层等构成[1]。轨道板纵向通过张拉锁件连接,充填层位于轨道板与底座之间,主要功能为充填、支撑、承力、传力以及提供适当弹韧性。轨道板的竖向位移、水平位移均由砂浆充填层约束[2]。充填层是CRTSⅡ型板式无砟轨道结构的关键结构,其服役状态直接影响轨道结构的耐久性及列车运行的安全性。CRTSⅡ型板式无砟轨道结构充填层材料采用的是高弹性模量水泥乳化沥青砂浆。从运营实践情况来看,充填层离缝是CRTSⅡ型板式无砟轨道结构主要的病害形式。本文分析了CRTSⅡ型板式无砟轨道结构充填层离缝的主要种类、原因及危害,根据高速铁路无砟轨道结构特点,研究分析了充填层离缝修复材料技术要求,提出了离缝修复工艺,并对离缝修复效果进行了跟踪考察。

1 充填层离缝分类

从实地调研在建及已通车的CRTSⅡ型板式无砟轨道结构充填层离缝情况来看,充填层离缝形式多样,可按照离缝区域及离缝所处部位进行分类。

1.1 按充填层离缝出现区域分类

1)板端离缝

板端离缝指离缝出现区域位于轨道板4个板角区域,每个板端的离缝长度一般在60~200 cm。这类离缝往往呈现出越靠近轨道板板端离缝宽度越大,而轨道板中部基本不离缝的特点,属于比较常见的离缝。多数离缝属于这类,其典型情况如图1(a)所示。

2)板中离缝

板中离缝是指离缝出现区域位于轨道板中部,板端未出现离缝的情况。典型情况如图1(b)所示。

3)整板离缝

整板离缝是指整块轨道板砂浆均出现离缝,往往宽度较大,并且可能沿整个轨道板宽度方向出现贯通离缝。出现这类离缝时,意味着轨道板与充填层粘结基本丧失,充填层对轨道板的约束作用基本丧失。这类离缝对轨道结构运营稳定性影响相对较大,需要及时修复。其典型情况如图1(c)所示。

1.2 按充填层离缝所处部位分类

1)充填层与轨道板离缝

充填层与轨道板之间的离缝是充填层上表面与轨道板板底脱离形成的离缝,属于最常见的充填层离缝病害形式,如图2(a)所示。

2)充填层与底座板离缝

充填层与底座板离缝是充填层与轨道板粘结良好,而与底座板脱离导致的离缝。这种离缝较充填层和轨道板离缝出现得少,如图2(b)所示。

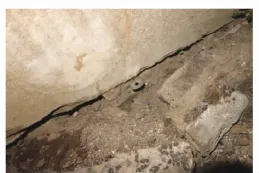

3)充填层与轨道板和底座板均离缝

少数极端情况下会出现充填层与轨道板和底座板均出现离缝,如图2(c)所示。这种情况下砂浆充填层的粘结作用完全丧失,在列车作用下砂浆充填层极易被拍碎挤出,对无砟轨道结构耐久性和运营安全性有影响,需要立即进行修复。

图1 不同区域充填层离缝

图2 不同部位充填层离缝

2 充填层离缝原因及危害

2.1 充填层离缝产生原因

充填层离缝对CRTSⅡ型板式无砟轨道结构耐久性和稳定性有较大影响,其产生的原因包括设计、施工、材料、服役环境等多方面。

1)设计

CRTSⅡ型板式无砟轨道纵向上是连续的长大结构,垂向上是由轨道板、充填层、底座板组成的垂向结构。设计要求充填层砂浆与轨道板和底座板粘结良好,使轨道板、充填层、底座板形成一个整体,从而具有较好的稳定性。这种结构对施工质量要求极高,对无砟轨道施工和纵联张拉温度都有较严格的要求,对缺陷的容忍度较小,同时对于极端气候条件下保证结构稳定性缺乏可靠措施。

2)施工

从实践情况来看,良好的施工质量能有效减少充填层离缝的产生。在施工期导致充填层离缝的因素较多[3],主要包括但不限于以下因素:①灌注前轨道板及底座板清理、润湿不到位;②排气孔设置不正确;③灌注后舀浆过早;④封边不严,砂浆漏浆;⑤砂浆养护不到位;⑥灌注后轨道板张拉纵联不及时。

3)材料

水泥乳化沥青砂浆材料性能对充填层质量有直接影响。在材料性能方面,对于充填层离缝影响最大的是膨胀性能和粘结性能。水泥乳化沥青砂浆要求具有微膨胀性能,部分材料如达不到技术条件要求,膨胀性不足甚至是产生收缩就会导致水泥乳化沥青砂浆硬化之初就出现离缝。另外,粘结性能不足也会导致充填层离缝,在同样的条件下,粘结强度高的材料出现离缝几率远低于粘结强度低的材料。

4)服役环境

对于建成后的CRTSⅡ型板式无砟轨道,服役环境是导致充填层离缝的主要原因。对充填层离缝影响最大的是温度。温度对充填层离缝的影响体现在两个方面:①轨道板的温度变形。受温度梯度的影响,轨道板会出现温度变形,导致4个板角出现翘曲。当轨道板翘曲应力大于水泥乳化沥青砂浆与轨道板的粘结力时,就会产生离缝。②轨道结构的温度力。由于CRTSⅡ型板式无砟轨道为纵联板式结构,在温度荷载作用下,轨道板有上拱趋势,当温度力大于砂浆粘结力时,充填层就会产生离缝。

2.2 充填层离缝的危害

充填层离缝的产生导致轨道板与底座板或支承层的粘结部分甚至完全失效,影响轨道结构的稳定性和耐久性,给轨道结构的正常使用及行车安全带来隐患。

1)影响轨道结构稳定性

充填层离缝产生后,意味着充填层与轨道板和底座板的粘结作用失效。研究表明,离缝状态下轨道板的竖向加速度和位移分别约为良好粘结、不离缝状态时的10余倍和20余倍(假设车速为250 km/h时)[4],从而加大高速列车运行时轨道板对砂浆充填层的冲击作用,大幅增加了砂浆碎裂的风险。如果不及时采取措施,会引起轨道板上拱(如图3)。一旦轨道板发生上拱,将直接导致轨面高低发生变化,同时产生宽接缝破损、轨道板破损和裂缝等,轻则影响乘坐的舒适性,重则危及行车安全。

图3 轨道板上拱

2)影响结构耐久性

充填层离缝产生后,轨道板上的雨水、雪水会轻易沿轨道板周边侵入离缝间隙,在充填层与轨道板或底座板间形成积水层。列车通过时,冲击荷载直接作用于离缝间的积水层,导致积水层同时产生横向和竖向动水压力。在横向动水压力作用下,砂浆充填层受到横向的拉应力作用,形成“冲刷”效应,充填层出现“冒浆”现象(如图4)。在竖向动水压力作用下,水被压入砂浆充填层的毛细孔缝中。由于毛细孔缝的孔径较小,毛细孔壁是憎水性的,因而在毛细孔缝内,尤其是孔缝尖端将形成较大的作用于毛细孔壁的动水压应力,像楔子一样使孔缝尖端受到拉应力作用。当动水压力引起的拉应力大于砂浆充填层的抗拉强度时,砂浆充填层内的毛细孔缝就会扩展与延伸。在高速列车运行时的反复冲击荷载、动水压力和温度变化的交替循环作用下,离缝会随冲击作用不断张开、闭合,缝内水的体积也将随之变化。由于水是压缩性比较小的流体,在闭合时会引起较大的水力劈裂力,可导致裂缝不断产生、扩展与延伸,形成“劈裂”效应[5],使孔缝连通成裂缝网络,导致砂浆充填层出现磨蚀或碎裂。横向和竖向动水压力共同作用会导致碎裂的砂浆充填层被挤出(如图5),使充填层丧失承力、传力功能。

图4 充填层冲蚀

图5 充填层被挤出

3 充填层离缝修补材料技术要求

鉴于高速铁路露天服役环境(潮湿环境、温湿度变化)、周期疲劳荷载、充填层层状结构以及维修天窗时间短的特点,为确保高速铁路板式无砟轨道结构的稳定性和安全性,充填层离缝修补材料性能应满足以下要求:

1)充填层离缝宽度小,离缝范围大。这要求离缝修补材料具有较好的流动性,即具有较低的黏度,可以较好地填充离缝。

2)由于维修天窗时间短,为满足维修完成后即可以通车运营,要求离缝修补材料具有快速固化的特性,即具有较短的凝胶时间、较高的早期强度。

3)由于受周期疲劳荷载作用,要求离缝修补材料具有良好的柔韧性和耐疲劳性。

4)结构设计要求充填层与轨道板和底座板具有良好的粘结性能。这就要求离缝修补材料与轨道板混凝土和充填层砂浆均具有较好的粘结性能,同时要求修补材料具有较低的收缩率,以防止出现二次离缝。

5)露天服役环境要求离缝修补材料具有较好的耐老化性能和环境适应性能。

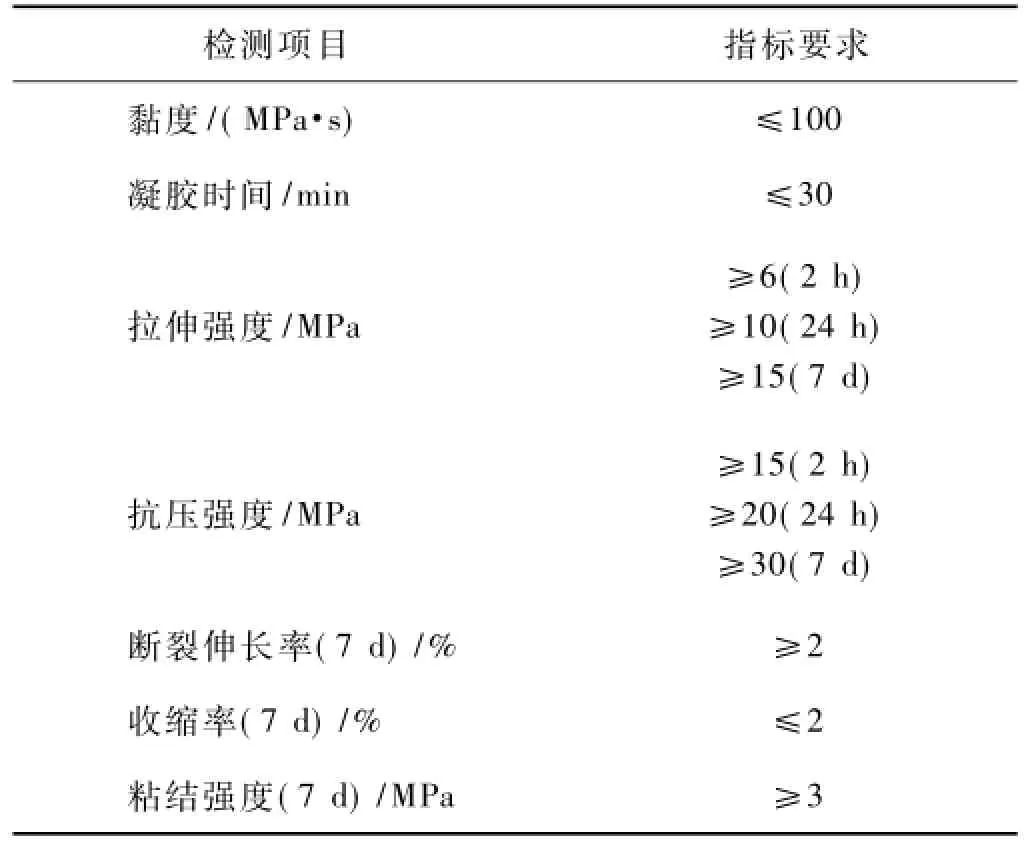

综合以上考虑,结合充填层材料的性能,研究提出了充填层离缝修补材料技术要求,如表1所示。

表1 充填层离缝修补材料技术要求

4 充填层离缝修复工艺

充填层处于轨道板与底座板中间夹层位置,其服役状态直接关系到整个无砟轨道结构的服役性能,其特殊的位置决定了其修补的难度,同时充填层的修补不能影响行车,必须在较短的天窗时间内完成修补过程,这就要求充填层修补工艺快速简单,修补机具便捷高效。

通过实验室内试验和现场实践,研究提出了一套行之有效的充填层离缝修复工艺[6],主要工艺步骤如下:

1)离缝注浆前的准备。查清裂缝的长度、宽度、深度、走向、贯穿及漏水等情况,确定离缝注浆位置;采用钢丝刷清理离缝表面的灰尘、浮渣及松散层,并用高压空气吹扫,尽量清除离缝内的灰尘杂物及积水,如图6(a)所示。

2)设置注浆口、封闭离缝。在离缝的较宽处及离缝端部等位置合理地设置注浆口,注浆口方向与离缝平行。然后将注浆管插入注浆口内部,并采用封缝材料将注浆口及离缝全部封闭,如图6(b)所示。

3)注浆机注浆。待封缝材料固化后,从离缝的任意一端,将双组分注浆机的注浆管与注浆口连接,开始注浆。当下一注浆口有浆液漏出时,封堵该出浆口,同时继续注浆直至无法再注入修补材料,然后再把注浆管连接到最后有浆液漏出的注浆口上,继续注浆。依此,直到离缝另一端的注浆口中有浆液流出时,离缝全部注满浆液,完成离缝注浆,如图6(c)所示。修补材料采用TK-A型离缝修补材料。

4)完成离缝修补。待修补材料完全固化后,清除封缝材料和注浆管,并将离缝表面打磨平整,如图6(d)所示。

图6 充填层离缝修复工艺

5 充填层离缝修复效果

通过对离缝修补区域的跟踪考察,经过两年多的运营检验,离缝修补效果良好,未出现二次离缝现象(如图7所示),表明所用离缝修复工艺和修补材料可以满足高速铁路无砟轨道运营要求。

图7 离缝修复效果

6 结语

充填层离缝是CRTS Ⅱ型板式无砟轨道结构的常见病害。导致充填层离缝的原因包括施工、材料、设计以及服役环境等多个方面。由于离缝导致充填层与轨道板或底座板的粘结部分甚至全部失效,充填层离缝会影响无砟轨道结构的耐久性和稳定性,充填层离缝后需要及时进行修复。充填层离缝修复材料要求具有黏度低、固化速度快、早期强度高、粘结强度高、柔韧性好、收缩率低、耐久性好等特点。将提出的充填层离缝修复工艺与研发的修补材料用于实际病害修补,效果良好。

[1]姜子清,江成,王继军,等.CRTS Ⅱ型板式无砟轨道砂浆层伤损修复研究[J].铁道建筑,2013(1):118-122.

[2]赵国堂.高速铁路无碴轨道结构[M].北京:中国铁道出版社,2006.

[3]王靖基.水泥乳化沥青砂浆与CRTS Ⅱ轨道板间离缝的原因及预防措施[J].建筑,2012(8):59-61.

[4]海外铁道技术协力协会.板式无砟轨道CA砂浆的检测、管理及修补施工方法[R].日本:海外铁道技术协力协会,2009.

[5]郑志芳,李宗利,孙丽丽.动力荷载作用下裂缝水力劈裂效应研究[J].水利水运工程学报,2010,6(2):45-50.

[6]中国铁道科学研究院.高速铁路无砟轨道系统修复技术研究[R].北京:中国铁道科学研究院,2013.

Study on remedy technology of open joint of filling layer for CRTS Ⅱ slab-type ballastless track

YI Zhonglai1,2,LI Huajian1,2,WEN Hao1,2,XIE Yongjiang1,2

(1.Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China; 2.State Key Laboratory for Track Technology of High-speed Railway,Beijing 100081,China)

Open join ts of filling layer were the main defect type of CRTS Ⅱ slab-type ballastless track.Based on nationwide investigation for open join ts of the filling layer for CRTS Ⅱ slab-type ballastless track,open join t categories,reasons behind and damage it might occur were analyzed.According to the structural characteristics of ballastless track,the p roper remedy material and technology for open join ts were studied.The proposed scheme was put in to application and the results are closely monitored for further improvement.

High speed railway;CRTS Ⅱ slab-type ballastless track;Filling layer;Open joint;Reparation

U213.2+44;U216.42

A

10.3969/j.issn.1003-1995.2015.01.23

1003-1995(2015)01-0102-05

(责任审编 李付军)

2014-10-15;

2014-11-15

中国铁路总公司科技研究开发计划项目(2012G008-A,2013G008-A-3)

易忠来(1981—),男,湖北松滋人,副研究员,博士。