基于TRB结构的汽车前纵梁轻量化设计

2015-12-22马军伟张渝丁波

马军伟,张渝,丁波

(重庆交通大学机电与汽车工程学院,重庆 400074)

基于TRB结构的汽车前纵梁轻量化设计

马军伟,张渝,丁波

(重庆交通大学机电与汽车工程学院,重庆 400074)

以某汽车的前纵梁为例,参照我国C-NCAP中车辆正面碰撞测试要求,建立汽车前纵梁碰撞简化模型作为有限元仿真模型,并通过正交试验采样和多项式回归法构建响应面近似模型,将连续变截面板技术应用于前纵梁轻量化设计。结果表明:基于连续变截面板结构的汽车前纵梁相对于等厚板前纵梁具有更好的耐撞性,并且具有明显的减重效果,前纵梁质量减少了3.85 kg,减重17.7%。

汽车前纵梁;有限元仿真;连续变截面板;耐撞性;轻量化

0 引言

随着汽车保有量的不断增加和车速的逐渐提高,交通事故所造成的人员伤亡与财产损失近年来依然严峻。因此提高汽车在碰撞过程中的被动安全性能,最大限度地避免或减轻乘员在汽车碰撞中的伤亡已经成为我国汽车被动安全研究的重要课题[1]。前纵梁作为汽车正面碰撞中的主要吸能部件,其耐撞性能的好坏直接决定着汽车正面碰撞性能的好坏。

目前关于汽车前纵梁的研究主要集中于通过结构优化和新型板材的应用来提高前纵梁的耐撞性或减轻其质量。施欲亮等[2]根据自重工况下的汽车前纵梁应力分布云图,将前纵梁分成了长度不等的3块,以前纵梁的强度、弯曲刚度和扭转刚度为约束条件,利用拼焊板对前纵梁进行了轻量化设计,使前纵梁减重17.7%,并通过整车碰撞仿真验证了其耐撞性。兰凤崇等[3]通过正交试验采样建立了前纵梁加速度和质量的响应面近似模型,以质量为约束条件,加速度峰值最小为优化目标,对TRB(连续变截面板,Tailor Rolled Blank)结构前纵梁的薄区厚度及长度、厚区厚度、过渡区长度这4个变量进行优化设计,优化后的TRB前纵梁相对于等厚板前纵梁,质量减轻0.05 kg,加速度峰值减小1.63%。

连续变截面板技术是在激光拼焊板技术的基础上通过柔性轧制技术发展起来的。由于TRB板截面形状的变化是连续的,因此不存在焊缝失效等问题,便于成形,还可以根据结构实际应力分布情况来调整各部分厚度大小和长度,从而实现材料的最优分布[4]。作者借鉴文献[3]的研究,着重考虑了前纵梁的吸能特性对汽车安全性的影响,提出了利用连续变截面板(TRB)结构对某汽车前纵梁进行轻量化改进的方法。

1 前纵梁简化模型的建立

由于整车碰撞仿真分析具有耗时长、计算量大等问题,而文中采用的近似模型法需要经过多次有限元仿真以构建精确的响应面近似模型,为了减少工作量,这里将前纵梁整体结构从整车有限元模型中提取出来,并按照C-NCAP碰撞测试标准建立了前纵梁与刚性墙碰撞的有限元模型,如图 1所示。其中初始条件为:前纵梁以50 km/h的速度沿Y轴负方向撞击刚性墙;约束刚性墙的所有自由度,使其完全固定;刚性墙距离前纵梁最前端为10 mm;终止时间设为100 ms;设置人工控制时间步长为1 μs[5]。

2 前纵梁TRB结构模型的建立

文献[2]中通过汽车自重工况下前纵梁的应力云图将前纵梁分成3块来进行拼焊板设计,作者借鉴文献[2]的分块方法并结合原始前纵梁加强板的位置,将前纵梁从前到后分成4段,实现其TRB设计。前纵梁的TRB结构模型如图2所示,每段都具有不同的厚度属性,分别记为a区、b区、c区和d区。其中,a区、b区、c区和d区的长度分别为157、271、291和131 mm,厚度分别用t1、t2、t3和t4来表示。

3 设计变量和试验设计

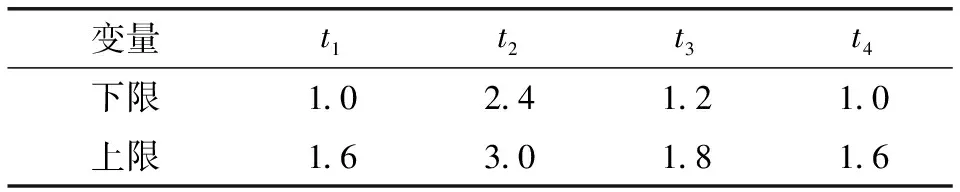

由于前纵梁原始模型的加强板位置是固定的,即各区的长度是确定的,这里只考虑各区厚度对前纵梁的耐撞性能可能产生的影响,选取各区厚度t1、t2、t3和t4这4个因素为设计变量,各个设计变量的变化范围如表1所示。

表1设计变量取值范围 mm

选取具有代表性的采样点是建立精确模型的基础,采样点选取不合理,可能得不到近似模型。正交试验设计通过正交试验表来合理安排少量的试验从而获得基本上能够反映全面试验情况的分析信息,是研究和处理多因素试验常用的一种科学设计方法[6]。这里利用L16(45)正交表,删除最后一列,即只考虑4个因素,来实现4因素4水平的正交试验设计表,获取了16个试验设计点。

4 响应面近似模型的建立

响应面法是一种渐进逼近非线性系统的优化方法,其建模方法有:多项式回归法、人工神经网络法、Kriging函数法、径向基函数法[7]。文中采用的多项式回归法响应面模型是用一个多项式函数来逼近非线性响应系统的一种方法,对碰撞这种复杂的、高度非线性的问题具有较好的拟合效果[8]。

对防撞部件进行轻量化设计的同时必须考虑其在碰撞过程中的吸能特性,尽量减小碰撞力峰值,从而减少对乘员的冲击,达到保护乘员安全的目的。因此,这里构建了前纵梁总吸能E、质量m和最大碰撞力Fmax的响应面模型。其中,质量响应属于线性响应,采用一次多项式近似模型即可满足拟合精度;而总吸能和最大碰撞力响应属于非线性响应,需采用二阶或更高阶的多项式近似模型。最终构造的各响应的响应面近似模型表达式为:

m=12.432 59+0.894 44t1+1.016 67t2+0.761 11t3+0.338 89t4

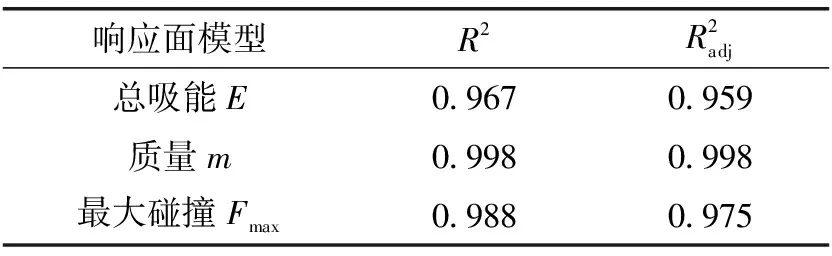

必须对构造的近似模型进行精度校验才能保证其应用的准确性,通过计算得到的表征响应面近似模型精度的决定系数如表3所示。

表3 各响应面模型的决定系数值

5 前纵梁的优化设计

优化设计有3个要素,即设计变量、目标函数和约束条件。文中旨在通过改变前纵梁各段的厚度,在满足正面碰撞安全性的条件下,实现其质量最小化,即以前纵梁质量最小为目标,以总吸能不小于原始模型的总吸能和最大碰撞力不大于原始模型最大碰撞力为约束,以各段的厚度为设计变量。优化数学模型可表述为:

Minimize:m=f(t1,t2,t3,t4)

利用MATLAB优化工具箱对上述数学模型进行优化求解,经过27次迭代,得到的TRB结构前纵梁各段厚度依次为1.2、2.9、1.3和1.2 mm。取优化后的各区厚度来修改整车模型中的前纵梁参数并进行整车正面100%碰撞仿真分析。最后对比优化前后前纵梁的整车碰撞仿真结果,如表4所示。

表4 优化前后结果对比

优化前后结果对比表明:TRB结构前纵梁的材料分布更合理,对提高前纵梁的耐撞性和减轻其质量都有显著的效果。

6 结束语

为了节省时间、提高效率,在验证了整车正面碰撞有限元模型仿真精度的前提下,建立了前纵梁简化碰撞模型。通过正交试验设计和多项式回归法,构建了TRB结构前纵梁的总吸能、质量和最大碰撞力的响应面近似模型,并通过优化模型的建立进行了轻量化设计,优化后的前纵梁减重17.7%,最大碰撞力减小3.6%。随着TRB技术的日趋成熟,将其应用于车身零部件的制造来替换传统板材对汽车安全性和轻量化的双重目标具有指导意义。

【1】胡远志,曾必强,谢书港.基于LS-DYNA和Hyperworks的汽车安全仿真与分析[M].北京:清华大学出版社,2011:1-2.

【2】施欲亮,朱平,沈利冰,等.汽车前纵梁的拼焊板轻量化设计研究[J].中国机械工程,2008,19(3):374-377.

【3】兰凤崇,李佳光,马芳武,等.连续变截面板(TRB板)在汽车前纵梁中的应用及优化分析[J].机械设计与制造,2014(1):25-28.

【4】朱玉强,王金轮.基于TRB结构的某SUV车保险杠耐撞性研究[J].现代制造工程,2013(4):53-56.

【5】吴广发,赵希禄.汽车前纵梁碰撞吸能特性的优化设计[J].机械设计与研究,2011,27(4):118-120.

【6】张勇.基于近似模型的汽车轻量化优化设计方法[D].长沙:湖南大学,2009.

【7】李强.基于响应面法的车门抗撞性优化设计[D].长春:吉林大学,2011.

【8】MYERS Raymond H,MONTGOMERY Douglas C,ANDERSON-COOK Christine M. Response Surface Methodology:Process and Product Optimization Using Designed Experiments[M].Wiley,2008.

LightweightDesignofAutomotiveFrontRailBasedonTailorRolledBlankStructure

MA Junwei, ZHANG Yu, DING Bo

(Electromechanical and Automotive Engineering College,Chongqing Jiaotong University, Chongqing 400074,China)

Taking one vehicle’s font rail as an example, according to the frontal collision test demand of C-NCAP, the simplified model of collision between front rail and rigid wall was built to make simulation analysis. The response surface approximation model was built by the method of orthogonal experimental design and polynomial regression, then the tailor rolled blank(TRB) technique was applied to the lightweight design of automotive front rail. The results showed that the front rail of TRB has the better crashworthiness than original design which is made of uniform thickness plates, and has obvious effect to lose weight. The quality of the front rail is reduced 3.85 kg by 17.7% down from original design.

Automotive front rail; Finite element simulation; Tailor rolled blank; Crashworthiness; Lightweigh

2015-01-03

重庆市科委自然科学基金项目 (CSTC2012jjA70001);重庆市科委科技攻关项目(CSTC2011GGC375)

马军伟(1989—),男,硕士研究生,研究领域为汽车覆盖件成形与车身制造技术。E-mail:majunwei20122012@163.com。