镁合金液态精密成型研究进展

2015-12-21吴国华,张亮,丁文江

镁合金液态精密成型研究进展

吴国华, 张亮, 丁文江

(上海交通大学 轻合金精密成型国家工程研究中心, 上海200240)

摘要:介绍了镁合金液态精密成型技术的研究进展,包括镁合金熔炼气体保护,熔体净化、细化,镁合金压铸、挤压铸造、消失模铸造和半固态加工的研究成果,展示了镁合金广阔的应用前景.最后,对镁合金液态精密成型技术的发展方向作了展望.

关键词:镁合金;液态精密成型;半固态成型

收稿日期:2014-10-24

基金项目:国家自然科学基金(51275295);上海航天先进技术联合研究中心资助项目(12GFZ-JJ08-015);高等学校博士学科点专项科研基金 (20120073120011).

中图分类号:TG27;TG306文献标志码: A

Research Progress on Liquid Precision Forming of Magnesium Alloy

WU Guohua,ZHANG Liang,DING Wenjiang

(NationalEngineeringResearchCenterofLightAlloyNetForming,

ShanghaiJiaoTongUniversity,Shanghai200240,China)

Abstract:Research progress on liquid precision forming of magnesium alloy is introduced,including the protective gas used in melting of magnesium alloy,the purification and grain refinement technology of magnesium alloy,dye casting,squeeze casting,lost foam casting and semisolid forming.Recent achievements in these fields are presented to show that magnesium alloy can be widely used in the future.Finally,the development of liquid precision forming techniques of magnesium alloy is presented.

Key words: magnesium alloy; liquid precision forming; semisolid forming

镁合金具有密度小,比强度、比刚度高,阻尼减震性、切削加工性、导热性好,电磁屏蔽能力强,铸造性能和尺寸稳定性好等优点,[1]是目前最轻的金属结构材料,近年越来越受到人们的重视,特别是在航空、航天、汽车、电子及国防军工等领域得到了广泛的应用.[2]我国的原镁产量居世界首位,占全球产量的40%,是镁资源大国、生产大国和出口大国,但在该领域的发展却极不平衡,如80%以上的出口产品是低价原镁,深加工产品极少,镁合金应用严重滞后,属于典型的以牺牲资源和环境为代价的原料出口型工业.因此,积极推进我国镁合金成型方法的研究开发具有重要的理论和实际意义.[3-4]

镁合金的成型主要分为液态成型和固态成型,其中,液态精密成型可以制造形状复杂且精度和性能要求较高的零件,提高材料利用率、节约能源,是镁合金成型技术的重要发展方向,也是近年来国内外研究的热点.本文将从制备镁合金熔体出发直到液态精密成型结束,分别介绍镁合金熔炼过程中的气体保护、合金净化和细化,镁合金压铸、挤压铸造、消失模铸造和半固态成型等技术的研究进展.

1镁合金熔炼气体保护

镁合金在熔炼过程中的氧化燃烧问题是阻碍镁合金熔炼技术和加工技术发展的关键问题,严重影响到镁合金材料的发展和应用.[5]目前常用的镁合金熔炼保护方法主要有熔剂保护法、合金化阻燃法和气体保护法.

最初的镁合金熔炼保护常由熔剂来完成,该方法利用低熔点的无机化合物在较低温度下熔化,覆盖在镁熔体表面,阻止熔体与空气的接触,起到保护作用.[6]熔剂保护法的保护效果明显,但是它产生的夹杂物混入合金液后会严重损害产品的力学性能和抗腐蚀性能.此外,熔剂在高温下会产生并挥发出Cl2,HCl,HF等气体,不仅会严重腐蚀生产设备,而且会对人体健康造成危害.[7]在气体保护法发展成熟之后,熔剂保护法已被逐渐取代.

合金化阻燃是指在镁合金中加入Ca,Be和稀土等元素,在熔炼过程中使液态镁合金表面形成一层致密的氧化膜,阻止氧化进一步发生.[8-10]从理论上说,合金化阻燃比熔剂保护和气体保护效果更为理想,因为它在熔炼过程中不引入新的杂质.但是加入过多的合金元素,会影响镁合金的性能,如过多的Ca会增大合金的脆性,过多的Be会增大镁合金晶粒并引起热裂.[11]因此,合金化阻燃虽然是镁合金熔炼保护的一个很有前景的研究方向,但现阶段仍无法满足大规模工业应用的要求.

气体保护是目前国外镁合金行业普遍采用的技术,其保护机理是在镁熔体表面覆盖一层惰性气体或能与镁反应生成致密表面膜的气体,阻止镁熔体发生剧烈氧化燃烧.根据是否与镁熔体发生反应,可以将保护气体分为惰性气体和反应性气体两种.惰性气体主要是指He和Ar;反应性气体包括N2,CO2,BF3,SO2,SF6等.

惰性气体He或Ar都属于稀有气体,化学性质非常稳定,覆盖于镁熔体表面,能够隔绝镁熔体与空气接触,阻止镁的氧化.但是由于He和Ar均不与镁发生反应,无法形成致密的表面膜抑制镁熔体蒸发,因此在实际生产中,He和Ar只能在密封熔炼系统中使用,极大地增加了熔炼难度;且在熔炼过程中对气体流量要求很高,需达到若干m3/min的数量级,增加了生产成本.[12-13]

N2,CO2,BF3,SO2,SF6等反应性气体是镁合金工业生产中最常用到的保护气体,熔炼过程中这些气体与镁反应生成致密镁化合物膜,阻隔空气中的氧与镁液反应,这些气体与镁反应的化学方程式如表1所示.[14-22]

表1 常见反应性气体与镁反应的化学方程式

目前看来,SF6是保护效果最为理想的气体,但SF6的温室效应作用巨大,是CO2的23 900倍,且非常稳定,不易分解,大气寿命达3 200年,会对生态造成严重危害.[23]随着人类对环境问题的日益关注,以欧盟为代表的国家和地区正逐步限制或禁止使用SF6,《京都议定书》也号召减少SF6等温室气体的排放,这已经对镁合金产业形成了新的挑战.

随着对使用SF6的限制越来越严格,寻找新型保护气体的任务已经迫在眉睫,研究者们在这一领域开展了一系列工作.前期的研究结果表明,对镁熔体起到保护作用的主要是形成MgF2的氟元素,因此目前对新型保护气体的研究主要集中在含氟气体上.国际镁协(IMA)提出了3类可能的替代气体,分别是CF3CH2F(HFC-134a),C3F7COC2F5(FK),以及C4F9OCH3(HFE7100)和C4F9OC2H5(HFE7200)[24],目前研究主要集中在前两类保护气体.

2001年,澳大利亚昆士兰大学的CASHION首先提出用CF3CH2F(HFC-134a)取代SF6作为镁合金熔炼的保护气体.[25]HFC-134a是一种环保型制冷剂,其全球变暖系数(Global Warming Potential,GWP)仅为SF6的1/18,大气寿命仅为SF6的0.46%.西北工业大学的陈虎魁等人系统研究了HFC-134a对纯镁和镁合金熔体的保护效果和保护机理.[26-30]他们的研究结果表明,0.1%浓度的HFC-134a与空气混合就能达到很好的保护效果,表面生成的是MgF2和MgO的复合保护膜,其试验所得SEM照片如图1所示.[28]目前,以HFC-134a为有效成分的新型镁熔炼保护气体AM-cover已在澳大利亚先进镁业公司的镁加工厂进入实用阶段,取得了良好的环境效益和经济效益.[31]但是HFC-134a的使用仍存在一定缺陷,主要是HFC-134a在770 ℃以上会发生自燃,同时该气体对设备腐蚀比较严重.[32]

图1 纯镁和AZ91D镁合金在不同浓度HFC-134a与空气混合气氛保护下

除HFC-134a以外,上海交通大学还研究了与之类似的CH2F2(HFC-32)[33]和CH3CHF2(HFC-152a)[34]等对镁熔体的保护情况.研究结果表明,这一类含氟烷烃化合物对镁熔体具有相似的保护效果.在纯镁和镁合金中加入0.02%~1.00%的HFC-32时所形成的表面膜是连续和致密的,其自愈能力及与基体的结合能力都很强.[33]

C3F7COC2F5(氟化酮,FKS)是另一类较有潜力的新型保护气体,该气体的温室效应较低,仅与CO2相似.清华大学朱超等人的研究表明,[35]FKS浓度仅为0.006%~0.008%时就能达到保护效果,这是由于该气体分子中的C--F键比SF6分子中的S--F键易于断裂,且产生的F原子数量更多,因此所需气体浓度较低.

目前,氟化酮已进入商品化阶段,商品名为Novec 612,但由于价格昂贵,距离大规模工业化应用还有很长的路要走.而且有研究表明,在保护过程中,FKS会发生分解,其分解产物包括CO,HF,CH4,C2F6,C3F8,COF2等,这些混合气体被排放到大气中,对环境的影响还有待进一步研究.[36]

通过比较新型气体和SF6对镁熔体的保护效果发现,新型保护气体形成保护膜的速度更快、所需最低浓度更低,表现出更好的保护效果.其原因可能是:新型气体的热稳定性低,分解温度低,在熔炼温度时已分解完全,在保护气氛中存在大量活性氟原子,与新鲜镁熔体发生反应,迅速形成以MgF2为主的致密保护膜.分析表面膜中的元素组成发现,与SF6相比,新型保护气体形成的表面膜中氧元素含量明显降低,同时氟元素含量升高,并超过氧元素含量,这表明表面膜组分由以MgO为主转变为以MgF2为主,与理论预测相符.

尽管目前研究者们已经尝试了一些新型保护气体,取得了一定成果,但仍未找到一种能够全面取代SF6的保护气体.这其中既存在技术方面的问题,又受到成本的制约.在下一步研究过程中,应该在弄清镁熔体保护机理的前提下,寻找温室效应低、价格相对低廉的新型保护气.

2镁合金的净化和细化

2.1 镁合金净化

在熔炼过程中,由于镁及其合金化元素(如稀土元素等)具有较高的化学活性,易于在空气中快速氧化,从而导致合金元素的烧损和非金属夹杂物的形成,这些非金属夹杂物会成为破坏力学性能和腐蚀性能的发源地,对材料的综合质量产生极大的危害.因此,在镁合金制备过程中对合金熔体进行纯净化处理是十分必要的.目前,镁合金熔体净化的主要方法包括熔剂净化法、非熔剂净化法和复合净化法.

在镁合金的纯净化方法中,熔剂净化由于成本低、操作简便、净化效果好而得到广泛应用.其原理是利用熔剂润湿夹杂物,使夹杂物团聚并与熔剂结合形成沉淀,沉降至熔体底部,[37]从而达到除渣的目的.针对含稀土的镁合金,上海交通大学在保证精炼效果的前提下(即不减少MgCl2含量),通过在精炼剂中添加稀土化合物,对稀土镁合金的熔剂净化做了系统的研究.高洪涛等人[38]率先采用含CeCl3的净化熔剂对含Ce的AZ91镁合金进行精炼,研究了CeCl3对合金中Ce损耗量的影响规律,并利用熔盐离子模型结合热力学分析探讨了熔剂与镁液的作用机理.结果表明:当熔剂中不含CeCl3时,合金中的Ce损失高达27.7%;而当CeCl3的含量达到15%时,合金中的Ce损失仅为4.5%,随着CeCl3含量的增加,合金力学性能提高,但过多的CeCl3会在合金中引入熔剂夹杂,反而使力学性能恶化.郑韫等人[39]系统研究了JDRJ精炼剂中不同GdCl3添加量对Mg-10Gd-3Y-0.5Zr镁合金性能的影响,发现合金中Gd元素的损耗率随熔剂中GdCl3含量的增加而逐渐减小,当增加5%GdCl3时,Gd损耗率降至4.11%,当GdCl3的添加量达到10%时,虽然Gd损耗率降至2.24%,但是与7.5%添加量时损耗率为2.26%对比,其减小量已经不明显,即继续增大GdCl3的添加量已经失去意义.当GdCl3添加量达到2.5%时,不仅降低了Gd的损耗,净化效果也非常好,因此认为此时净化后合金试样的综合性能最好.

非熔剂净化法主要有旋转喷吹净化和泡沫陶瓷过滤器净化.其中,旋转喷吹净化法因其去气效率高,兼有一定的除杂功能而备受关注.目前,铝合金旋转喷吹工艺的研究比较成熟,实际生产中也已有所应用,[40-41]然而旋转喷吹净化在镁合金熔炼过程中应用的报导则相对较少.通过建立适用于镁合金旋转喷吹除气的理论模型,胡中潮等人[42]分析了工艺参数对除气效率的影响,为指导镁合金熔体除气工艺的优化提供了基础.在采用减压凝固法考察了旋转喷吹除气净化工艺的净化效果的试验中发现,AZ91镁合金经纯Ar旋转喷吹处理30 min后,能快速显著地降低镁合金中的含气量,力学性能特别是合金的延伸率得到大幅度提高.在旋转喷吹净化的工艺优化研究中,许四祥等人[43]运用正交试验方法对除气的工艺参数进行了优化实验,研究了通Ar流量、通Ar时间及精炼温度三因子对精炼效果的影响,结合快速定量测氢仪确定了通Ar除气的最佳工艺参数匹配,即通Ar流量为1~1.5 L/min,通Ar时间为20~25 min,镁液温度为725~750 ℃,并且借助于热力学和动力学分析探索了主要工艺参数对镁合金熔体净化的影响规律.陈广告等人[44]则从纯化和净化两方面研究旋转速度和通气量二因子对精炼效果的影响.结果表明,石墨杆的旋转速度和氩气的通气量达到一定匹配时(旋转速度360 r/min,喷气量达到6 L/min),净化后合金的力学性能有较大提高.

泡沫陶瓷过滤器净化不但可以滤掉合金熔体中微细夹杂物颗粒,而且能去掉一般过滤介质难以滤除的液态熔剂夹杂物.近年来,泡沫陶瓷过滤法在工业发达国家已经作为铸造过滤的新工艺得到了全面推广,成为一种提高铸件力学性能、减少气孔和夹杂物最简单有效的方法.在国内,针对这一过滤方法,也进行了大量的研究.研究表明,泡沫陶瓷过滤在锌合金还有铝合金中能够达到很好的除杂效果.[45-46]

同时,华兴航空机轮公司所进行的泡沫陶瓷过滤技术在高标准镁合金铸件生产中的应用研究表明,经 13~15ppi MgO泡沫陶瓷过滤净化后,使得结构复杂的飞机发动机外壳铸件通过ASTME155-64X光探伤标准与EIS117J荧光探伤标准,合格率从0提升到70%左右.[47]王玮[48]率先研究了泡沫陶瓷过滤净化对于Mg-10Gd-3Y-0.5Zr稀土镁合金的影响.研究结果表明,泡沫陶瓷过滤净化在稀土镁合金熔体的净化上也能达到一定的效果,但针对不同的稀土镁合金找到合适的骨架材料,并搭配合适的过滤孔径是未来所要突破的关键环节.

复合净化包括熔剂净化与非熔剂净化工艺的结合,以及多种非熔剂净化工艺的结合等,具体来说,包括熔剂净化结合泡沫陶瓷过滤、熔剂净化结合气体旋转喷吹、泡沫陶瓷过滤结合气体旋转喷吹等净化工艺.[49-50]

目前,复合净化工艺大多仍处于实验研究阶段,但已显示出良好的应用前景.采用熔剂复合MgO泡沫陶瓷过滤器[51]对AZ91废料进行净化处理后,合金的性能得到显著改善,抗拉强度σb和延伸率δ分别达到了194.6 MPa和5.12%,与新料的力学性能接近.卢晨等人[49]探索了不同中间方法的复合对镁熔体的净化效果,研究表明,采用熔剂、吹氩和过滤的复合净化处理工艺可以有效清除镁熔体中的夹杂物和气孔,使镁合金的性能得到极大的提高.

熔体净化处理是提高镁合金品质的重要途径,也是实现品质突破的重要瓶颈.如何有效利用各种中间方法优势,发挥出最大的净化效果,实现镁合金的最大产业化价值,对科研工作者来说是一个巨大的挑战和需要长期研究的课题.

2.2 镁合金细化

相较于其他工程材料,镁合金具有较大的Hall-Petch系数,即合金的性能对晶粒尺寸较为敏感,因而对镁合金的晶粒细化的研究显得尤为重要.合金的晶粒细化的基本原则都是通过促进形核、抑制晶粒长大的方式实现.按照实现细化的手段,现有的方法主要有强制激冷细化、添加晶粒细化剂细化和施加外场细化等.强制激冷细化主要是使金属熔体在凝固时获得极大的冷速来实现细化,但受工艺限制无法获得大尺寸样品.添加外场细化的方法,近年来也成为研究的热点,主要包括机械搅拌、电磁搅拌、超声振动及脉冲电场等,但由于工艺及装置复杂,消耗能量大,适用于难以用其他手段细化的合金系.而添加晶粒细化剂细化的方法由于不存在以上两种方法的限制,成为镁合金晶粒细化研究的主要方法.针对现有的镁合金系列,晶粒细化剂的研究主要包括含铝镁合金和不含铝镁合金两类.

2.2.1含铝镁合金

镁-铝系合金,如镁-铝-锌系(如AZ31,Z91等)、镁-铝-锰系(如AM60等),在镁合金工业中占有极大的比重,因而发展基于镁铝系的晶粒细化剂成为亟需解决的问题.添加碳孕育细化是现在工业上运用的最有效的细化剂,然而碳的添加方式依然有待研究.[52-53]添加Fe,Mn,Ti也可以使合金得到一定程度的细化,但当Fe和Mn同时存在时会发生“中毒”现象,因而它们的细化效率无法有效控制,且细化机制尚不清楚.硼化物(如TiB2等)在铝合金的晶粒细化中可以产生明显效果,部分研究者曾报道添加此类中间合金对镁铝系合金的细化效果,但其实验结果不能被较好的重复.

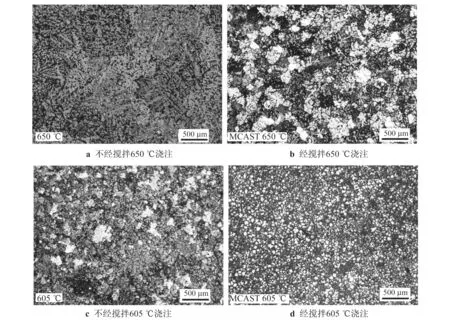

用于晶粒细化研究的“边边匹配”模型预测了ZnO及AlN可能是镁合金中较好的晶粒细化剂,但前者在镁合金熔体中不能稳定存在,后者经实验后发现与预测结果不相符.[53]FAN Z等人的研究表明,MgO可以作为镁的有效形核核心用于晶粒细化,[54-55]但需要对熔体进行剧烈的搅拌(如双螺杆搅拌),使大块的MgO薄膜碎裂至微米级的颗粒并均匀分布于熔体中,使其作为异质形核核心让晶粒发生细化,如图2所示.[54]综上可见,迄今为止依然没有较理想的晶粒细化剂来细化镁铝系合金.

2.2.2不含铝镁合金

不含Al,Mn,Si,Fe的镁合金,如镁-锌系及镁-稀土系合金,由于其较强的时效析出硬化效应,表现出较强的室温与高温性能,在航空航天工业中得到广泛应用,特别是近年来发展出的基于镁与重稀土建立的合金系,如Mg-Y-Nd(WE系)、Mg-Nd-Zn-Zr(NZK系)及Mg-Gd-Y(GW系)等合金系.针对不含铝镁合金,锆可作为理想的晶粒细化剂.

图2 AZ91D合金经双螺杆强烈剪切搅拌前后在不同温度浇注的金相组织

EMLEY 提出的包晶反应机制被认为是经典的锆细化理论,锆细化的合金组织中的富锆晕环可以有效证明该理论.[56]在Mg-Zr二元系中,Zr在Mg中的极限固溶度约为0.6%,而通过相图计算可以得到Zr在Mg中的生长限制因子为39,远大于其他常见合金元素,在合金的凝固过程中可有效限制晶粒的生长.QIAN M等人的研究认为,[57-58]Mg-Zr中间合金用于镁合金的晶粒细化时,其中的溶解锆和未溶解锆均对晶粒细化起作用.溶解锆主要起生长限制作用;而未溶解同时又未沉降的单质锆粒子可作为异质形核核心产生形核作用.虽然锆的细化效果很明显,但由于Mg-Zr中间合金较昂贵,同时为了产生明显晶粒细化所需的中间合金,添加量往往为熔体总量的1.5%~2%.另外,镁锆中间合金的细化效能会因为锆粒子的沉降作用而随着时间的延长发生衰减;溶解的锆在铁制坩埚中重熔时会与Fe发生反应生成金属间化合物而沉降,因而锆细化的效果只能在第一次浇注时产生.[59]

采用挤压、轧制等大塑性变形的方法可以使得镁锆中间合金中的锆粒子进一步破碎,可以在一定程度上提高镁锆中间合金的收得率,但收效甚微.[60]

发展新型锆添加剂,如含锆的化合物盐类等,成为一种可操作的替代方式.SUN N等人采用了K2ZrF6复合盐细化Mg-10Gd-3Y合金,[61]其原理是向镁合金熔体中添加K2ZrF6复合盐与Mg反应生成溶质Zr.研究结果表明,在810 ℃添加8%的复合盐可以得到含量为0.56%左右的溶解锆.经K2ZrF6复合盐细化的晶粒与镁锆中间合金相当,[61]且该方法所得合金中不存在大颗粒的Zr核,如图3所示.

但由于锆盐的反应产物中有MgF2和KF,难以用常规的精炼剂进行净化,采用锆盐细化的Mg-Gd-Y合金力学性能较差.[61]

图3 添加不同含量的K 2ZrF 6复合盐细化的Mg-10Gd-3Y合金的金相组织

3镁合金液态精密成型

3.1 镁合金压铸

镁合金压铸就是在高压的作用下,将液态或半液态镁合金熔体高速度压入铸型型腔,在压力下凝固成型从而获得轮廓清晰、尺寸精确的镁合金铸件的方法.由于镁合金具有优异的流动性能,采用压铸的方法可以生产复杂、薄壁、尺寸精度高的镁合金铸件且生产效率高.因此,镁合金产品中最广泛采用的成型工艺是压铸工艺.目前,镁合金的压铸方法有高压压铸、真空压铸、充氧压铸等.

3.1.1高压压铸

高压压铸是目前工业中应用最广泛的镁合金成型方法,采用高压压铸方法生产的Mg-Al系合金如AZ91D和AM60等合金,因其良好的室温性能和抗腐蚀性能已广泛应用于一些非重要的零件如阀盖、仪表板等.[62]虽然具有上述优点,但镁合金高压压铸过程中由于卷气等原因容易产生气孔、夹杂等缺陷,使得合金不能通过热处理来提高性能.同时,传统的压铸Mg-Al系合金高温蠕变性能较差,制约了其进一步的应用.

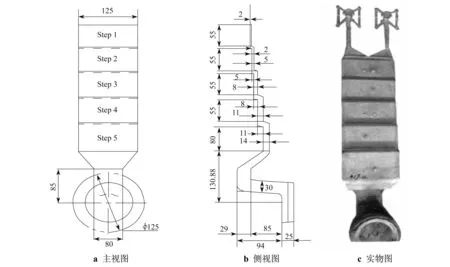

目前,研究者主要通过两方面来提高镁合金高压压铸件的力学性能.一方面,加大压铸工艺参数对镁合金组织及性能影响的研究,进而优化出最佳的工艺参数,降低镁合金组织中气孔等缺陷的数量,提高合金的力学性能.LEE S G等人[63]研究了浇口速度、增压压力和熔体温度3个主要因素对高压压铸AM50镁合金中微孔间隙分布的影响,发现随着增压压力的增加,气孔的数量明显减少且空隙变小,低的浇口速度和熔体温度更能减小气孔的数量和面积分数.宋杰[64]采用阶梯型试样件研究了压铸工艺参数对镁合金组织及力学性能的影响,得到了相似的结论:力学性能随着压力的增加有不同程度的提高,低速则可明显提高压铸镁合金的力学性能.其阶梯型试样件如图4所示.此外,张晴朗[65]通过模拟和极差、方差分析的方法发现,压射速度、金属浇注温度和模具预热温度对镁合金缸体铸件质量的影响程度依次减小,并通过对最初方案的不断改善提出了优化工艺.

另一方面,向Mg-Al系合金中加入稀土元素,采用高压压铸的方法制备铸件,以改变合金中化合物和析出相的形态,从而提高压铸镁合金的室温力学性能和高温蠕变性能.常加入的稀土元素有Ld,Ce及其混合稀土等.在Mg-4Al合金中,随着Ce的加入,高压压铸合金组织中枝晶间距明显减小,Al11Ce3代替Mg17Al12成为主要强化相,提高了合金在200 ℃的高温性能.[66]在含La镁合金中只有复杂形貌的Al11La3相存在,而在压铸富Ce混合稀土镁合金晶界处却存在Al11RE3和Al2RE两相,由于Al11La3相良好的热稳定性,含La镁合金的拉伸及抗蠕变性能优于富Ce镁合金.[67]进一步的研究发现,分布在枝晶间的Al11La3相在200 ℃下800 h内不会有明显分解,在450 ℃下800 h后,Al11La3相才会分解成Al2La相.[68]在压铸镁合金高温性能的研究中,ZHANG D P等人[69]指出Al11RE3的存在使得AZ91D合金的组织得到明显细化,晶界强化作用加强,且合金的最小蠕变速度从2.30×10-6s-1降低到了2.02×10-6s-1.HUANG Y D等人[70]认为AE42合金中通过稀土元素和Al形成的分布在晶界处的AlxREy金属间的化合物,提高了合金的抗蠕变性能,使得合金在450 ℃高温时仍有很好的稳定性.ZHU S M等人[71]通过对比Mg-La,Mg-Ce,Mg-Nd 3种二元合金的抗蠕变性能指出,抗蠕变强度的不同与稀土元素在α-Mg中的固溶程度有关,对于Mg-RE合金的抗蠕变性能,固溶强化作用比金属间化合物的产生所引起的晶界强化作用更明显.LEE Soon Gi等人[72]在研究镁稀土合金AE44的高压压铸试样时发现,该合金中气孔的形状和3D形貌与其他镁合金有本质上的不同,并推测这可能是AE44合金具有较高性能的原因.另外,ZHENG W C等人[73]在研究Mg-Al合金中加入0.1%~1.2% RE后对其抗热裂性能影响时发现,随着RE添加量的增加,合金的抗热裂性能显著降低.近年来,虽然材料学者对Mg-Al-RE系压铸镁合金进行了大量的研究,并取得了一定成果,但由于其成本较高等因素,应用范围受到限制.

图4 阶梯型试样件

3.1.2真空压铸

为了解决高压压铸的气孔问题,真空压铸应运而生.真空压铸可在不降低生产效率的同时消除或减少压铸件内部的气孔,进而提高铸件的力学性能、表面质量及耐腐蚀性能,是理想的铸造方法.

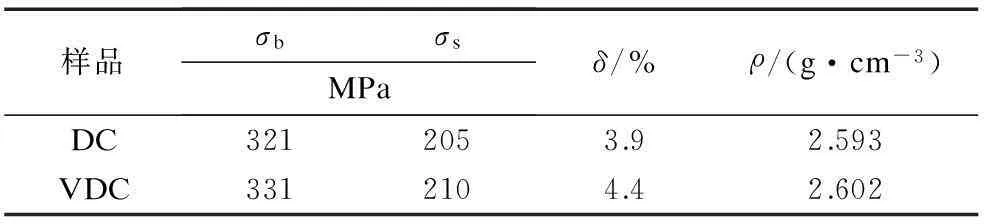

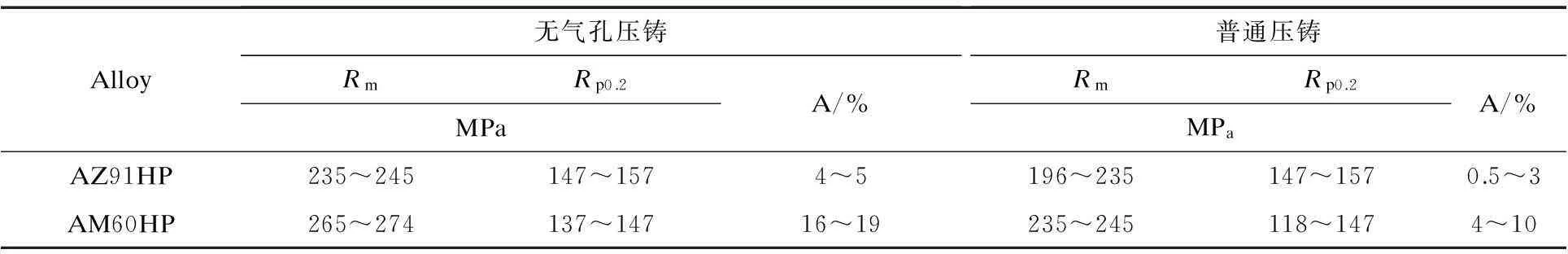

力学性能方面,真空压铸镁合金的初步研究结果显示:与普通压铸相比,气孔明显减少,拉伸性能和塑性有所增加.[74]WAN L等人[75]分别对Al-Mg-Si-Mn合金进行了普通压铸实验和真空压铸实验,发现真空辅助可提高抗疲劳强度,减少Fe的不利影响,但是力学性能各方面提高不明显,试验结果如表2所示.[75]

表2 普通压铸和真空压铸试样拉伸试验结果及密度

PATEL H A等人[76]研究了超真空压铸AM60B镁合金的周期变形行为,发现超真空压铸AM60B镁合金有更强的抗疲劳性能,尤其在高周疲劳区域.还有学者进行了动态力学性能方面的研究.LIU Zheng等人[77]采用霍普金森拉杆和压杆装置分别研究了高应变速率下普通压铸和真空压铸AT72镁合金的动态拉压性能,发现在应变率相近的情况下,两种状态的合金的动态拉伸和压缩性能相近,动态破坏应变却有很大区别.

耐腐蚀性能方面,刘静[78]研究发现,真空压铸AZ91镁合金在3.5%NaCl溶液中腐蚀速率下降到普通压铸的33.75%.在电化学实验中,真空压铸试样的腐蚀电位比普通压铸高2.67%,腐蚀速率降低15.92%.WEN Wei等人[79]采用超真空制备的方法制备AM60镁合金,其腐蚀率与普通压铸相比降低了39%~62%.LIU Y F等人[80]也对AM60B压铸镁合金普通高压压铸和真空压铸的组织及耐腐性进行了对比,指出真空压铸合金表层大体积分数β相的存在使得其耐腐蚀性高于高压压铸.

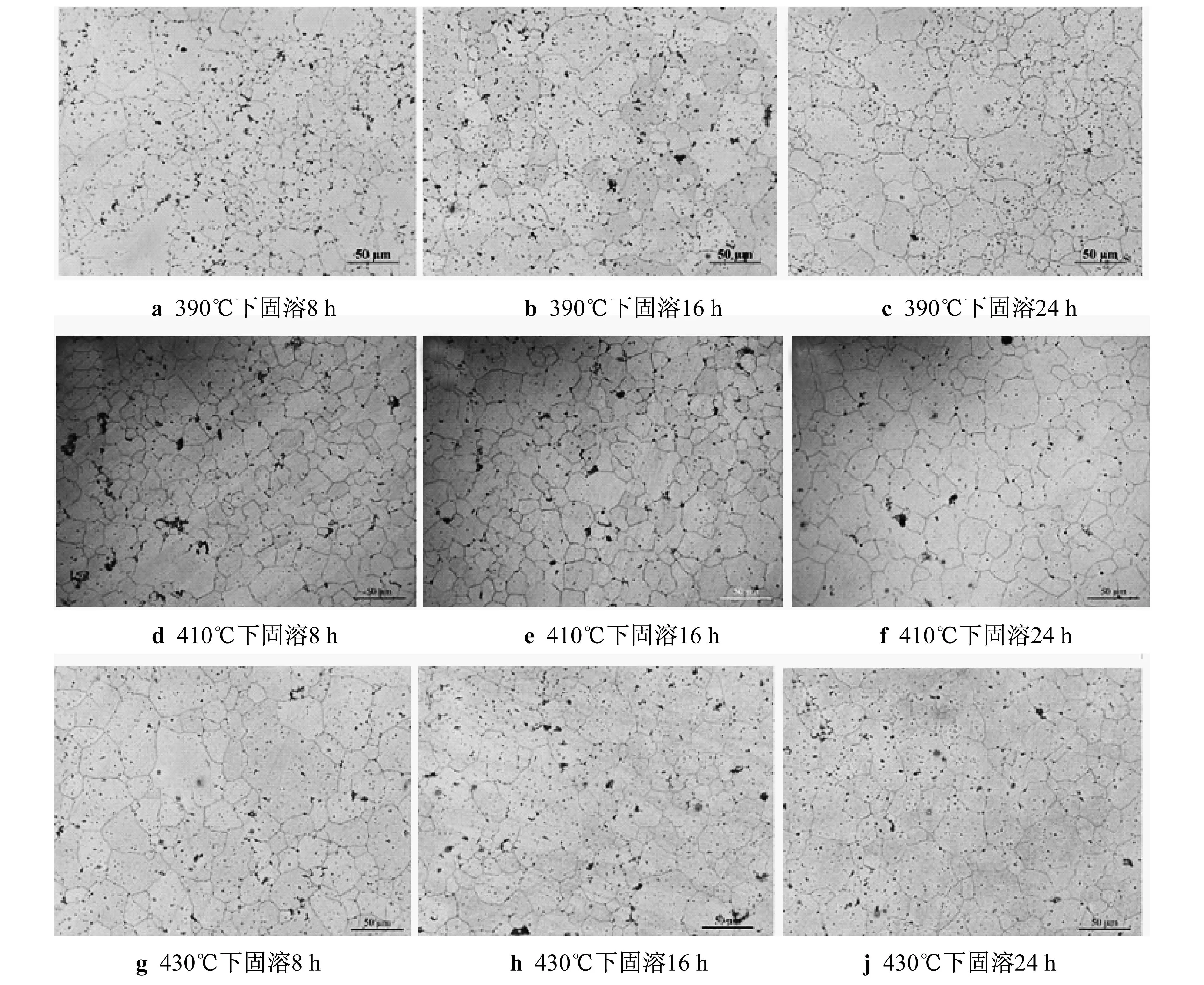

此外,内部气孔的减少,使得真空压铸件可进行热处理强化,以进一步提高合金性能.SHI X等人[81]在观察了真空压铸Mg-7Al-2Sn(AT72)镁合金铸态和不同热处理状态下组织的演变,如图5所示,指出由α-Mg基体和Mg2Sn,Mg17Al12相构成的树枝晶铸态组织,经390 ℃和430 ℃固溶处理后,Mg17Al12相全部溶入Mg基体,而Mg2Sn只有部分固溶.410 ℃固溶16 h后合金的平均晶粒尺寸可达到40 μm.在时效后的AT72合金中发现板条状的Mg2Sn和Mg17Al12沉淀相,拉伸强度也因此升高.付彭怀等人[82]发现真空压铸可减少AZ91D镁合金中空洞的存在,但力学性能并没有改善,T4和T6热处理后,Mg17Al12固溶,合金具有固溶强化和时效强化效果,性能才有大幅度提高.

3.1.3充氧压铸

充氧压铸又称无气孔压铸,是在金属液充填压铸模具型腔前,将氧气充入型腔取代其中的空气和其他气体,金属液会与氧气反应生成金属氧化物微粒,呈弥散状分布在铸件中,从而消除了压铸件的气孔.与普通压铸相比,充氧压铸制备的镁合金的力学性能等方面均显著提升,如表3所示.[83]但由于其需要附加的充氧控制装置工艺参数控制较为复杂,充氧压铸并没有大范围应用,一般只用于对质量要求较高的铸件的生产.

3.2 镁合金挤压铸造

挤压铸造可以泛指液态金属在高压下完成凝固的成型技术,也被称作液态模锻,是一种将金属型铸造和模锻成型两种工艺融合到一体的新型近净成型工艺.[84]挤压铸造的理念最早由CHERNOV D K[85]在1878年提出,虽然经过了长达一个多世纪的发展,但直到近年来这种工艺才真正引起学者们的广泛关注,其工业应用范围也主要限于日本和欧洲.

依据压力是直接作用还是通过浇道系统间接作用在金属液面上,挤压铸造可以分为直接挤压铸造和间接挤压铸造两大类.[86]挤压铸造过程中,由于压力的作用,凝固组织得到显著细化,且缩孔、缩松、气孔等宏观铸造缺陷得到显著抑制,铸造密实化效果显著.因此,挤压铸造件常常表现出优良的力学机械性能,某些情况下甚至可以达到锻件水平.挤压铸造过程中压力还会使得合金和模具型腔壁间的缝隙减小,从而显著提升铸件的表面质量.[87]近年来,出于轻量化的要求,镁合金越来越广泛地应用于航空航天和汽车领域,关于镁合金挤压铸造的研究也成为学术热点,合金化及工艺参数对挤压铸造镁合金组织和性能影响的研究越来越多.

Ca是一种有效提升镁合金高温性能和蠕变性能的合金化元素,但Ca元素的加入通常会导致合金的室温力学性能出现一定程度的下降.ZHANG Y等人[88]采用直接挤压铸造方法制备了AZ91-(1-3 wt %) Ca合金,并研究了Ca含量、挤压力和浇注温度对组织和力学性能的影响.研究发现,增大挤压力可以显著细化晶粒,进而提升合金室温力学性能;而浇注温度降低到近液相线附近时,晶粒得到明显细化且α-Mg形貌由树枝晶转变为玫瑰晶状,合金力学性能也在近液相线处达到最佳.挤压铸造工艺有效地抑制了Ca元素对室温力学性能的负面影响,且Ca含量达到2%时,合金力学性能达到最佳.

图5 Mg-7Al-2Sn合金不同温度和保温时间下的光学照片

表3 充氧压铸与普通压铸镁合金力学性能比较

GOH C S等人[89]研究了挤压力、浇注温度和模具温度对挤压铸造AZ91-2Ca组织和力学性能的影响.与ZHANG Y等人[88]的研究结果相同的是,随着挤压力的提升,组织会得到明显细化,且缩孔、气孔等完全消失.但GOH C S等人选择较高的浇注温度(700 ℃,750 ℃,800 ℃)进行了研究,并发现AZ91-2Ca合金在浇注温度高于750 ℃时,随着浇注温度的升高晶粒尺寸反而得到细化的反常现象.他们还发现模具温度过低时,涂刷在模具型腔壁上的润滑剂的汽化不完全,从而不利于熔体在模具中的充填,进而增加了形成缩孔缩松的可能,而当模具温度过高时,模具型腔壁的激冷作用减弱,使得挤压铸造合金的组织粗化,且模具温度过高也不利于模具使用寿命的延长,因此模具温度过高或过低都不利于合金的组织和力学性能.

AM50也是一种常见的铸造Mg-Al合金,压铸AM50合金已被广泛应用于大型复杂薄壁汽车零部件的制造.为了进一步扩大该合金在汽车领域的应用,开发出AM50合金的新型成型手段,ZHOU M等人[90]对挤压铸造AM50的组织和拉伸性能进行了研究.通过与传统的压铸AM50对比发现,挤压铸造过程中该合金加工硬化程度更高,且压铸中的高气孔率问题在挤压铸造中得到完全抑制,因此合金的强度、塑性都得到了明显的提升.SACHDEVA D等人[91]进一步研究了挤压铸造AM50合金组织与腐蚀速率的关系,发现组织中的β-Mg17Al12体积分数较高时整个表面上腐蚀更加均匀,腐蚀速率也会随之有所下降.ZHANG Q等人[92]在此基础上向AM50合金中加入Ca并研究了挤压力对合金组织和拉伸行为的影响.通过拉伸实验验证了挤压铸造中随着压力的增大,合金加工硬化程度得到提升;组织中还发现挤压铸造对密实化的提升比晶粒细化更明显,密实化也被认为是挤压力增大时该合金拉伸性能提升的主要原因.

除了AZ91和AM50这些商用镁合金,也有其他学者以AZ51和Mg-6Al等作为基体合金,加入合金元素如Ca,Sn,Ti,Cr等,并研究这些合金挤压铸造后的组织、力学性能及断裂行为.MASOUMI M等人[93]研究了压力对AZ51-1Ca组织和力学性能的影响,不同于之前学者们强调压力导致晶粒细化进而提升性能,他们认为铸造组织中密实化以及压力下溶质元素更多地固溶到基体中是导致合金力学性能提升的根本原因.KIM B等人[94]通过对挤压铸造AZ51-(1,3,5,7,9 wt%)Sn原位断裂行为的观察,发现Sn含量超过7%时,由于脆性第二相Mg2Sn体积分数显著增加,裂纹主要在第二相处萌生并沿着第二相扩展.而当Sn含量较低(低于5%)时,晶粒内部孪晶发达,裂纹沿晶内扩展,综合力学性能和断裂行为得出结论,当Sn含量在3%~5%时,合金的强度和塑性最好.在稀土镁合金方面,杨燕玲通过对压力下镁合金固溶度变化规律的研究,选定Mg-2.5Nd作为研究对象,深入研究了该低稀土镁合金挤压铸造过程中在压力作用下的凝固行为及组织演变,同时优化出了该合金最合适的挤压铸造工艺参数.[86]

通过近年来镁合金挤压铸造的研究结果发现,挤压铸造在改善组织上主要可以实现两方面的作用,即铸造密实化和晶粒细化.但对不同合金而言,两者对提升力学性能的作用大小不一.目前已有的镁合金挤压铸造的研究结果主要还是集中于对工艺参数的优化上,对挤压铸造过程中熔体的温度场、浓度场以及凝固行为还缺乏探讨.研究的合金也主要以Mg-Al系为主,对Mg-RE系合金及其他耐热、高强镁合金的研究较少.此外,半固态挤压铸造已经被广泛地应用于铝合金科学研究甚至实际生产中,但关于半固态挤压铸造镁合金的研究很少.今后的实验研究中需要进一步扩展研究的合金类型,并可以通过数值模拟配合实验验证等方式对挤压铸造中的凝固行为及机理性问题做更深入的探讨,同时还可以进一步开展镁合金半固态挤压铸造的研究.

3.3 镁合金消失模铸造

消失模铸造(LFC)又称实型铸造,是采用与所需铸件尺寸形状相同的泡沫塑料模样代替普通模样紧实造型,造好铸型后不取出模样,而是直接浇入金属液,泡沫塑料模样在高温金属液的作用下气化而消失,金属液取代原来泡沫塑料模样占据的空间位置,冷却凝固后即获得所需铸件的铸造新工艺,被称为是“21世纪的铸造新技术”和“铸造中的绿色工程”.[95-96]与其他铸造工艺相比,消失模铸造具有尺寸精度高、生产工序简单、生产率高、表面粗糙度低等优点.在我国,黑色金属消失模铸造生产已经进入成熟期,已在汽车发动机缸体、电机壳体等复杂零件的铸造中获得广泛应用,铝合金消失模铸造生产规模也在不断扩大中,而镁合金消失模铸造则处于探索阶段,生产应用很少.这主要是因为一方面镁合金消失模铸造时,泡沫模样的热解气化将吸收大量的热量,导致合金流动前沿温度低,从而降低合金的充型能力,最终导致缺陷的产生.另一方面就是镁合金消失模的浇注温度达750~780 ℃,在此温度下,镁合金会发生严重氧化和烧损.为了克服上述缺陷,人们研究开发了几种特种消失模技术,主要有真空低压消失模技术、压力消失模铸造技术、振动消失模铸造技术及壳型消失模铸造技术,这些技术目前都在不断地完善改进中.LIU Z L等人[97]研究了真空度、浇注温度和模样厚度等参数对AZ91镁合金消失模铸造的传热特征的影响规律,得出真空度对铸件凝固时间的影响主要在于浇注温度,在浇注温度较高时,真空度会使凝固时间增加很多,而浇注温度较低时,真空会略微降低凝固时间.蒋文明[98]结合多项精密铸造技术,开发出镁合金真空低压消失模壳型铸造新技术,采用高密度、高精度及表面光整的泡沫模样做母模,然后经过一定工序后制成陶瓷壳型,再结合真空消失模铸造可获得薄壁复杂精密铸件.

3.4 镁合金半固态成型

半固态加工成型技术是20世纪70年代美国麻省理工学院的FIEMINGS M C教授等人提出的一种新的金属成型方法,[99]该方法是在金属凝固过程中,进行强烈搅拌,使普通铸造易于形成的树枝晶网络被打碎,得到一种液态金属母液中均匀悬浮着一定颗粒状固相组分的固-液混合浆料,采用这种既非液态、又非完全固态的金属浆料进行加工成型.半固态成型工艺主要有以下优点:[100]一是尺寸精度高,由于半固态浆料的凝固度缩小,铸件的尺寸精度高,大大减少了机械加工量,可生产薄壁零件,实现精密成型.二是铸件力学性能优异,半固态铸件的组织一般为细小的等轴晶,消除了传统铸件中的粗大树枝晶或柱状晶,减少了铸件内部的气孔、疏松、偏析等缺陷;三是成型温度低,对模具热冲击小,模具使用寿命长.根据工艺流程不同,可分为触变成型和流变成型两种.

3.4.1触变成型

触变注射成型是目前唯一用于镁合金工业生产的半固态成型技术,该方法是由美国DOW化学公司于20世纪70年代中期发明的,并由Thixomat公司实现商业化生产.该技术以颗粒状镁合金原材料为原料,采用了塑料注射成型方法和原理,已经成功用于AZ91D,AM60,AM50等镁合金产品的生产.[100]触变注射成型机原理如图6所示.[101-102]其优点是:不同于流变、触变成型,注射成型将浆料制备与零件成型一次完成,工艺过程简单.与压铸成型技术相比,镁合金半固态注射成型技术的缺陷是:装备昂贵,维护较困难,成型零件相对较小;铸件生产周期较长,产量较低;该技术尚在专利保护期内(美国的Dow Chemical Co.所拥有),专利支付费用较高.

图6 触变注射成型机原理示意

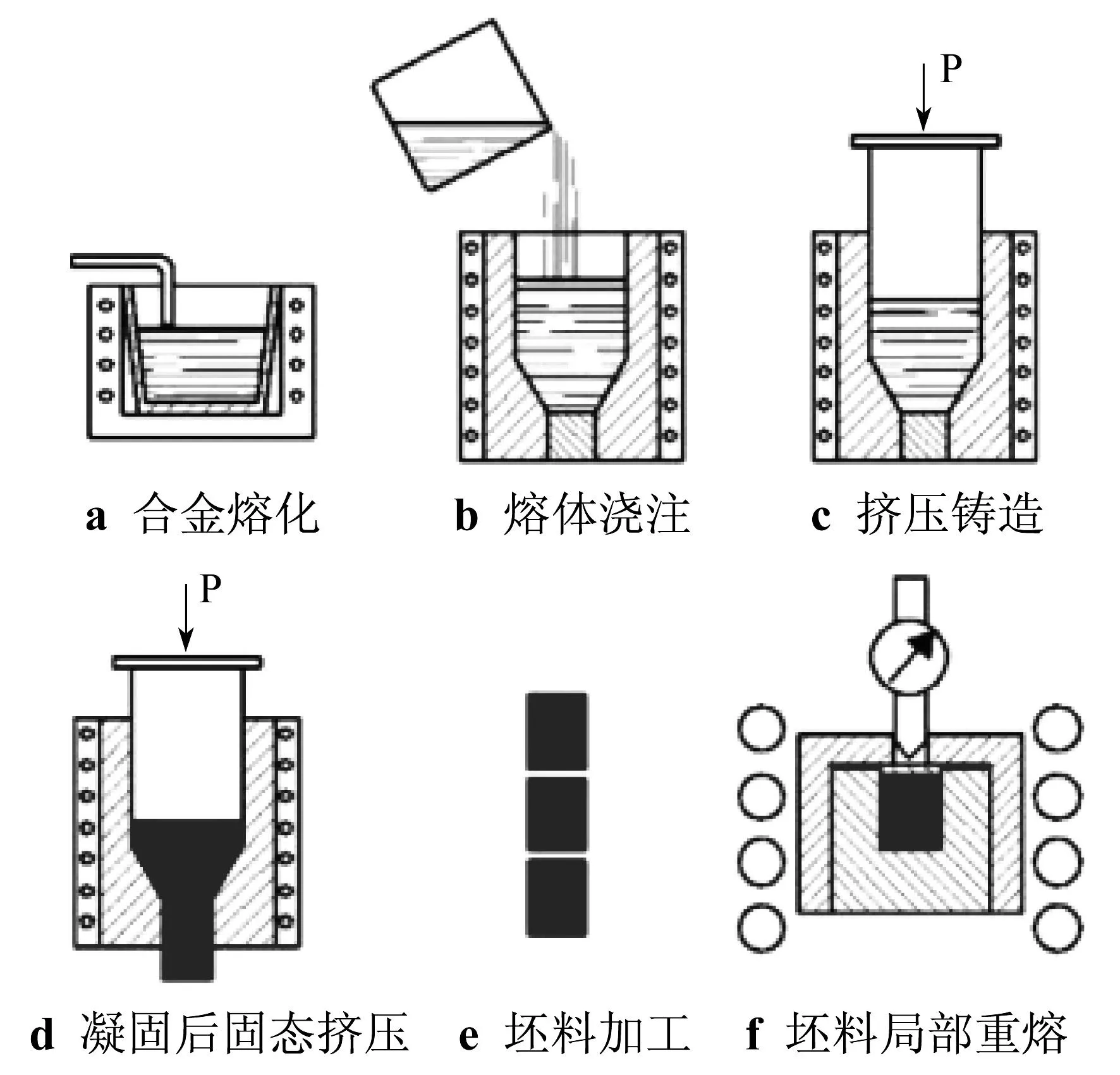

近年来,随着半固态成型技术在铝合金中的应用越来越广,镁合金半固态加工的研究也有长足的进步.在触变成型方面,有些研究人员应用等径角挤压方法制备了AZ91D,AM60,AZ61合金半固态坯料,并研究了工艺参数对半固态组织的影响及局部重熔过程中微观组织的演变机制,结果表明,镁合金经过等径角挤压预变形、局部重熔后,能够得到较为理想的半固态坯料,随着等温温度的提高,坯料固相率降低,固相颗粒粗化和球化速率提高,随着等温时间的增加,坯料固相率逐渐降低、固相颗粒尺寸增加.[103-106]CHEN Q等人[107]通过挤压铸造和固态挤压相结合的方式,开发了一种半固态触变坯料制备的新路线,如图7所示.[107]

图7 挤压铸造-固态挤压半固态坯料制备示意

ZHANG Q Q等人、[108]WANG J G等人[109]应用压缩变形应变诱发方法制备了AZ91D合金半固态坯料,分别研究了非均匀预变形和原始铸态组织对坯料半固态组织的影响,结果发现,经受拉应力的中等变形区比经受压应力的易变形区形核更快、更充分,经过一定时间的等温处理后,由于不均匀变形而引起的半固态组织的不均匀程度减小,合金原始铸态枝晶组织越细小,应变诱发得到的半固态组织中固相颗粒尺寸越小、分布越均匀.CHEN T J等人[110-111]分别应用MgCO3和SiC细化AM60B及AZ91D合金,并通过局部重熔制备镁合金半固态触变成型坯料.

3.4.2流变成型

在流变成型方面,GUAN R G等人[112]在连续铸挤的基础上设计了辊靴式镁合金连续流变成型实验机,如图8所示,[112]并研究了Mg-3Sn-1Mn (wt%)合金在辊靴型腔中的组织变化.结果表明,强烈冷却和剪切效应促进合金形核并打碎枝晶,从而获得具有细小球状或玫瑰状初生相的镁合金轧板.

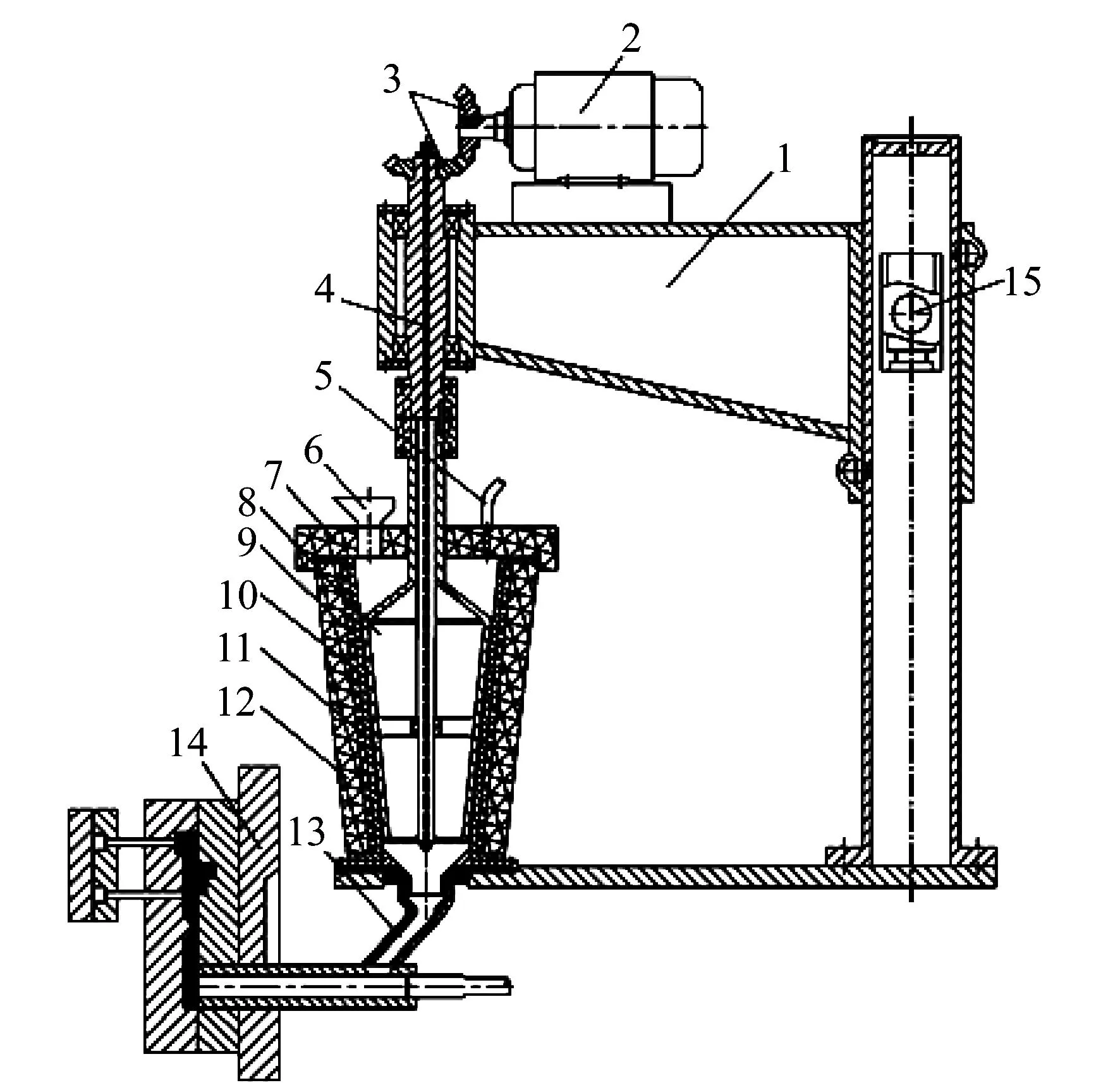

YANG L Q等人[113-114]采用自行研制的锥筒式流变成型机制备了AZ91D合金半固态浆料,如图9所示,[113]并与压铸机结合研究了半固态镁合金流变压铸组织和力学性能.

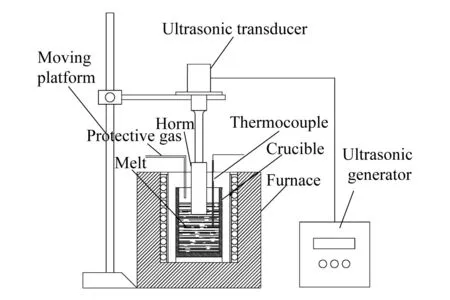

ZHANG X L等人[115-116]利用近液相线等温处理与旋转磁场搅拌结合的方法制备了AZ91合金流变浆料;ZHANG L等人[117]应用自行设计的超声振动装置制备了AZ91半固态浆料,如图10所示,并研究了冷却条件对浆料半固态组织的影响.结果表明,在形核温度区间内施加超声振动,能够获得具有细小、近球状固相颗粒的半固态浆料,试验结果如图11所示.[117]在相同的超声温度区间内,随着冷却速率的提高,半固态浆料的固相率增加,固相颗粒平均形状因子降低.

图8 镁合金连续流变成型实验机示意

注:1—升降机构;2—调速电机;3—心轴;4—氩气通道;5—氩气通道;6—浇注口;7—保温盖;8—内锥桶;9—外锥桶;10—加热元件;11—冷却通道;12—保温桶;13—浆料输送装置;14—压铸型腔;15—导柱.

图9锥桶式流变成形装置示意

在半固态成型用镁合金成分设计方面,NAMI B等人[118-119]设计了成分为AZ91 + 1RE + 1.2Ca的镁合金,并通过应变诱发法(SIMA)制备半固态坯料,研究了富La混合稀土和Ca元素对AZ91合金半固态组织和触变成型后蠕变性能的影响.结果发现,稀土与Ca元素的添加降低了固相颗粒的粗化速率,同时触变成型后合金的抗蠕变性能得到提高.

图10 试验装置示意

图11 超声振动对AZ91半固态浆料

YANG M B等人[120]应用等温热处理法制备了ZA84和AZ61-0.7Si-0.4Sb合金半固态坯料,并研究了等温热处理中的组织演变过程,结果表明,ZA84合金经等温热处理后能够获得较好的半固态组织,Sb元素的加入能够促进AZ61-0.7Si合金的非枝晶转变.ZHANG L等人[121]提高了Mg-Al合金中的Al含量,设计出Mg-13Al-xCa合金,通过直接等温处理法制备了半固态坯料,并探讨了Ca元素对半固态组织的影响,研究发现,提高合金中的Al含量可以达到不作细化处理而直接等温获得较好半固态组织的目的,Ca元素的加入改变了合金原始铸态组织,进而改变了等温热处理后的半固态组织.

可见,目前镁合金半固态加工技术的研究主要集中在半固态浆料或坯料制备、二次加热过程中非枝晶组织转变和半固态成型镁合金成分设计等方面,对半固态浆料成型及后续性能的研究较少.同时,流变成型技术以其生产效率高、生产成本低等优点逐步取代触变成型而占据主导地位.

4结语

我国的镁资源十分丰富,但是在镁合金液态精密成型方面相比国外还有一定的差距,尤其在工业应用领域有待进一步提高.目前,国内民用镁合金产品大多采用传统的高压压铸,对镁合金新型精密成型技术应用很少;在镁合金成型设备方面,缺少自主研发的镁合金专用液态精密成型装备.同时,国内企业缺乏对镁合金产品的设计能力,多数零件都是效仿国外同类产品,这些都严重限制了镁合金的发展和应用.因此,我们亟需整合高校、科研院所的基础研究优势和企业的产品研发优势,加快我国镁合金液态精密成型技术和成型产品的研究和开发,推动我国镁产业的蓬勃发展.

参考文献:

[1]严安庆,张佳,刘楚明,等.镁合金热变形的研究现状[J].轻合金加工技术,2006,34 (3):1-6.

[2]陈广森,吴国华,王迎新,等.镁合金精密成形技术的国内外研究现状[J].材料导报,2008,22 (7):99-102.

[3]师昌绪,李恒德,王淀佐,等.加速我国金属镁工业发展的建议[J].材料导报,2001,15 (4):5-6.

[4]韩微.中国镁工业的进展与展望[J].世界有色金属,1997(10):33-40.

[5]庞松,吴国华,孙明,等.镁合金熔炼保护气体研究现状与展望[J].铸造,2011,60(3):259-264.

[6]翟春泉,丁文江,徐小平,等.新型无公害镁合金熔剂的研制[J].特种铸造及有色合金,1997(4):48-50.

[7]杨波,张伟强.镁合金熔体防氧化燃烧技术的进展[J].铸造,2004,53(11):862-865.

[8]ZENG X Q,WANG Q D,LV Y Z,etal.Behavior of surface oxidation on molten Mg-9Al-0.5Zn-0.3Be alloy[J].Materials Science and Engineering:A,2001(2):154-161.

[9]KIM Y M,YIM C D,KIM H S,etal.Key factor influencing the ignition resistance of magnesium alloys at elevated temperatures[J].Scripta materialia,2011,65(11):958-961.

[10]FAN J F,YANG C L,HAN G,etal.Oxidation behavior of ignition-proof magnesium alloys with rare earth addition[J].Journal of Alloys and Compounds,2011(5):2 137-2 142.

[11]周娜,董杰,靳丽,等.镁合金化阻燃的研究进展[J].材料导报,2009,23(6):109-112.

[12]杨波.铝镁合金熔炼中气体保护法的动力学研究[J].材料工程,2006(s1):5-7.

[13]MIRAK A,DAVIDSON C J,TAYLOR J A.Characterisation of fresh surface oxidation films formed on pure molten magnesium in different atmospheres[J].Corrosion Science,2010,52(6):1 992-2 000.

[14]陈虎魁.镁合金在HFC-134a气氛中的氧化行为及与陶瓷材料的作用研究[D].西安:西北工业大学,2007.

[16]王益志.镁合金熔体表面防护技术评述[J].铸造,2002,51(10):579-582.

[17]张泷,唐靖林,曾大本.镁合金熔炼阻燃技术进展及发展趋势[J].铸造技术,2005,26(10):930-933.

[18]赵伦,刘建睿,黄卫东.镁合金熔体气体保护防燃技术[J].材料导报,2008,22(12):71-73.

[19]PETTERSEN G,ØVRELID E,TRANELL G,etal.Characterisation of the surface films formed on molten magnesium in different protective atmospheres[J].Materials Science and Engineering:A,2002(1-2):285-294.

[20]MILBRATH D S.3MTMNovecTM612 magnesium protection fluid Its development and use in full scale molten nagnesium process[C]∥Proceedings of the 60th Annual World Magnesium Conference.Stuttgart,Germany,2003:26-30.

[21]REIMERS H A.Method for inhibiting the oxidation of readily oxidizable metals:US Patent 1,972,317[P].1934-09-04.

[22]CASHION S P,RICKETTS N J,HAYES P C.Characterisation of protective surface films formed on molten magnesium protected by air-SF6atmospheres[J].Journal of Light Metals,2002,2(1):37-42.

[23]THARUMARAJAH A,KOLTUN P.Is there an environmental advantage of using magnesium components for light-weighting cars?[J].Journal of Cleaner Production,2007,15(11-12):1 007-1 013.

[24]HILLIS J E.The international program to identify alternatives to SF6for magnesium melt protection[C]//International Conference on SF6and the Environment.San Diego,USA:US EPA,2002.

[25]RICKETTS N J,CASHION S P.Hydrofluorocarbons as a replacement for sulphur hexafluoride in magnesium processing[C]//Magnesium Technology 2001.Warrendale,PA,USA:TMS,2001:1-7.

[26]CHEN H K,LIU J R,HUANG W D.Characterization of the protective surface films formed on molten magnesium in air/HFC-134a atmospheres[J].Materials Characterization,2007,58(1):51-58.

[27]LIU J R,CHEN H K,ZHAO L,etal.Oxidation behaviour of molten magnesium and AZ91D magnesium alloy in 1,1,1,2-tetrafluoroethane-air atmospheres[J].Corrosion Science,2009,51(1):129-134.

[28]ZHAO L,LIU J R,CHEN H K,etal.The characterization of surface films formed on molten magnesium and AZ91D alloy in air-1,1,1,2-tetrafluoroethane atmospheres[J].Journal of Alloys and Compounds,2009(2):711-716.

[29]CHEN H K.Effect of melt temperature on the oxidation behavior of AZ91D magnesium alloy in 1,1,1,2-tetrafluoroethane/air atmospheres[J].Materials Characterization,2010,61(9):894-898.

[30]CHEN H K,LIU J R,HUANG W D.The protective surface film formed on molten ZK60 magnesium alloy in 1,1,1,2-tetrafluoroethane/air atmospheres[J].Corrosion Science 2010,52(11):3 639-3 645.

[31]RICKETTS N J,CASHION S P,BAILEY R.Industrial trials with the AM-cover gas system for magnesium melt protection[C]//Proceedings of the First International Light Metal Technology Conference,Brisbane,Australia:CAST,2003.

[32]HA W,KIM Y J.Effects of cover gases on melt protection of Mg alloys[J].Journal of Alloys and Compounds,2006(1-2):208-213.

[33]曾一文,彭立明,毛协民,等.二氟甲烷在镁合金熔炼保护的研究[J].特种铸造及有色合金,2005,25(7):406-408.

[34]黄志强,曾一文,毛明现.镁合金在HFC-152a气氛中熔炼的研究[J].特种铸造及有色合金,2006,26(8):532-535.

[35]朱超,李培杰,李振华.新型保护气体在镁合金熔炼中的应用[J].特种铸造及有色合金,2010,30(3):282-286.

[36]BARTOS S,LAUSH C,SCHARFENBERG J,etal.Reducing greenhouse gas emissions from magnesium die casting[J].Journal of Cleaner Production,2007,15(10):979-987.

[37]丁文江.镁合金科学与技术[M].北京:科学出版社,2007:268-275.

[38]高洪涛,吴国华,樊昱,等.CeCl3对含Ce 镁合金精炼过程中Ce 损耗量的影响[J].中国有色金属学报,2005,15(12):2 003-2 008.

[39]郑韫,吴国华,侯正全,等.精炼剂中GdCl3含量对GW103K镁合金性能的影响[J].铸造.2010,59(1):7-11.

[40]NI H J,SUN B D,JIANG H Y,etal.Effects of rotating impeller degassing on microstructure and mechanical properties of the A356 scraps[J].Materials Science and Engineering:A,2003(1):294-299.

[41]肖永华,刘建辉,李斌.基于旋转喷头的Ar-CCl4铝合金熔体净化技术研究[J].铸造技术,2005(9):788-792.

[42]胡中潮,张二林,曾松岩.铸造镁合金旋转喷吹除气的试验研究[J].特种铸造及有色合金,2006,26(3):139-141.

[43]许四祥,吴树森,高培青.工艺参数对镁合金溶液除气精炼的影响[J].中国有色金属学报,2009(2):217-221.

[44]陈广告,靳玉春.旋转喷吹Ar精炼对镁合金性能的影响[J].铸造设备研究,2008(6):8-21.

[45]刘智彬,戴斌煜,尹志冬,等.泡沫陶瓷复合净化锌合金的显微结构特征[J].铸造技术,2011,32(6):841-844.

[46]唐奕,党惊知,杨晶,等.铝合金泡沫陶瓷过滤工艺研究[J].热加工工艺,2010,39(1):58-60.

[47]黄伯杰,王耀臣,聂邦盛,等.泡沫陶瓷过滤器在高标准镁合金铸件生产中的应用研究[J].特种铸造及有色合金,1995(2):19-21.

[48]王玮.Mg-10Gd-3Y-0.5Zr合金复合净化行为研究[D].上海:上海交通大学,2010.

[49]卢晨,吴国华,蔡超,等.镁合金净化技术研究[J].金属成形工艺,2002,20(5):5-7.

[50]WU G H,KANG S H,YOU B S.Effects of non-flux purification on the microstructure and mechanical properties of AZ31+xCa Mg alloy[J].Material Science Forum,2007,(546-549):217-220.

[51]WU G H,XIE M,ZHAI C Q.Purification technology of AZ91 magnesium alloy wastes[J].Journal of Railway Sciece and Engineering,2003,13(6):1 260-1 264.

[52]QIAN M,CAO P.Discussions on grain refinement of magnesium alloys by carbon inoculation[J].Scripta Materialia,2005,52(5):415-419.

[53]STJOHN D H,EASTON M A,QIAN M,etal.Grain refinement of magnesium alloys:a review of recent research,theoretical developments,and their application[J].Metallurgical and materials transactions A,2012(7):2 935-2 949.

[54]FAN Z,WANG Y,XIA M,etal.Enhanced heterogeneous nucleation in AZ91D alloy by intensive melt shearing[J].Acta Materialia,2009,57(16):4 891-4 901.

[55]MEN H,JIANG B,FAN Z.Mechanisms of grain refinement by intensive shearing of AZ91 alloy melt[J].Acta Materialia,2010,58(19):6 526-6 534.

[56]STJOHN D H,QIAN M,EASTON M A,etal.Grain refinement of magnesium alloys[J].Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science,2005,36(7):1 669-1 679.

[57]QIAN M,DAS A.Grain refinement of magnesium alloys by zirconium:Formation of equiaxed grains[J].Scripta Materialia,2006,54(5):881-886.

[58]QIAN M.Creation of semisolid slurries containing fine and spherical particles by grain refinement based on the Mullins-Sekerka stability criterion[J].Acta Materialia,2006,54(8):2 241-2 252.

[59]QIAN M,HILDEBRAND Z C G,JOHN D H St.The loss of dissolved zirconium in zirconium-refined magnesium alloys after remelting[J].Metallurgical and Materials Transactions A:Physical Metallurgy and Materials Science,2009,40(10):2 470-2 479.

[60]孙明.Mg-Gd-Y镁合金Zr晶粒细化行为研究[D].上海:上海交通大学,2012.

[61]SUN M,WU G H,DAI J C,etal.Grain refinement behavior of potassium fluozirconate (K2ZrF6) salts mixture introduced into Mg-10Gd-3Y magnesium alloy[J].Journal of Alloys and Compounds,2010(1-2):426-433.

[62]SRINIVASAN A,SWANINATHAN J,GUNJIAN M K,etal.Effect of intermetallic phases on the creep behavior of AZ91 magnesium alloy[J].Materials Science and Engineering A,2010(6):1 395-1 403.

[63]LEE S G,GOKHALE A M,PATEL G R,etal.Effect of process parameters on porosity distributions in high-pressure die-cast AM50 Mg-alloy[J].Materials Science and Engineering A,2006(1-2):99-111.

[64]宋杰.压铸镁合金工艺、组织和性能关系的研究[D].北京:清华大学,2009.

[65]张晴朗.基于数值模拟的镁合金缸体压铸工艺优化[D].合肥:合肥工业大学,2013.

[66] ZHANG Jinghuai,LENG Zhe,ZHANG Milin,etal.Effect of Ce on microstructure,mechanical properties and corrosion behavior of high-pressure die-cast Mg-4Al-based alloy[J].Journal of Alloys and Compounds,2011(3):1 069-1 078.

[67]ZHANG Jinghuai,YU Peng,LIU Ke,etal.Effect of substituting cerium-rich mischmetal with lanthanum on microstructure and mechanical properties of die-cast Mg-Al-RE alloys[J].Materials and Design,2009,30(7):2 372-2 378.

[68]ZHANG Jinghuai,LIU Shujuan,LENG Zhe,etal.Structure stability and mechanical properties of high-pressure die-cast Mg-Al-La-Y-based alloy[J].Materials Science and Engineering A,2012(1):70-75.

[69]ZHANG D P,TIAN Z,TANG D X,etal.Effect of Ce/La on microstructure and creep property of die-cast AZ91D alloy[J].Chinese Journal of Raremetals,2010,34(2):202-209.

[70]HUANG Y D,DIERINGA H,HORT N,etal.Evolution of microstructure and hardness of AE42 alloy after heat treatments [J].Journal of Alloys and Compounds,2007(1-2):1-8.

[71]ZHU S M,GIDSON M A,EASTON M A,etal.The relationship between microstructure and creep resistance in die-cast magnesium-rare earth alloys[J].Scripta Materialia,2010,63(47):698-703.

[72]LEE Soon Gi,GOKHALE Arun M.Visualization of three-dimensional pore morphologies in a high-pressure die-cast Mg-Al-RE alloy[J].Scripta Materialia,2007,56(6):501-504.

[73]ZHENG W C,LI S S.Effect of Rare Earths on Hot Cracking Resistant Property of Mg-Al Alloys[J].Journal of Rare Earths,2006,24(3):346-351.

[74]SADAYAPIAN K,KASPRZAK W,BROWN Z,etal.Characterization of magnesium automotive components produced by super-vacuum die casting process [J].Materials Science Forum,2009(618-619):381-386.

[75]WAN L,HU Z,WU S,etal.Mechanical properties and fatigue behavior of vacuum-assist die cast AlMgSiMn alloy [J].Materials Science and Engineering:A,2013(576):252-258.

[76]PATEL H A,RASHIDI N,CHEN D L,etal.Cyclic deformation behavior of a super-vacuum die cast magnesium alloy[J].Materials Science and Engineering A,2012(546):72-81.

[77]LIU Zheng,DONG Yang,MAO Pingli,etal.Dynamic tensile and compressive properties of vacuum and ordinary die-casting AT72 magnesium alloy at high strain rates[J].Journal of Magnesium and Alloys,2013(2):150-162.

[78]刘静.真空压铸压铸AZ91镁合金耐腐蚀性能研究[D].沈阳:沈阳工业大学,2012.

[79]WEN Wei,LUO Alan A,ZHAI Tongguang,etal.Improved bending fatigue and corrosion properties of a Mg-Al-Mn alloy by super vacuum die casting[J].Scripta Materialia,2012,67(11):879-882.

[80]LIU Y F,YANG W,QIN Q L,etal.Microstructure and corrosion behavior of die-cast AM60B magnesium alloys in a complex salt solution:A slow positron beam study[J].Corrosion Science,2014(81):65-74.

[81]SHI X,LI D,LUO A A,etal.Microstructure and mechanical properties of Mg-7Al-2Sn alloy processed by super vacuum die-casting [J].Metallurgical and Materials Transactions A,2013,44(10):4 788-4 799.

[82]付彭怀,翟春泉,蒋海燕.镁合金AZ91D真空压铸的组织与性能[C]∥第七届中国铸造厂长国际会议论文集,2006.

[83]LIU Z.Progress on research of magnesium casting technique[J].Materials China,2011,30(2):10-15.

[84]GHOMASHCHI M R,VIKHROV A.Squeeze casting:an overview[J].Journal of Materials Processing Technology,2000,101(1):1-9.

[85]CHERNOV D K.Reports of the Imperial Russian Metallurgical Society[R].11.1878.

[86]杨艳玲.挤压铸造Mg-Nd-Zr合金工艺及凝固行为研究[D].上海:上海交通大学,2010.

[87]FAN C H,CHEN Z H,HE W Q,etal.Effects of the casting temperature on microstructure and mechanical properties of the squeeze-cast Al-Zn-Mg-Cu alloy[J].Journal of Alloys and Compounds,2010(2):L42-L45.

[88]ZHANG Y,WU G,LIU W,etal.Effects of processing parameters and Ca content on microstructure and mechanical properties of squeeze casting AZ91-Ca alloys[J].Materials Science and Engineering:A,2014(595):109-117.

[89]GOH C S,SOH K S,OON P H,etal.Effect of squeeze casting parameters on the mechanical properties of AZ91-Ca Mg alloys[J].Materials & Design,2010,31(S1):S50-S53.

[90]ZHOU M,HU H,LI N,etal.Microstructure and tensile properties of squeeze cast magnesium alloy AM50[J].Journal of Materials Engineering and Performance,2005,14(4):539-545.

[91]SACHDEVA D,TIWARI S,SUNDARRAJ S,etal.Microstructure and Corrosion Characterization of Squeeze Cast AM50 Magnesium Alloys[J].Metallurgical and Materials Transactions B,2010,41(6):1 375-1 383.

[92]ZHANG Q,MASOUMI M,HU H.Influence of applied pressure on tensile behaviour and microstructure of squeeze cast Mg alloy AM50 with Ca addition[J].Journal of Materials Engineering and Performance,2012,21(1):38-46.

[93]MASOUMI M,HU H.Influence of applied pressure on microstructure and tensile properties of squeeze cast magnesium Mg-Al-Ca alloy[J].Materials Science and Engineering:A,2011(10):3 589-3 593.

[94]KIM B,DO J,LEE S,etal.In situ fracture observation and fracture toughness analysis of squeeze cast AZ51-xSn magnesium alloys [J].Materials Science and Engineering:A,2010(24):6 745-6 757.

[95]黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004:198-232.

[96]黄天佑,黄乃瑜,吕志刚.消失模铸造技术[M].北京:机械工业出版社,2004:158-176.

[97]LIU Z L,HU J Y,WANG Q D,etal.Evaluation of the effete of vacuum on mold filling in the magnesium EPC process[J].Journal of Materials Processing Technology,2002(1-3):94-100.

[98]蒋文明.铝(镁)合金真空低压消失模壳型铸造技术基础研究[D].武汉:华中科技大学,2011.

[99]SPENCER D B,MEHRABIAN R,FLEMINGS M C.Rheological behavior of Sn-15pct Pb in the crystallization range [J].Metall Trans,1972,3(7):1 925-1 932.

[100]陈振华.镁合金[M].北京:化学工业出版社,2004:312-334.

[101]DECKER R C.Magnesium composites molded without melting [J].Modern Metals,1990(8):10-22.

[102]张友法.触变注射成形镁合金组织和性能研究及成形模拟[D].长春:吉林大学,2008.

[103]CHEN Q,LUO S,ZHAO Z.Microstructural evolution of previously deformed AZ91D magnesium alloy during partial remelting [J].Journal of Alloys and Compounds,2009(1-2):726-731.

[104]LUO S J,CHEN Q,ZHAO Z.Effects of processing parameters on the microstructure of ECAE-formed AZ91D magnesium alloy in the semi-solid state [J].Journal of Alloys and Compounds,2009(1-2):602-607.

[105]JIANG J F,WANG Y,QU J J,etal.Microstructure evolution of AM60 magnesium alloy semisolid slurry prepared by new SIMA [J].Journal of Alloys and Compounds,2010(1-2):62-67.

[106]JIANG J F,LIN X,WANG Y,etal.Microstructural evolution of AZ61 magnesium alloy predeformed by ECAE during semisolid isothermal treatment [J].Transactions of Nonferrous Metals Society of China,2012,22(3):555-563.

[107]CHEN Q,YUAN B G,ZHAO G Z,etal.Microstructural evolution during reheating and tensile mechanical properties of thixoforged AZ91D-RE magnesium alloy prepared by squeeze casting-solid extrusion [J].Materials Science and Engineering:A,2012(537):25-38.

[108]ZHANG Q Q,CAO Z Y,LIU Y B,etal.Effect of asymmetrical deformation on the microstructure evolution of semisolid AZ91D alloy [J].Materials Science and Engineering:A,2008(1-2):260-265.

[109]WANG J G,LIN H Q,LI Y Q,etal.Effect of initial as-cast microstructure on semisolid microstructure of AZ91D alloy during the strain-induced melt activation process [J].Journal of Alloys and Compounds,2008(1-2):251-258.

[110]CHEN T J,JIANG X D,MA Y,etal.Microstructural evolution and phase transformations during partial remelting of AZ91D magnesium alloy refined by SiC [J].Journal of Alloys and Compounds,2010(1-2):147-154.

[111]CHEN T J,MA Y,WANG R Q,etal.Microstructural evolution during partial remelting of AM60B magnesium alloy refined by MgCO3[J].Transactions of Nonferrous Metals Society of China,2010,20(9):1 615-1 621.

[112]GUAN R G,ZHAO Z Y,ZHANG H,etal.Microstructure and properties of Mg-3Sn-1Mn (wt%) alloy processed by a novel continuous shearing and rolling and heat treatment [J].Materials Science and Engineering:A,2013(559):194-200.

[113]YANG L Q,KANG Y L,ZHANG F,etal.Rheo-diecasting of AZ91D magnesium alloy by taper barrel rheomoulding process [J].Transactions of Nonferrous Metals Society of China,2010,20(6):966-972.

[114]YANG L Q,KANG Y L,ZHANG F,etal.Microstructure and mechanical properties of rheo-diecasting AZ91D Mg alloy [J].Transactions of Nonferrous Metals Society of China,2010,20(3):s862-s867.

[115]ZHANG X L,LI T G,TENG H T,etal.Semisolid processing AZ91 magnesium alloy by electromagnetic stirring after near-liquidus isothermal heat treatment [J].Materials Science and Engineering:A,2008(1-2):194-201.

[116]ZHANG X.L,LI T J,XIE S S,etal.Microstructure analysis of rheoformed AZ91 alloy produced by rotating magnetic fields [J].Journal of Alloys and Compounds,2008(1-2):106-112.

[117]ZHANG L,WU G H,WANG S H,etal.Effect of cooling condition on microstructure of semi-solid AZ91 slurry produced via ultrasonic vibration process [J].Transactions of Nonferrous Metals Society of China,2012,22(10):2 357-2 363.

[118]NAMI B,H RAZAVI,S M MIRESMAEILI,etal.Impression creep properties of a semi-solid processed magnesium-aluminum alloy containing calcium and rare earth elements [J].Scripta Materialia,2011,65(3):221-224.

[119]NAMI B,SHABESTARI S G,MIRESMAEILI S M,etal.The effect of rare earth elements on the kinetics of the isothermal coarsening of the globular solid phase in semisolid AZ91 alloy produced via SIMA process [J].Journal of Alloys and Compounds,2010(2):570-575.

[120]YANG M B,SHEN J,PAN F S.Effect of Sb on microstructure of semi-solid isothermal heat-treated AZ61-0.7Si magnesium alloy [J].Transactions of Nonferrous Metals Society of China,2009,19(1):32-39.

[121]ZHANG L,WU G H,CAO Z Y,etal.Effects of Ca content on the microstructure of semisolid Mg-13Al alloy produced via isothermal heat treatment [J].Journal of Alloys and Compounds,2012(534):52-58.张佳,刘楚明,等.镁合金热变形的研究现状[J].轻合金加工技术,2006,34 (3):1-6.

[2]陈广森,吴国华,王迎新,等.镁合金精密成形技术的国内外研究现状[J].材料导报,2008,22 (7):99-102.

[3]师昌绪,李恒德,王淀佐,等.加速我国金属镁工业发展的建议[J].材料导报,2001,15 (4):5-6.

[4]韩微.中国镁工业的进展与展望[J].世界有色金属,1997(10):33-40.

[5]庞松,吴国华,孙明,等.镁合金熔炼保护气体研究现状与展望[J].铸造,2011,60(3):259-264.

[6]翟春泉,丁文江,徐小平,等.新型无公害镁合金熔剂的研制[J].特种铸造及有色合金,1997(4):48-50.

[7]杨波,张伟强.镁合金熔体防氧化燃烧技术的进展[J].铸造,2004,53(11):862-865.

[8]ZENG X Q,WANG Q D,LV Y Z,etal.Behavior of surface oxidation on molten Mg-9Al-0.5Zn-0.3Be alloy[J].Materials Science and Engineering:A,2001(2):154-161.

[9]KIM Y M,YIM C D,KIM H S,etal.Key factor influencing the ignition resistance of magnesium alloys at elevated temperatures[J].Scripta materialia,2011,65(11):958-961.

[10]FAN J F,YANG C L,HAN G,etal.Oxidation behavior of ignition-proof magnesium alloys with rare earth addition[J].Journal of Alloys and Compounds,2011(5):2 137-2 142.

[11]周娜,董杰,靳丽,等.镁合金化阻燃的研究进展[J].材料导报,2009,23(6):109-112.

[12]杨波.铝镁合金熔炼中气体保护法的动力学研究[J].材料工程,2006(s1):5-7.

[13]MIRAK A,DAVIDSON C J,TAYLOR J A.Characterisation of fresh surface oxidation films formed on pure molten magnesium in different atmospheres[J].Corrosion Science,2010,52(6):1 992-2 000.

[14]陈虎魁.镁合金在HFC-134a气氛中的氧化行为及与陶瓷材料的作用研究[D].西安:西北工业大学,2007.

[16]王益志.镁合金熔体表面防护技术评述[J].铸造,2002,51(10):579-582.

[17]张泷,唐靖林,曾大本.镁合金熔炼阻燃技术进展及发展趋势[J].铸造技术,2005,26(10):930-933.

[18]赵伦,刘建睿,黄卫东.镁合金熔体气体保护防燃技术[J].材料导报,2008,22(12):71-73.

[19]PETTERSEN G,ØVRELID E,TRANELL G,etal.Characterisation of the surface films formed on molten magnesium in different protective atmospheres[J].Materials Science and Engineering:A,2002(1-2):285-294.

[20]MILBRATH D S.3MTMNovecTM612 magnesium protection fluid Its development and use in full scale molten nagnesium process[C]∥Proceedings of the 60th Annual World Magnesium Conference.Stuttgart,Germany,2003:26-30.

[21]REIMERS H A.Method for inhibiting the oxidation of readily oxidizable metals:US Patent 1,972,317[P].1934-09-04.

[22]CASHION S P,RICKETTS N J,HAYES P C.Characterisation of protective surface films formed on molten magnesium protected by air-SF6atmospheres[J].Journal of Light Metals,2002,2(1):37-42.

[23]THARUMARAJAH A,KOLTUN P.Is there an environmental advantage of using magnesium components for light-weighting cars?[J].Journal of Cleaner Production,2007,15(11-12):1 007-1 013.

[24]HILLIS J E.The international program to identify alternatives to SF6for magnesium melt protection[C]//International Conference on SF6and the Environment.San Diego,USA:US EPA,2002.

[25]RICKETTS N J,CASHION S P.Hydrofluorocarbons as a replacement for sulphur hexafluoride in magnesium processing[C]//Magnesium Technology 2001.Warrendale,PA,USA:TMS,2001:1-7.

[26]CHEN H K,LIU J R,HUANG W D.Characterization of the protective surface films formed on molten magnesium in air/HFC-134a atmospheres[J].Materials Characterization,2007,58(1):51-58.

[27]LIU J R,CHEN H K,ZHAO L,etal.Oxidation behaviour of molten magnesium and AZ91D magnesium alloy in 1,1,1,2-tetrafluoroethane-air atmospheres[J].Corrosion Science,2009,51(1):129-134.

[28]ZHAO L,LIU J R,CHEN H K,etal.The characterization of surface films formed on molten magnesium and AZ91D alloy in air-1,1,1,2-tetrafluoroethane atmospheres[J].Journal of Alloys and Compounds,2009(2):711-716.

[29]CHEN H K.Effect of melt temperature on the oxidation behavior of AZ91D magnesium alloy in 1,1,1,2-tetrafluoroethane/air atmospheres[J].Materials Characterization,2010,61(9):894-898.

[30]CHEN H K,LIU J R,HUANG W D.The protective surface film formed on molten ZK60 magnesium alloy in 1,1,1,2-tetrafluoroethane/air atmospheres[J].Corrosion Science 2010,52(11):3 639-3 645.

[31]RICKETTS N J,CASHION S P,BAILEY R.Industrial trials with the AM-cover gas system for magnesium melt protection[C]//Proceedings of the First International Light Metal Technology Conference,Brisbane,Australia:CAST,2003.

[32]HA W,KIM Y J.Effects of cover gases on melt protection of Mg alloys[J].Journal of Alloys and Compounds,2006(1-2):208-213.

[33]曾一文,彭立明,毛协民,等.二氟甲烷在镁合金熔炼保护的研究[J].特种铸造及有色合金,2005,25(7):406-408.

[34]黄志强,曾一文,毛明现.镁合金在HFC-152a气氛中熔炼的研究[J].特种铸造及有色合金,2006,26(8):532-535.

[35]朱超,李培杰,李振华.新型保护气体在镁合金熔炼中的应用[J].特种铸造及有色合金,2010,30(3):282-286.

[36]BARTOS S,LAUSH C,SCHARFENBERG J,etal.Reducing greenhouse gas emissions from magnesium die casting[J].Journal of Cleaner Production,2007,15(10):979-987.

[37]丁文江.镁合金科学与技术[M].北京:科学出版社,2007:268-275.

[38]高洪涛,吴国华,樊昱,等.CeCl3对含Ce 镁合金精炼过程中Ce 损耗量的影响[J].中国有色金属学报,2005,15(12):2 003-2 008.

[39]郑韫,吴国华,侯正全,等.精炼剂中GdCl3含量对GW103K镁合金性能的影响[J].铸造.2010,59(1):7-11.

[40]NI H J,SUN B D,JIANG H Y,etal.Effects of rotating impeller degassing on microstructure and mechanical properties of the A356 scraps[J].Materials Science and Engineering:A,2003(1):294-299.

[41]肖永华,刘建辉,李斌.基于旋转喷头的Ar-CCl4铝合金熔体净化技术研究[J].铸造技术,2005(9):788-792.

[42]胡中潮,张二林,曾松岩.铸造镁合金旋转喷吹除气的试验研究[J].特种铸造及有色合金,2006,26(3):139-141.

[43]许四祥,吴树森,高培青.工艺参数对镁合金溶液除气精炼的影响[J].中国有色金属学报,2009(2):217-221.

[44]陈广告,靳玉春.旋转喷吹Ar精炼对镁合金性能的影响[J].铸造设备研究,2008(6):8-21.

[45]刘智彬,戴斌煜,尹志冬,等.泡沫陶瓷复合净化锌合金的显微结构特征[J].铸造技术,2011,32(6):841-844.

[46]唐奕,党惊知,杨晶,等.铝合金泡沫陶瓷过滤工艺研究[J].热加工工艺,2010,39(1):58-60.

[47]黄伯杰,王耀臣,聂邦盛,等.泡沫陶瓷过滤器在高标准镁合金铸件生产中的应用研究[J].特种铸造及有色合金,1995(2):19-21.

[48]王玮.Mg-10Gd-3Y-0.5Zr合金复合净化行为研究[D].上海:上海交通大学,2010.

[49]卢晨,吴国华,蔡超,等.镁合金净化技术研究[J].金属成形工艺,2002,20(5):5-7.

[50]WU G H,KANG S H,YOU B S.Effects of non-flux purification on the microstructure and mechanical properties of AZ31+xCa Mg alloy[J].Material Science Forum,2007,(546-549):217-220.

[51]WU G H,XIE M,ZHAI C Q.Purification technology of AZ91 magnesium alloy wastes[J].Journal of Railway Sciece and Engineering,2003,13(6):1 260-1 264.

[52]QIAN M,CAO P.Discussions on grain refinement of magnesium alloys by carbon inoculation[J].Scripta Materialia,2005,52(5):415-419.

[53]STJOHN D H,EASTON M A,QIAN M,etal.Grain refinement of magnesium alloys:a review of recent research,theoretical developments,and their application[J].Metallurgical and materials transactions A,2012(7):2 935-2 949.

[54]FAN Z,WANG Y,XIA M,etal.Enhanced heterogeneous nucleation in AZ91D alloy by intensive melt shearing[J].Acta Materialia,2009,57(16):4 891-4 901.

[55]MEN H,JIANG B,FAN Z.Mechanisms of grain refinement by intensive shearing of AZ91 alloy melt[J].Acta Materialia,2010,58(19):6 526-6 534.

[56]STJOHN D H,QIAN M,EASTON M A,etal.Grain refinement of magnesium alloys[J].Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science,2005,36(7):1 669-1 679.

[57]QIAN M,DAS A.Grain refinement of magnesium alloys by zirconium:Formation of equiaxed grains[J].Scripta Materialia,2006,54(5):881-886.

[58]QIAN M.Creation of semisolid slurries containing fine and spherical particles by grain refinement based on the Mullins-Sekerka stability criterion[J].Acta Materialia,2006,54(8):2 241-2 252.

[59]QIAN M,HILDEBRAND Z C G,JOHN D H St.The loss of dissolved zirconium in zirconium-refined magnesium alloys after remelting[J].Metallurgical and Materials Transactions A:Physical Metallurgy and Materials Science,2009,40(10):2 470-2 479.

[60]孙明.Mg-Gd-Y镁合金Zr晶粒细化行为研究[D].上海:上海交通大学,2012.

[61]SUN M,WU G H,DAI J C,etal.Grain refinement behavior of potassium fluozirconate (K2ZrF6) salts mixture introduced into Mg-10Gd-3Y magnesium alloy[J].Journal of Alloys and Compounds,2010(1-2):426-433.

[62]SRINIVASAN A,SWANINATHAN J,GUNJIAN M K,etal.Effect of intermetallic phases on the creep behavior of AZ91 magnesium alloy[J].Materials Science and Engineering A,2010(6):1 395-1 403.

[63]LEE S G,GOKHALE A M,PATEL G R,etal.Effect of process parameters on porosity distributions in high-pressure die-cast AM50 Mg-alloy[J].Materials Science and Engineering A,2006(1-2):99-111.

[64]宋杰.压铸镁合金工艺、组织和性能关系的研究[D].北京:清华大学,2009.

[65]张晴朗.基于数值模拟的镁合金缸体压铸工艺优化[D].合肥:合肥工业大学,2013.

[66] ZHANG Jinghuai,LENG Zhe,ZHANG Milin,etal.Effect of Ce on microstructure,mechanical properties and corrosion behavior of high-pressure die-cast Mg-4Al-based alloy[J].Journal of Alloys and Compounds,2011(3):1 069-1 078.

[67]ZHANG Jinghuai,YU Peng,LIU Ke,etal.Effect of substituting cerium-rich mischmetal with lanthanum on microstructure and mechanical properties of die-cast Mg-Al-RE alloys[J].Materials and Design,2009,30(7):2 372-2 378.

[68]ZHANG Jinghuai,LIU Shujuan,LENG Zhe,etal.Structure stability and mechanical properties of high-pressure die-cast Mg-Al-La-Y-based alloy[J].Materials Science and Engineering A,2012(1):70-75.

[69]ZHANG D P,TIAN Z,TANG D X,etal.Effect of Ce/La on microstructure and creep property of die-cast AZ91D alloy[J].Chinese Journal of Raremetals,2010,34(2):202-209.

[70]HUANG Y D,DIERINGA H,HORT N,etal.Evolution of microstructure and hardness of AE42 alloy after heat treatments [J].Journal of Alloys and Compounds,2007(1-2):1-8.

[71]ZHU S M,GIDSON M A,EASTON M A,etal.The relationship between microstructure and creep resistance in die-cast magnesium-rare earth alloys[J].Scripta Materialia,2010,63(47):698-703.

[72]LEE Soon Gi,GOKHALE Arun M.Visualization of three-dimensional pore morphologies in a high-pressure die-cast Mg-Al-RE alloy[J].Scripta Materialia,2007,56(6):501-504.

[73]ZHENG W C,LI S S.Effect of Rare Earths on Hot Cracking Resistant Property of Mg-Al Alloys[J].Journal of Rare Earths,2006,24(3):346-351.

[74]SADAYAPIAN K,KASPRZAK W,BROWN Z,etal.Characterization of magnesium automotive components produced by super-vacuum die casting process [J].Materials Science Forum,2009(618-619):381-386.

[75]WAN L,HU Z,WU S,etal.Mechanical properties and fatigue behavior of vacuum-assist die cast AlMgSiMn alloy [J].Materials Science and Engineering:A,2013(576):252-258.

[76]PATEL H A,RASHIDI N,CHEN D L,etal.Cyclic deformation behavior of a super-vacuum die cast magnesium alloy[J].Materials Science and Engineering A,2012(546):72-81.

[77]LIU Zheng,DONG Yang,MAO Pingli,etal.Dynamic tensile and compressive properties of vacuum and ordinary die-casting AT72 magnesium alloy at high strain rates[J].Journal of Magnesium and Alloys,2013(2):150-162.

[78]刘静.真空压铸压铸AZ91镁合金耐腐蚀性能研究[D].沈阳:沈阳工业大学,2012.

[79]WEN Wei,LUO Alan A,ZHAI Tongguang,etal.Improved bending fatigue and corrosion properties of a Mg-Al-Mn alloy by super vacuum die casting[J].Scripta Materialia,2012,67(11):879-882.

[80]LIU Y F,YANG W,QIN Q L,etal.Microstructure and corrosion behavior of die-cast AM60B magnesium alloys in a complex salt solution:A slow positron beam study[J].Corrosion Science,2014(81):65-74.

[81]SHI X,LI D,LUO A A,etal.Microstructure and mechanical properties of Mg-7Al-2Sn alloy processed by super vacuum die-casting [J].Metallurgical and Materials Transactions A,2013,44(10):4 788-4 799.

[82]付彭怀,翟春泉,蒋海燕.镁合金AZ91D真空压铸的组织与性能[C]∥第七届中国铸造厂长国际会议论文集,2006.

[83]LIU Z.Progress on research of magnesium casting technique[J].Materials China,2011,30(2):10-15.

[84]GHOMASHCHI M R,VIKHROV A.Squeeze casting:an overview[J].Journal of Materials Processing Technology,2000,101(1):1-9.

[85]CHERNOV D K.Reports of the Imperial Russian Metallurgical Society[R].11.1878.

[86]杨艳玲.挤压铸造Mg-Nd-Zr合金工艺及凝固行为研究[D].上海:上海交通大学,2010.

[87]FAN C H,CHEN Z H,HE W Q,etal.Effects of the casting temperature on microstructure and mechanical properties of the squeeze-cast Al-Zn-Mg-Cu alloy[J].Journal of Alloys and Compounds,2010(2):L42-L45.

[88]ZHANG Y,WU G,LIU W,etal.Effects of processing parameters and Ca content on microstructure and mechanical properties of squeeze casting AZ91-Ca alloys[J].Materials Science and Engineering:A,2014(595):109-117.

[89]GOH C S,SOH K S,OON P H,etal.Effect of squeeze casting parameters on the mechanical properties of AZ91-Ca Mg alloys[J].Materials & Design,2010,31(S1):S50-S53.

[90]ZHOU M,HU H,LI N,etal.Microstructure and tensile properties of squeeze cast magnesium alloy AM50[J].Journal of Materials Engineering and Performance,2005,14(4):539-545.

[91]SACHDEVA D,TIWARI S,SUNDARRAJ S,etal.Microstructure and Corrosion Characterization of Squeeze Cast AM50 Magnesium Alloys[J].Metallurgical and Materials Transactions B,2010,41(6):1 375-1 383.

[92]ZHANG Q,MASOUMI M,HU H.Influence of applied pressure on tensile behaviour and microstructure of squeeze cast Mg alloy AM50 with Ca addition[J].Journal of Materials Engineering and Performance,2012,21(1):38-46.

[93]MASOUMI M,HU H.Influence of applied pressure on microstructure and tensile properties of squeeze cast magnesium Mg-Al-Ca alloy[J].Materials Science and Engineering:A,2011(10):3 589-3 593.

[94]KIM B,DO J,LEE S,etal.In situ fracture observation and fracture toughness analysis of squeeze cast AZ51-xSn magnesium alloys [J].Materials Science and Engineering:A,2010(24):6 745-6 757.

[95]黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004:198-232.

[96]黄天佑,黄乃瑜,吕志刚.消失模铸造技术[M].北京:机械工业出版社,2004:158-176.

[97]LIU Z L,HU J Y,WANG Q D,etal.Evaluation of the effete of vacuum on mold filling in the magnesium EPC process[J].Journal of Materials Processing Technology,2002(1-3):94-100.

[98]蒋文明.铝(镁)合金真空低压消失模壳型铸造技术基础研究[D].武汉:华中科技大学,2011.

[99]SPENCER D B,MEHRABIAN R,FLEMINGS M C.Rheological behavior of Sn-15pct Pb in the crystallization range [J].Metall Trans,1972,3(7):1 925-1 932.

[100]陈振华.镁合金[M].北京:化学工业出版社,2004:312-334.

[101]DECKER R C.Magnesium composites molded without melting [J].Modern Metals,1990(8):10-22.

[102]张友法.触变注射成形镁合金组织和性能研究及成形模拟[D].长春:吉林大学,2008.

[103]CHEN Q,LUO S,ZHAO Z.Microstructural evolution of previously deformed AZ91D magnesium alloy during partial remelting [J].Journal of Alloys and Compounds,2009(1-2):726-731.

[104]LUO S J,CHEN Q,ZHAO Z.Effects of processing parameters on the microstructure of ECAE-formed AZ91D magnesium alloy in the semi-solid state [J].Journal of Alloys and Compounds,2009(1-2):602-607.

[105]JIANG J F,WANG Y,QU J J,etal.Microstructure evolution of AM60 magnesium alloy semisolid slurry prepared by new SIMA [J].Journal of Alloys and Compounds,2010(1-2):62-67.

[106]JIANG J F,LIN X,WANG Y,etal.Microstructural evolution of AZ61 magnesium alloy predeformed by ECAE during semisolid isothermal treatment [J].Transactions of Nonferrous Metals Society of China,2012,22(3):555-563.

[107]CHEN Q,YUAN B G,ZHAO G Z,etal.Microstructural evolution during reheating and tensile mechanical properties of thixoforged AZ91D-RE magnesium alloy prepared by squeeze casting-solid extrusion [J].Materials Science and Engineering:A,2012(537):25-38.

[108]ZHANG Q Q,CAO Z Y,LIU Y B,etal.Effect of asymmetrical deformation on the microstructure evolution of semisolid AZ91D alloy [J].Materials Science and Engineering:A,2008(1-2):260-265.

[109]WANG J G,LIN H Q,LI Y Q,etal.Effect of initial as-cast microstructure on semisolid microstructure of AZ91D alloy during the strain-induced melt activation process [J].Journal of Alloys and Compounds,2008(1-2):251-258.

[110]CHEN T J,JIANG X D,MA Y,etal.Microstructural evolution and phase transformations during partial remelting of AZ91D magnesium alloy refined by SiC [J].Journal of Alloys and Compounds,2010(1-2):147-154.

[111]CHEN T J,MA Y,WANG R Q,etal.Microstructural evolution during partial remelting of AM60B magnesium alloy refined by MgCO3[J].Transactions of Nonferrous Metals Society of China,2010,20(9):1 615-1 621.

[112]GUAN R G,ZHAO Z Y,ZHANG H,etal.Microstructure and properties of Mg-3Sn-1Mn (wt%) alloy processed by a novel continuous shearing and rolling and heat treatment [J].Materials Science and Engineering:A,2013(559):194-200.

[113]YANG L Q,KANG Y L,ZHANG F,etal.Rheo-diecasting of AZ91D magnesium alloy by taper barrel rheomoulding process [J].Transactions of Nonferrous Metals Society of China,2010,20(6):966-972.

[114]YANG L Q,KANG Y L,ZHANG F,etal.Microstructure and mechanical properties of rheo-diecasting AZ91D Mg alloy [J].Transactions of Nonferrous Metals Society of China,2010,20(3):s862-s867.

[115]ZHANG X L,LI T G,TENG H T,etal.Semisolid processing AZ91 magnesium alloy by electromagnetic stirring after near-liquidus isothermal heat treatment [J].Materials Science and Engineering:A,2008(1-2):194-201.

[116]ZHANG X.L,LI T J,XIE S S,etal.Microstructure analysis of rheoformed AZ91 alloy produced by rotating magnetic fields [J].Journal of Alloys and Compounds,2008(1-2):106-112.

[117]ZHANG L,WU G H,WANG S H,etal.Effect of cooling condition on microstructure of semi-solid AZ91 slurry produced via ultrasonic vibration process [J].Transactions of Nonferrous Metals Society of China,2012,22(10):2 357-2 363.

[118]NAMI B,H RAZAVI,S M MIRESMAEILI,etal.Impression creep properties of a semi-solid processed magnesium-aluminum alloy containing calcium and rare earth elements [J].Scripta Materialia,2011,65(3):221-224.

[119]NAMI B,SHABESTARI S G,MIRESMAEILI S M,etal.The effect of rare earth elements on the kinetics of the isothermal coarsening of the globular solid phase in semisolid AZ91 alloy produced via SIMA process [J].Journal of Alloys and Compounds,2010(2):570-575.

[120]YANG M B,SHEN J,PAN F S.Effect of Sb on microstructure of semi-solid isothermal heat-treated AZ61-0.7Si magnesium alloy [J].Transactions of Nonferrous Metals Society of China,2009,19(1):32-39.

[121]ZHANG L,WU G H,CAO Z Y,etal.Effects of Ca content on the microstructure of semisolid Mg-13Al alloy produced via isothermal heat treatment [J].Journal of Alloys and Compounds,2012(534):52-58.

(编辑白林雪)

作者小传

吴国华(1964-),男,博士,上海交通大学材料学院教授,博士生导师。上海市优秀学科带头人,韩国机械与材料研究院高级访问学者。上海航天先进材料及应用技术联合实验室主任,轻合金精密成型国家工程研究中心副主任,材料能量场制备研究室主任。全国镁合金材料与应用技术专业委员会副理事长,中国铸种铸造及有色合金技术委员会委员,全国铸造材料及工艺专业委员会委员,全国热成形标准技术委员会委员《Transactions of Nonferrous Metals Society of China》、《China Foundry》、《中国有色金属学报》、《铸造》、《特种铸造与有色合金》和《铸造设备与工艺》杂志编委。主要研究方向为高性能轻合金材料开发、液态精密成型、半固态成型、材料绿色制备。近几年,已主持或参与国家973计划课题、国家航天重大专项、国家航空重大专项、国家863计划、国家发改委新材料示范工程、国家十五攻关计划、国家十一五科技支撑计划、国家自然科学基金、国家博士点基金、上海航天基金等科研项目40余项。获国家及省部级科技奖励7项。在国内外重要刊物上发表学术论文150余篇。作为第一发明人已授权国家发明专利20余项。教学研究成果“‘材料加工原理’课程改革与探索”获上海市教学成果一等奖。

DOI:10.3969/j.issn.1006-4729.2015.04.002