尿素装置中压分解器换热管泄漏原因分析及对策

2015-12-21李辉陈兵西安石油大学陕西西安710065

李辉 陈兵(西安石油大学,陕西 西安 710065)

1 概述

中国石油塔里木油田石化分公司2640t/d尿素装置采用意大利SNAM氨汽提工艺流程,是国内目前陆上最大的单套尿素生产装置。中压分离器(V102)、中压分解器(E102A/B)、中压分解器液位槽(L102)是三合一设备,共有1446根换热管,由国内制造。2010年5月19日投料试车,至2011年4月发现设备内漏,严重影响装置正常生产,被迫停车检修。

2 事故现象描述

2010年5月19日,塔里木石化分公司大化肥项目顺利投产,自2010年8月开始,尿素产品镍含量检测偶尔发现镍含量超标现象。

在2011年8月2日,由于发现E102换热管漏,装置被迫停车检修,E102B解体检查,发现下管板有6根换热管堵塞并且换热管被腐蚀残渣堵塞较多(见图1),对堵塞物进行清理后,安排检测单位进行内窥镜检查,发现部分换热管已腐蚀破裂(见图2),对全部1446根换热管内窥镜检查后,共发现36根换热管腐蚀破裂。

之后从E102B底部进行涡流缺陷检验,发现腐蚀破裂的、外部缺陷达C/D级(C级,外部损伤达壁厚的60%-80%;D级,外部损伤达壁厚的80%-100%)、剩余平均壁厚≤1.25mm及内部有缺陷的换热管共242根,占总管数1446的16.74%。对这些换热管实施堵管处理后,对E102B进行水压试验,发现E102A的压力也上升,说明A和B共用的换热管有贯通伤,持续试验,压力1.8MPa,稳压30分钟,未发现渗漏。开车后,负荷逐渐加满,运行正常。

201 1年1 2月6日,发现V110蒸汽冷凝液电导开始上升,最大时达到400 uS/cm。为了保证连续生产,外接管线将E102B换热后的蒸汽冷凝液直接外排,去V110蒸汽冷凝液电导下降为30 uS/cm。

201 1年1 2月28日,为了避免设备的严重腐蚀,E102再次解体检查,进行了1204根换热管的涡流检验,发现又有换热管破裂,最终对腐蚀破裂的、外部缺陷达C/D级、剩余平均壁厚≤1.45mm及内部有缺陷的换热管共126根进行了堵管处理,现共堵管368根,占总管数1446的25.45%。开车后至今无泄漏,但由于堵管太多,装置运行负荷91%。

3 设备结构及制造特点、难点

E102A/B为整体换热器,为上下两部分,有1446根换热管,规格为Ф38*2.5*9000,材质为00Cr17Ni14Mo2,由中间双层管板分开,管板为16Mn三级锻件,厚度85mm。双层管板与换热管采用强度胀接密封,保证密封性能和抗拉脱强度。由于E102A壳侧用0.55MPa、155℃的低压蒸汽对介质加热,而E102B壳侧用2.17MPa、219℃的蒸汽冷凝液对介质加热,A和B加热介质的压差较大,中间管板的密封性至关重要,如密封不佳,将导致加热介质由压力高端向压力低端泄漏,影响正常工艺操作。这也是该设备的制造难点。

4 原因分析

4.1 换热管材质

按照专利商意大利SNAM公司的工艺包文件要求,该设备换热管材质为316L不锈钢(相当于国内不锈钢00Cr17Ni14Mo2),专利商同时要求该换热管化学成份必须保证以下最小含量:Cr17%,Ni12.5%,Mo2.5%,但由于设计院的设计图纸没有注明换热管材质的上述要求,只说明材料为00Cr17Ni14Mo2,制造商按照图纸要求采购材料,质量证明书上显示,该批换热管主要化学成分为:Cr16.4%,Ni12.1%,Mo2.06%,虽然符合《GB/T12771-2000流体输送用不锈钢焊接钢管》的要求,但没有满足专利商对材质的要求。

4.2 试车过程存在超温现象

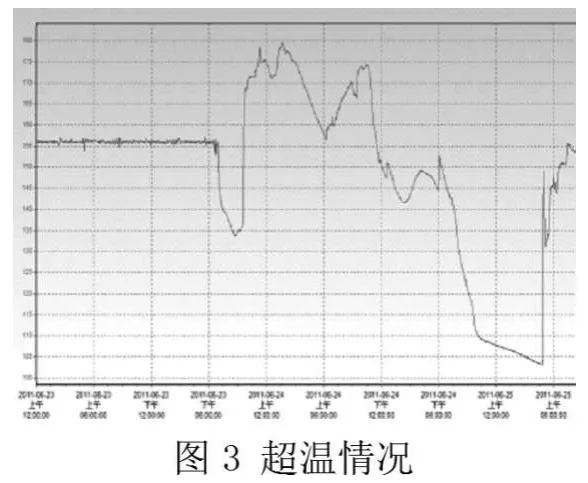

由于新员工开新装置,处于磨合期,加上员工实习主要在CO2汽提法的装置(没有中压分解器),对中压设备的操作不熟悉,导致试车过程存在超温现象,尤其是装置开停车过程。如曾经一次停车期间L102岀液温度数小时达170℃以上(见图3)。

介质温度对设备腐蚀的影响十分明显,由于温度的升高可以增加活化态和钝化态的腐蚀速度,使不锈钢的钝化区变窄,加速了材质的活化,提高了设备的腐蚀速率。

在165℃以下时,温度变化对不锈钢腐蚀的影响较小。但温度在165—200℃时,腐蚀速率将增加3—4倍。操作温度对设备腐蚀影响很大,当操作温度超过设计温度,即使只有1——2℃,设备的腐蚀增加也非常明显。

当设备处于正常状态时,生产出的尿素呈白色半透明状。如果设备发生腐蚀,尿素颜色会根据腐蚀程度不同由不同的变化。设备腐蚀越严重,尿素颜色越深,其变化趋势为:白色→浅黄色→红棕色→棕褐色。2010年8月,有一段时间生产出的尿素为浅黄色和红棕色,说明有设备的钝化膜已被破坏或根本无法形成钝化膜,设备完全处于活化加速腐蚀状态。当时尿素产品Ni含量达0.8ppm,及时安排化验按照流程分段取样分析,结果如下:尿素合成塔0.09ppm,汽提塔0.09ppm,中压分解器0.68ppm,低压分解器0.73ppm,产品尿素0.8ppm。排除尿液被不断提浓的影响,说明中压分解器处于加倍腐蚀状态。

4.3 制造缺陷

在设备制造过程中,制造厂曾反映该设备中间管板胀管后一试压就漏,派技术人员会同设计院主要容器设计人员去制造厂,最后借助工业内窥镜发现1446根换热管中有2根漏胀、13根管未满胀,经过补胀后试压合格。但本应一次胀接成型就保证不漏,被制造厂胀了6遍,导致换热管过胀处壁厚严重减薄,强度大为减弱,在腐蚀环境下更易泄漏。从堵漏后试压发现E102A/B导通来分析,极可能是中间管板胀接处出现破裂。

4.4 换热管堵塞影响

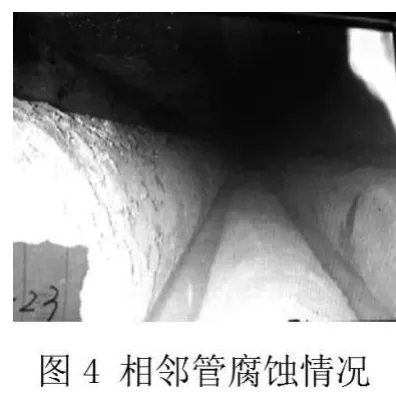

解体检查时发现6根换热管被堵塞,对堵塞物进行分析化验后确认是氨合成塔触媒灰与腐蚀金属物的混合物,该6根换热管用内窥镜检查全部破裂(可以看见相邻的换热管)。由于尿液被封闭在换热管内,钝化空气大量逸出,钝化膜破坏严重,被壳侧219℃的蒸汽冷凝液持续加热,导致腐蚀加剧,最先破裂。

而该管破裂泄漏后,腐蚀介质对相邻换热管外壁形成腐蚀环境,同时壳侧温度较高,导致相邻管腐蚀速率加快(见图4),可见相邻换热管外壁已被腐蚀得极不光滑。

4.5 冲刷的影响

由于E102B壳侧蒸汽冷凝液入口没有设计防冲板,2.17MPa的蒸汽冷凝液直接冲击着靠近入口的换热管,使换热管剧烈振动,导致换热管穿过折流板处高频振荡,也会加快换热管腐蚀。从检测单位出具的涡流检测需堵管分布图来看,蒸汽冷凝液入口大量换热管需要堵管。

5 对策措施

5.1 鉴于E102A/B堵管过多,严重影响装置负荷,现全装置负荷为91%,不能满负荷运行。现已选择国内著名压力容器制造商重新制造新的设备,针对分析出的原因,与设计院充分沟通,新造设备采取了以下改进;

5.1.1 按专利商SNAM要求,将原316L换热管换为比专利商要求还高的316L mod材质,提高材料的防腐蚀能力。

5.1.2 在E102B的蒸汽冷凝液入口增设防冲板,确保高温冷凝液进入时不对换热管形成强烈冲击。

5.1.3 在管板增设排水导淋,避免冬季停车时由于壳体内积液排不干净导致设备冻坏。

5.1.4 严格监督设备制造质量,选择国内最好的合肥通用所派设备监造人员驻厂监造,同时设置了换热管材料到货验收、换热管与管板胀接、换热管与管板焊接及水压试验四个停检点,确保每道工序质量。重点控制胀接效果,保证以便成型。

5.2 优化工艺操作,加强指标考核。严格控制系统氧含量同时坚决避免E102的超温现象,尤其是在开停车期间,措施如下:

5.2.1 开车时按操作规程及时投用C02压缩机K101入口钝化空气并投用钝化空气压缩K102,确保第一时间提供充足的氧气形成钝化膜。

5.2.2 正常生产时,稳定汽提塔出料量,严格控制L102出液温度在设定值160℃以下,液位在40%-50%之间,防止长时间满液,造成换热管浸泡在高温尿液中,加剧腐蚀。

5.2.3 封塔停车后,尽量将L102液位降至最低,同时打开中压平衡管线防止尿液从C101倒压回V102。若封塔时间较长,应从汽提塔E101出液管线处加水对V102进行走水稀释清洗。

5.2.4 通过将V109来蒸汽冷凝液切至跨线、关闭增加蒸汽阀门TV1021等方法第一时间隔离E102A/B的加热源,防止对E102A/B中不流动的无氧尿液持续加热造成超高温度引起腐蚀加剧现象的出现。

5.2.5 坚持和重点进行氧含量与镍含量常规分析,对设备的状态变化做到第一时间了解掌握。

5.2.6 责任工程师组织相关岗位人员进行操作培训,使操作人员了解工艺超温对设备的危害的严重性,统一共识。同时对相关操作指标实行严格考核。

6 效果验证

201 2年8 月新设备更换后,运行至今,再没有发生过尿素产品镍含量超标的情况,2014年检修期间对E102B换热管进行了涡流检查,未发现换热管壁厚严重减薄的现象,设备运行良好。

[1]陈留栓主编.氨汽提尿素市场工艺培训教材.化学工业出版社,2005.

[2]尿素优化生产工艺技术与设备操控及维护使用手册.北方工业出版社,2006.

[3]梁国斌,曹淑慧.尿素中压分解器列管泄漏原因分析及对策.大氮肥,2002年第1期.