MGGH技术在600MW机组中应用的技术、经济性分析

2015-12-21刘尚前内蒙古岱海发电有限责任公司内蒙古乌兰察布013700

刘尚前(内蒙古岱海发电有限责任公司,内蒙古乌兰察布,013700)

MGGH技术在600MW机组中应用的技术、经济性分析

刘尚前

(内蒙古岱海发电有限责任公司,内蒙古乌兰察布,013700)

针对传统湿法脱硫系统中烟气-烟气再热器(GGH)能耗高、阻力大、维护量大等问题,本文引入了MGHH技术,介绍了其工艺原理,并以600MW机组为例,将其与传统的GHH进行了技术和经济性的应用比较,结果表明采用MGGH技术进行烟气处理系统改造,能够有效优化脱硫效率、余热回收,实现烟气零泄漏、节能降耗,满足了国家环保高要求。

MGGH技术;600MW机组;工艺原理;优势

0 引言

当前,在湿法脱硫系统中常设气-气换热器(GGH)装置,其在低硫煤电厂使用效果尚可,但漏风率达1-3%,无法达到现阶段的超低排放要求;在中高硫煤电厂使用的GGH普遍出现了漏风、腐蚀、堵塞甚至导致跳机,既不能达到超低排放,也影响电厂安全运行,且自从“史上最严”的中国火电大气污染排放新标准开始执行之后,头顶这一环保“紧箍咒”,不少煤电企业开始探路烟气的超低排放。

MGGH技术作为超低排放技术,是一种基于热媒体为载体的烟气余热利用气气换热装置,具有烟气余热回收和脱硫后冷烟气再热相互独立完成的优势,能够提升SO3去除率,解决SO3腐蚀的难题,不存在冷热延期短路造成SO2泄露等问题,更表现出良好的节能、环保效果,是当前电厂进行脱硫系统改造的主要发展方向。基于此,本文以600MW机组为应用实例,对比分析了MGGH与GHH的技术、经济性,以此为电厂烟气处理工序的的转型发展提供参考。

1 MGGH技术的工艺原理

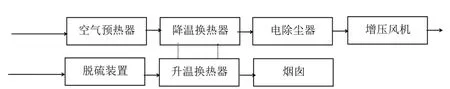

MGGH热媒体气气换热装置,分为烟气冷却器和烟气加热器,其原理是利用原烟气的热量通过烟气冷却器的换热管加热热媒介质(多以水为热媒介质),再利用加热后的热媒介质循环至烟气加热器的换热管以加热净烟气,通过提高净烟气的排放温度,减少烟气冷凝结露,提高烟气抬升力,促进烟气扩散,能有效消除“冒白烟”现象,解决“石膏雨”问题,其具体工艺原理如图1.

图1 MGGH技术的工艺原理

图2 MGGH技术的工艺流程

图3 电厂MGGH工艺布置方案

利用MGGH技术的除尘+湿法烟气脱硫工艺方式中,通常降温换热器设置在锅炉空气预热器后,升温换热器设置在脱硫吸收塔出口,先用原烟气加热工作液体,通过热煤密封循环流动,工作液体再利用自身携带的热量加热脱硫塔出来的净烟气,使其温度从50℃左右升到80℃以上,以此实现余烟再利用和高效除尘、脱硫多种功能,其工作流程如图2。

2 MGGH技术在600MW机组中应用设计

2.1 MGGH技术在600MW机组中的设置方案

MGGH 总体布置采用双烟道错列管排逆布置,在空气预热器和电除尘器之间的水平保管烟道上布置MGGH热回收器(MGGH—H/E,第一级换热器),将烟气温度从158℃降至95℃,在脱硫吸收塔与烟囱之间的水平烟道上设置再加热器(MGGH—R/H,第二级换热器),将烟气温度从30℃至80℃。烟气从空气预热器出口进入两个水平烟道,烟气不断冲刷省煤器蛇形管束,由凝结水系统流来的低压加热器主凝结水,经布置在上方的热回收器入口集箱进入,经蛇形管排流入布置于下方的出口集箱,通过一根凝结水母管汇集后,在经循环水泵增压后引入脱硫出口烟道在加热器降温,最终凝结水在除尘器入口烟道与脱硫出口烟道之间形成一个封闭式的循环系统。通过此工艺方式,可实现烟气余热利用、高校除尘和脱硫,有效提升SO3去除率,缓解电除尘下游设备及烟囱等设备的腐蚀的问题。

2.2 相关技术方案说明

(1)防止磨损的技术措施:首先,针对烟尘浓度较高的情形,在全部换热管排迎风面的前端逐排布置专用防磨与导流稳流装置,在换热管所有瓦头位置加设防损瓦,提升抗磨性能;其次,可采用CFD计算机气流分布分析+物模试验的方法,确保受热面烟气流畅均匀,避免出现局部高风速、高浓度磨损区等。

(2)防止积灰措施:设置合理的烟气流速;结合烟气中飞灰粘度指数的分析,可采用不同间距、形式的换热翅片;采用清灰辅助手段,如烟气流速较低以及停机检修时,可利用辅助吹扫方法(压缩气体、声波吹扫或蒸汽吹灰)清除换热管上残余积灰,且依需要,停机时可以水辅助冲洗,实施彻底清扫。

(3)防腐蚀措施:控制换热管的进水温度达到水露点(约为40℃,具体数据由计算确定)+20℃以上,可避免换热管发生低温腐蚀;依照有限腐蚀法设计选型,合理选取腐蚀余量,所有换热管管壁均应满足特殊设计寿命要求;针对不同区域、工况,进行换热管选材,高温区段换热管可选择中厚壁、20号钢材,低温区段的换热管可选择ND钢等优质的抗腐蚀材料,以提升抗腐蚀性能。

3 MGGH与GGH在600MW机组运行中的性能比较

3.1 技术优势分析

(1)降低能耗,节约运行成本:在除尘器之前布置MGGH放热段,入口烟气温度由135℃降至90℃左右,烟气流量降低8%,引风机电耗也随之下降8%,THA工况下每台引风机电耗能够降低516KW;同时,烟气温度的降低,降低了烟气流量,可保证除尘效率、节省脱硫用水,从而提升脱硫效率及脱硫塔内零部件的使用寿命。

(2)解决了湿法脱硫工艺中SO3腐蚀难题,在除尘入口烟气温度降低后,烟气中的SO3可以与烟气中的水分融合成烟酸(H2SO4)小液滴,经由高浓度的飞尘吸附之后较易被除尘器捕捉并除掉,有效避免了SO3对下游设备的腐蚀。

(3)零烟气泄漏,能有效利用回收的热量。MGGH工艺采用管式烟气加热器,无泄漏,同时,可将回收的烟气余热用于烟气再热系统、烟气余热回收加热凝结水系统、采暖供热系统,降低发电煤耗,提高机组的热经济性。

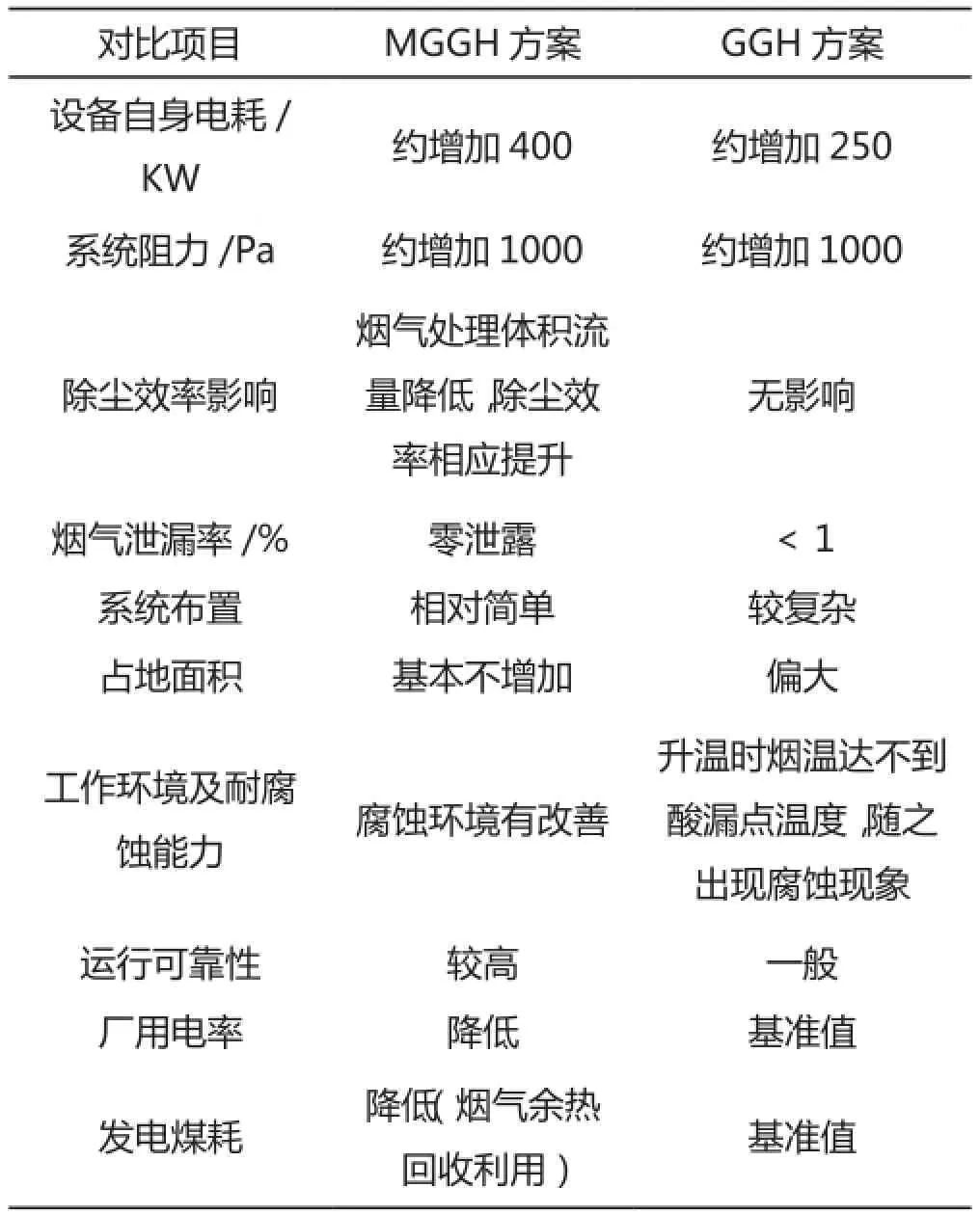

综合所述MGGH与GGH的技术对比分析如表1

表1 MGGH与GGH的技术对比分析

3.2 经济性优势分析

(1)机组循环热效应

MGGH工艺中换热过程采用凝结冰开式循环方式,换热介质拟采用低压加热器出口的凝结水,其经由换热过程升温后可再返回凝结水系统,同时考虑在MGGH—H/E热回收器及MGGH—R/H再热器进出水段增设旁路,经由旁路切换,可实现低温省煤器功能转换。

运用MGGH工艺,在满负荷工况状态下,MGGH热锻烟气和冷锻烟气分别从135℃降至90℃,50℃升至80℃,以全部冷却水(2100t/h)进入MGGH系统的换热工艺,鉴于换热器换热效率及过程热损耗,热段冷却水吸收烟气余热后由82.3℃升至103℃,冷却冷水释放余热后由102℃降至85℃,经换热冷却水温升余量为2.7℃,实现了环保排放标准和余热再利用的双赢。初步估算,与GGH相比,MGGH机组热耗可降低7kJ/(KW·h),依机组满负荷运行600MW,年利用小时5500h,燃煤价格为300元/t估算,MGGH可实现 38.5530万元/年。

(2)运行成本

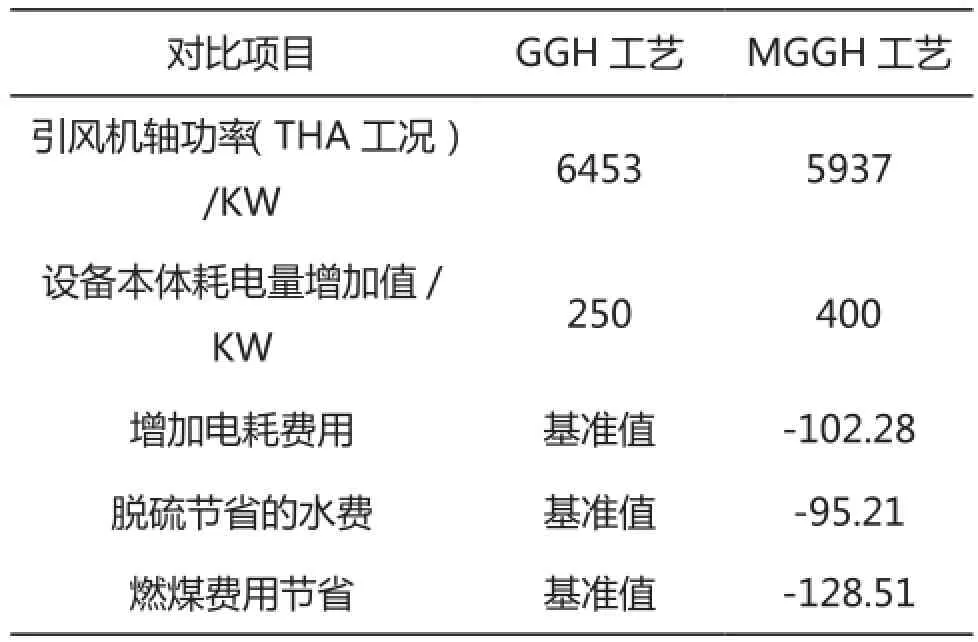

MGGH与GGH运行成本对比分析如表2

表2 MGGH与GGH运行成本运行成本分析

由表4分析可知,采用MGGH工艺后降低了电、煤、水耗,这些能耗年运行费用约减少326万,经济效益明显,如通过旁路切换,全部实现低温省煤器功能,节能降耗效益将会更加明显。

4 结语

结合上述MGGH技术在600MW机组中的应用分析,利用MGGH技术的除尘+湿法烟气脱硫工艺方式融合了余热回收利用、高效脱硫及除尘等多种功能于一体,且突破了传统GGH漏风、腐蚀和拥堵难题,具有技术和经济性优势,是未来电厂脱硫系统改造的必然发展方向。

[1]龙辉,MGGH技术在1000MW超超临界机组应用展望[J].中国电力工程顾问集团公司,研发中心,北京,2009.11.1-20.

[2]陈文理. MGGH技术在1000MW机组中应用的技术、经济性分析[J]. 电力建设,2014,05:103-107.

[3]龙辉,王盾,钱秋裕. 低低温烟气处理系统在1000MW超超临界机组中的应用探讨[J]. 电力建设,2010,02:70-73.

Technical and Economic Analysis Of MGGH Technology Application in 600MW Units

Liu Shangqian

(Imer Mongolia Daihai Electric Power Generation Co. Ltd,Inner Mongolia Wulanchabu,013700)

Due to GGH has high energy consumption,large resistance,heavy workload,this paper promotes MGHH technology,introduce its process principle,taking a 600MW units as an example,through compare with GGH,it proved that application of MGGH technology can effectively optimize the desulfurization efficiency, waste heat recovery, no gas leakage, energy saving , satisfy the high requirements of environmental protection.

MGGH technology; 600WM units; Process principle; Advantages

TM621

A