计算机模拟狭缝口模内熔体的流动行为

2015-12-21刘群

刘 群

计算机模拟狭缝口模内熔体的流动行为

刘 群

(南昌大学人民武装学院,江西省南昌市 330043)

采用有限元方法,分析狭缝口模截面内熔体的流动行为,运用计算机程序分析改进后矩形口模的效果,从而判断对熔体流速的影响。结果表明:熔体在靠近口模壁的时候,流速较小,越是靠近中心位置,流速越大,尤其在矩形口模处,熔体流速较大,改进口模后,流速减小;熔体流速受口模宽度和高度的影响,熔体流速最大值出现在口模中心处,高度过大会造成口模内最大流速向两侧偏移,浪费大量材料。

塑料熔体 有限元方法 狭缝口模 模拟 速度分布

设计口模时,通常采用特定公式分析口模在制作中的参数是否准确,然后通过模拟熔体的流动性,建立机头流道的模型,从而分析口模的设计是否合理,并及时调整不合理的地方,确保口模尺寸的准确性。运用有限元方法对流体在机头中的运动做立体的路径跟踪,分析流体在机头中的时间分布。运用立体有限元方法,能够模拟流体在机头中的流速和流动过程,从而利用计算机技术,结合相关的参数,分析熔体在机头中的流速以及横向的流速[1]。在分析熔体流速的过程中,可以分别计算不同的分布速度,以确定口模内熔体的流动是否匀速,在口模中是否会出现熔体停滞的问题。由于狭缝型机头中的压力较大,因此会导致熔体不能正常流动,使熔体的流速下降。为了使塑料熔体匀速流动,口模形状一般都是两边宽中间窄,这样能防止口模在压力作用下变形,导致熔体不能正常流动。运用有限元方法可精确计算熔体的流速,分析熔体在不同阶段的速度差异,并能运用矩形口模进行完善[2]。

本工作采用有限元方法,分析狭缝口模截面内塑料熔体的流动状态,运用计算机编程的方法,对矩形口模的改进进行分析,从而判断熔体的流速变化。

1 数学模型

在分析流体流动时,一般采用牛顿流体,并对流体的成分和黏度进行分析。挤出过程中,塑料熔体在口模中的流动是等温流动,为简化分析流程,采用假设的方法,分析熔体的流动。假设熔体体积和流率不变,则熔体为稳态流动,而且熔体呈单方向流动,此时会产生轴向的速度分量,即使熔体黏度较大,但流道起伏不大,流动也较平缓。在模拟熔体流动中,设计恒温的模拟场景,且隔绝热量[3]。将熔体设置成黏性流体,分析其黏度与剪切速率的关系。在模拟熔体流动环境过程中,熔体会在管壁处发生移动,这时可运用有限元方法对狭缝的横截面积进行分析,建立一个三角形网络,在网络中分析熔体的流速[4]。

塑料熔体结构复杂,分析相关参数时,要确保管壁处没有滑移现象,熔体在壁面的流速为零,且流体不可压缩,密度恒定,流动在恒温条件下进行。分析熔体流速时,不考虑惯性和重力,流动为稳态流动。在对上述条件进行限定后,就可以分析不同黏度熔体的流速,从而能够对口模处进行控制。通过建立连续性方程,就可分析熔体的流速、应力和密度间的关系[5]。

2 数值求解

运用有限元方法可计算狭缝口模的横截面积,进而计算熔体的流速。建立口模的过程中应划分好求解的区域,从而确定熔体流速的计算流程。运用有限元方法进行模拟,构建有限元的结构网络,将不同单元都设计成刚度矩阵,然后将刚度矩阵结合起来,形成一个总的刚度矩阵。对有限元方法的边界条件进行限制,使总的刚度矩阵具有共同特征,防止发生奇异性特征,然后建立方程组,运用线性规划的方法求解。对结果进行验证和求解,绘制等值线图[6]。

2.1模型的建立和求解

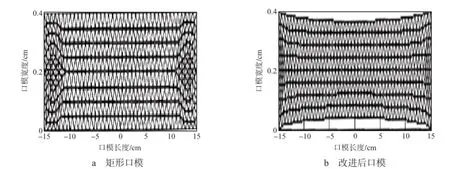

建立模型时,先确定狭缝口模的求解区域,并运用计算机编程的方法划分网格。分析塑料熔体的参数,按照边界条件求解。在对相关管材进行求解的过程中,应该分析口模处的熔体流速,从而确定熔体的分布情况,并建立有限元结构网络,然后完善单元的刚度矩阵。通过分析单元的刚度矩阵,采用迭代求解的方法,分析熔体的流动分布情况及熔体流速的规律。将管材口模横截面作为求解区域,运用计算机编程的方法,将网络按照流速的不同进行划分,分别分析芯棒无偏中和芯棒存在偏中时的速度[7]。在运用三角形网络进行有限元分析时,要确保网络均匀,在口模间距较大的位置划分网格的时候,要尽量划分得密集一些,在间距较小的位置,划分得稀疏一些,这样可以节约成本,而且计算的熔体流速较精确。在梯度较大的区域,需要设计比较密集的网格。网格划分结果见图1。

图1 改进前后口模的有限元分析Fig.1 Finite element analysis of the slit die before and after modification

2.2结果处理

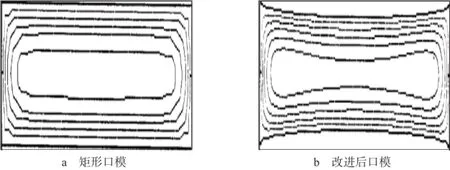

从图2可以看出:口模壁上,熔体的流速为零,与假设的内容相同,熔体在壁面上不会产生位移,速度的等值线呈密集分布,在中心处,等值线比较稀疏。这说明熔体在壁面处的剪切力比较大,而且产生了较大的速度梯度,因此等值线分布比较密集;在中心处,熔体受到的剪切力小,因此等值线分布比较稀疏[8]。从图2还可以看出:在口模中心处,熔体水平方向的流速不均匀,生产的制品会产生较大误差,会导致制品出现中间鼓的情况,而且机头长度和宽度的差值越大,这种现象越明显。在调整口模长度和宽度的过程中,等值线会发生较大变化,而且流速的最大值一般都在口模中央位置,塑料熔体在此处的分布也较均匀。

图2 改进前后口模的等值线分布Fig.2 Isoline distribution of the slit die before and after modification

3 应用实例

3.1实例1

在狭缝口模中挤出制备模板,假设环境温度为220 ℃,剪切速率为1 000 s-1,保持压力恒定,狭缝长30 cm,宽5 mm。将矩形口模划分形成400个节点和700个单元,将改进后的口模划分成500个节点和800个单元。然后根据等值线图和相关的参数,联立方程求解,计算熔体的流速,再运用计算机进行编程处理。从表1看出:从靠近口模壁到口模中心位置,熔体的流速逐渐增加,而且改进后的矩形口模内,熔体的流速明显降低[9]。

表1 改进前后矩形口模内熔体的流速Tab.1 Flow rate of the melt in the slit die before and after modification

横向流速受口模宽度的影响,在距离相等的空间中,熔体在狭缝壁面处的流速和梯度一般大于中心位置处。此外,狭缝壁面的高度对流速也有影响,高度过大,会造成口模内最大流速向两侧偏移,浪费大量材料[10]。

3.2实例2

口模尺寸为100 mm,在对口模的边界条件进行分析时,口模内壁处熔体的流速为零,而且塑料熔体在管壁上不会发生位移。在材料的选用上一般是软质聚氯乙烯,控制好熔体黏度,进行方程联立求解。分析熔体在流动过程中的前锋运动,然后将偏心芯棒和非偏心芯棒的口模的熔体流速计算出来,可以分析出熔体流速最大值一般在芯棒的附近。

4 结论

a)采用有限元方法分析了口模处的熔体流动行为,得出了熔体的流动规律,在一定程度上确保了熔体匀速流动。

b)熔体在靠近口模壁的时候,流速较小,越是靠近中心位置,流速越大。矩形口模内熔体流速较大,改进口模后,熔体流速减小。

[1] 张先明,贾毅,陆永胜. 计算机模拟狭缝口模截面塑料熔体流动行为[J]. 现代塑料加工应用,2003,15(3): 46-48.

[2] 李宏生,贾毅. 计算机模拟口模截面中塑料熔体的流动状态[J]. 中国塑料,2000,14(12):85-89.

[3] 柳和生,涂志刚,熊洪槐. 基于三维粘弹性罚函数有限元分析的塑料异型材挤出口模设计[J]. 模具工业,2007,33(1): 48-52.

[4] 赵国群,牟玥,秦升学. 异形材钢塑共挤成形机理及其数值模拟技术研究现状与发展[J]. 中国机械工程,2007,18(10):1248-1254.

[5] 任海燕. 中空制品挤出成型关键技术及应用研究[D]. 杭州:浙江大学,2014.

[6] 刘斌,江开勇,上官宁. 塑料挤出流动数值分析及其模具结构的设计优化[J]. 华侨大学学报:自然科学版,2008,29(4):481-489.

[7] 涂志刚,吴增青. 塑料异型材挤出口模的三维罚有限元设计[J]. 塑料科技,2002(3):42-46.

[8] 张延恒,唐跃. 计算机模拟技术在聚合物成型中的应用[J].工程塑料应用,2002,30(1):24-26.

[9] 杨超君,陈嘉真. 塑料挤出机头中熔体流动的均匀性分析[J]. 模具工业,1998(8):31-35.

[10] 柳和生,涂志刚,熊洪槐. 聚合物熔体在直线型异型材挤出口模内三维粘弹流动分析[J]. 应用基础与工程科学学报,2004,12(1):73-79.

Flow behavior of the melt in the slit die by computer simulation

Liu Qun

(Nanchang University People's Arms College, Nanchang 330043, China)

The flow behavior of the plastic melt in theslit die section was analyzed with the method of computer programming, then the effect on melt speed could be judged. The result showed that the flow speed was lower when the melt was close to die wall,while theflow speed was more higher when the melt was close to the core of die, especially in the rectangle die. After the die was improved the flow rate decreased. Melt speed was effected by the width and the height of the die, and the maximum was emerged in the core of the die. The maximum speed would shift to both sides of the die when the height was too high,which would lead to great waste of the materials.

plastic melt;finite element method;silt die;simulation;speed distribution

TQ 323.5

B

1002-1396(2015)06-0062-03

2015-06-25;

2015-09-16。

刘群,女,1978年生,硕士,副教授,2006年毕业于华中科技大学软件工程专业,研究方向为模糊控制。E-mail:615509559@qq.com;联系电话:13970806678。