探讨锅炉及压力容器焊接接头外观质量检验

2015-12-21李思宇茂名西南石化机械设备有限公司广东茂名525000

李思宇(茂名西南石化机械设备有限公司,广东 茂名 525000)

就目前国内特种设备制造情况而言,有相当部分制造企业没有对焊接接头外观检验采取足够的重视,外观质量检验合格后,方可尽心无损检测,这样不仅可以提高内部缺陷的检测率,而且还可以提高缺陷判定的正确率,另外,外观缺陷同样可能是特种设备发生破坏或者造成爆炸事故的根源,由此引出的事故屡见不鲜,因此,焊接接头外观质量检查是非常重要的,是检验内部缺陷的前提工作,也是保证设备质量以及以后能否安全使用的一个重要环节。

1.锅炉及压力容器焊接接头外观质量检验的主要内容

所谓外观检查,针对锅炉及压力容器焊接接头而言,指代承压设备的外形尺寸及焊接表面质量检查。表面各类缺陷及结构即全面变化处都会产生应力集中(见图1)。

根据图1可知,长方形板在出现缺口后,应力则会集中于缺口处,而实质上,原理长方形板作为规则的一种截面构件,应力应当是均匀分布的。若设定缺口处峰值应力为Qmax,总结分析可得,KT=Qmax/Qm。提示说明当长方形板截面尺寸改变越明显,则应力集中系数也会相应变大。

1.1 焊接工艺及外形尺寸应当符合文件要求

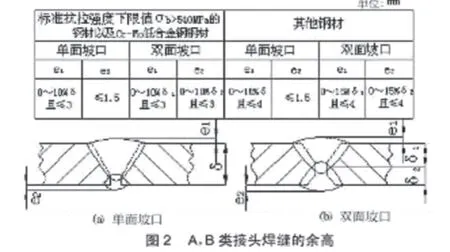

焊接是连接材料的一种工艺方法,焊接质量直接关系到锅炉及压力容器的产品质量及安全性能,故而焊接工艺的操作应当切实依循相关技术文件(《锅规》及《焊接工艺评定》)按步操作。于焊接过程中,为截面突变导致应力集中情形,焊缝不宜过高于母材。理论上而言,余高可适当提升焊缝截面承受载荷的能力,但是应力集中则可能导致材料使用寿命减短。同样,焊缝高度不宜低于母材,两者之间应当平滑适宜。把焊缝表面进行打磨处理,保证焊接材料与母材齐平,不仅能够减少发生应力集中情形,还可维持焊缝强度,是一种最为理想的焊接处理工艺。但是实际上该种工艺经济成本高昂,故而当前企业在考量企业经济效益的前提下,多于设备生产制造时均会保留余高,但是必须根据工艺要求将其控制在规定的合格范围之内(见图2)。

1.2 焊接应当避免产生裂纹、夹渣和气孔等

为保证焊接质量,促使焊缝结果满足工艺要求,对焊接过程中所需的活动、控制方法、操作步骤及人员职责分工等诸多需要控制的重点过程均应当进行综合考量。焊缝及其热影响区表面若出现裂纹无疑会影响其后期使用性能及寿命,同时也可能为运行过程中的锅炉及压力容器带来潜藏风险。一般情况而言,裂纹由焊接工艺应用不当引发材料出现局部断裂所致。裂纹出现处的端部会形成缺口,根据图1可知,该区域会产生应力集中,应力将高度集中在该部位,同时因为裂纹出现,焊缝热影响区表面承载面积因此而减少。这便意味着焊缝及其热影响区表面难以承受巨大应力,情况严重者可能会损坏锅炉及压力容器。故而,在进行锅炉及压力容器焊接接头外观质量检验的过程中,预防锅炉压力容器产生裂纹是必行举措。

之所以预防裂纹的产生是为了杜绝应力集中,降低承压设备承受荷载的能力,影响其使用寿命。同理,于锅炉及压力容器焊接过程中若有夹渣残留于焊缝中,承压设备同样会因为夹渣棱角引起应力集中,而于交变载荷下,夹渣棱角所指向点也会成为疲劳源。焊缝中的夹渣主要来源于焊条药皮和焊剂熔渣。故而,锅炉及压力容器焊接接头处表面夹渣的清理工作应当予以重视。笔者曾于一次锅炉压力容器质量检验过程中,先行采用水压法以对其承压设备进行焊接工艺评定试验,初始因未出现水介质渗,而后应用超声波检验方法时发现烟管与锅壳焊接处存有夹渣残留于焊缝表面,要求技术工人对夹渣处予以打磨后,发现焊缝表面存有极小缺口,而后补焊以修补。而假若夹渣埋藏较深,则无法通过简单打磨清理夹渣,可能需加大电流促使熔池将焊渣浮现于表面。很多情况下,外观表面未能清理彻底,极易影响机械其它方面缺陷的检出率,由此极有可能造成承压设备在已投入运行之后,引发安全问题。例:如若设备盛装的是一些易燃或有毒物质,则无疑为机械运行环境的周边人群的人身安全埋下隐患。

焊接接头中若存在气孔同样也会改变焊接结构的承载能力,降低其结构强度。分析其原因,结合图1可知,气孔周边产生了应力集中,且因为受力面积减少降低了焊接结构承载荷载的能力,由此可能导致气孔边缘产生裂口,逐步扩展为裂纹,使应力集中变得更加严重。

1.3 咬边质量及焊接外观应当符合文件要求

咬边由焊接参数选择不当,或操作方法不正确造成,指代产生于母材沿焊趾沟部位的槽或凹陷。一般情况而言,咬边不但会造成母材金属材质减薄,还可能会导致母材与焊缝处难以产生紧密连接,形成几何不连续,从而于咬边处产生应力集中,降低焊缝强度。一般情况下,焊接电流过大抑或焊条运动速度过快均会形成咬边。在处理该种情况时,如果母材厚度满足工艺要求,可承受打磨强度,则可通过打磨咬边处至圆滑过渡,以消除应力集中情形。

2.锅炉及压力容器焊接接头外观质量控制措施

由上可知,锅炉压力容器在制造过程中,只有严格依据《锅规》及《焊接工艺评定》进行操作方可保障焊接接头外观质量及承压设备的整体质量。针对此,笔者认为,制造企业及操作工作人员应当注意以下方面,以控制焊接质量:其一,制造单位应当建立并不断完善严密的质量保证体系,以确保承压设备的制作工艺及过程满足既定标准,符合法制法规要求。之中应当注意制造压力容器的企业要建立一个严谨、高效适合本公司情况的质量保证体系,必须保证所有制造出的产品符合法律法规标准的要求,要真正能做到这些,制造单位必须对进厂的所有材料进行严格控制,加强管理,不折不扣的按照压力容器制造容规的相关要求去做,首先材料进厂必须核对好材质证明文件,或者合格的有效复印件,核对材质证明文件上的各项指标符合相关标准,如果有质疑必须进行进一步的材料复检或者委托有资质的第三方机构检验。这是保证焊接质量的一个最重要的不可忽视的前提条件。其二,制造单位于承压设备制造前,应当加强对材料的质检力度,以保证材料各项指标符合标准需求,必要之时可进行复验。其三,技术操作人员应当严格根据设计图纸进行锅炉及压力容器的焊接工作。其四,制造单位应当建立完整且科学的工艺流程检验文件,在每道工序完成之后,操作人员及质量检验员都应于工艺流程转卡上签字,以便出现问题后追责至个人。同时也可防止不合格半成品进入下一道工序,予以返修之后方可进行下道工序。

3.结语

综上所述,锅炉压力容器制造过程中,锅炉、压力容器之间的焊接为制造锅炉压力容器不可缺少的一项工序,其质量的优劣直接关系到锅炉压力容器的整体质量及安全性能。只有严格依据相关标准要求进行焊接操作,规范化质量检验管理,严格控制焊接质量检验,特别是焊接过程的质量检验控制,方可有效规避承压设备引发的意外事故。

[1]包贵林.锅炉及压力容器焊接接头外观质量检验浅析[J].装备制造技术,2010(3).

[2]刘振洋.浅谈锅炉、压力容器焊接质量控制技术与管理[J].中国科技财富,2010(22).

[3]张恬.锅炉压力容器焊接方法与工艺探讨[J].商品与质量·学术观察,2014(4).

[4]徐潮.压力容器焊接的质量控制研究[J].中国机械,2014(4).

[5]李星,张磊,施展等.浅析锅炉、压力容器的焊接材料选用[J].商品与质量·学术观察,2014(6).