液氨储运系统泄漏事故应急处置设施

2015-12-21黄剑飞周斌斌

黄剑飞 周斌斌

(1.浙江圣泰安全技术有限公司,浙江 杭州 310013)(2.浙江省安全生产科学研究院,浙江 杭州 310012)

液氨在工业生产中应用极广,是目前制冷行业主要的制冷剂,化肥行业制取铵盐和氮肥,在金属退火生产中作为退火保护气的生产原料亦被广泛使用。由于液氨的爆炸性和毒害性,在储运过程中,发生泄漏后,可造成液氨挥发积聚引发爆炸和人员中毒等事故。

1.氨的危害分析

液氨为液化状态的氨气,又称为无水氨,是一种无色液体,具有腐蚀性,且容易挥发。它是气态氨加压到0.7-0.8MPa时形成的。

氨气与空气混合(含氨量为15.7%-27.4%时)遇明火、高热等激发能源能引起爆炸。与氟、氯等接触会发生剧烈的化学反应。若遇高热,容器内压增大,有开裂和爆炸的危险。

液氨泄漏会造成人员伤亡,根据<国家安全监管总局办公厅关于印发《首批重点监管的危险化学品安全措施和应急处置原则》的通知>(国家安全监管总局安监总厅管三[2011]142号)的规定:液氨小量泄漏,初始隔离30m,下风向疏散白天100m、夜晚200m;大量泄漏,初始隔离150m,下风向疏散白天800m、夜晚2300m。可见其泄漏后的危害范围之广,危害之大。

2.中毒、爆炸事故成因及特征

中毒:中毒是机体过量或大量接触化学毒物,引发组织结构和功能损害、代谢障碍而发生疾病或死亡的现象。化学毒物在空气中浓度超标,机体与毒物直接无防护接触,未及时发现并采取措施,是发生中毒事故的基本条件。

爆炸:爆炸分为化学爆炸和物理爆炸,本文仅讨论化学爆炸。

化学爆炸是物质浓度在爆炸极限内,在有助燃物的条件下,遭遇激发能源后短时间内完成化学反应,形成其他物质同时产生大量气体和能量的现象。物质浓度达到爆炸极限、助燃物和激发能源是这类爆炸的三个基本要素,这三个要素是任何化学反应能成为爆炸性反应所必须具备的,而且这三者互相关联,缺一不可。

3.防止中毒、爆炸事故发生的基本原则

对危险源及其风险的控制遵循消除、预防、减弱、隔离、联锁、警示和个体防护的原则。防毒、防爆的基本原则是通过对中毒、爆炸事故发生过程的特点进行分析,以便采取相应的防范措施,阻止第一过程的出现,限制第二过程的发展,防护第三过程的危害。

防止中毒事故发生的基本原则有以下几点:

3.1 防止毒物泄漏;

3.2 降低、控制毒物浓度;

3.3 切断毒物扩散途径;

3.4 减弱毒物对人员的伤害;

3.5 检测报警。

防止爆炸事故发生的基本原则有以下几点:

3.6 防止爆炸混合物的形成;

3.7 消除、控制激发能源的产生;

3.8 切断爆炸传播途径;

3.9 减弱爆炸压力和冲击波对人员、设备和建筑的损坏。

4.液氨储运系统防毒、防爆的安全技术措施

4.1 防止液氨泄漏扩散、防止氨气形成爆炸性混合气体

液氨在储运过程中,液氨在常温下的储存压力为0.8MPa左右。液氨槽车卸料口接通储罐进料口,接通气相平衡管,液氨通过卸车泵以液体形态通过管道送入储罐;液氨钢瓶使用时,根据需要连接钢瓶的液相出口管或气相出口管,通过管道送入使用装置。

液氨槽罐车、储罐、钢瓶内充满液氨,其输送、储存过程始终承压,输送系统中各结合部因受力疲劳破损或接口部位密封不严,在受压的情况下发生泄漏事故。一旦管道连接部位(接口、阀门、法兰片等)和罐(瓶)体薄弱部位破损,液氨泄漏与空气形成爆炸性混合气;由于液氨在管道流动生产的静电或其他激发能源(火花、明火、高热等),导致液氨储运系统发生爆炸事故。液氨泄漏使空气中氨气超标,作业人员在无防护设施的情况下接触,可导致人员中毒。故在液氨装卸、储存、输送时应确保液氨储运系统的密闭、防爆。

根据液氨泄漏气化扩散,氨气易溶于水的特性。将液氨储运系统设置在设有吸风吸收系统的隔离房内,可有效控制氨气的扩散;利用氨易溶于水的特性,在隔离房内加装水雾喷淋装置,一方面可有效避免氨形成爆炸性混合气体,另一方面可对泄漏的氨气进行初步的吸收。

液氨储运系统应急设施由在线氨泄漏检测装置、连锁保护装置组成。连锁保护装置由水喷淋系统、吸风系统、降膜吸收系统构成,并与在线氨泄漏检测装置形成联锁。水喷淋系统可分为水雾和水帘两部分,在隔离房内部设置水雾喷淋,并在吸风系统的吸风口处加装喷雾喷头,降低氨气的爆炸危险性,大量氨气混合水汽被吸风系统送入降膜吸收装置进行有效吸收;隔离房设置成两面有墙带顶的框架结构,未设墙体的两面进出口上方可以设置水帘,利用水帘隔绝氨气的外溢,配套吸风装置使隔离房内部形成微负压,有利于氨气的吸收,同时便于应急人员的进出。同时,考虑到联锁控制的可靠性,水喷淋、吸风机和降膜设施应设置远程手动启动按钮。

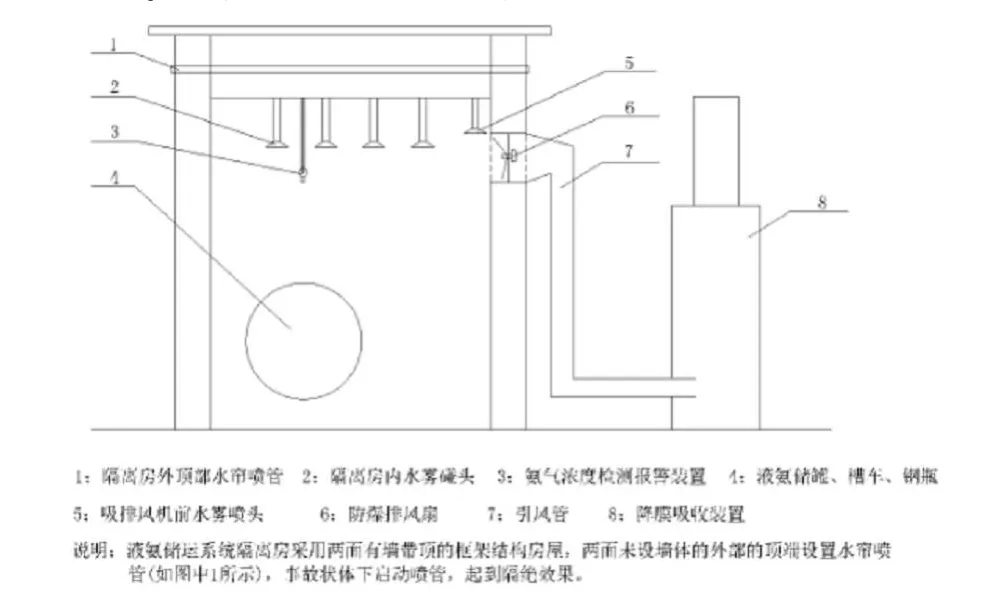

综上所述,当液氨储运系统发生泄漏时,通过氨气泄漏检测报警装置发出警报,自动联锁打开水喷淋系统,吸收泄漏的氨气,同时启动吸气排风扇和降膜吸收装置。实现对氨气的高效自动吸收。液氨储运系统泄漏事故应急处置设施示意如下:

4.2 消除、控制激发能源

液氨储运系统泄漏应急处置设施示意图

引起爆炸事故的激发能源主要有明火、高温表面、摩擦和撞击、绝热压缩、化学反应热、电气火花、静电火花、雷击等。所以对有爆炸危险场所,对这些激发能源要有严格的控制措施。

在液氨储运系统隔离房的设计时,应确保有足够的安全空间,避免碰撞和装卸、供气接管操作人员的操作不便,同时液氨储运系统必须有消除静电的措施。对于液氨槽罐车卸车装置,采用万向卸车装置。另外,对于隔离房内电气,则选用防爆型电气并接地,以消除电气火花和静电积聚。

液氨储运系统应严格按照《防止静电事故通用导则》(GB12158-2006)的有关要求执行,注意设备、管道的防静电跨接、接地处理。

另外,应使用不产生火花的工具,操作现场严禁烟火,严禁使用手机等。作业场所应定期进行防雷、防静电检测,确保安全。

4.3 隔离阻断,防止事故蔓延

首先,液氨储运系统区域应设置在独立的隔离间内,与其他生产、储存的区域之间保持足够的安全间距,相应贴临的采用防火墙分隔,并确保有足够的泄压面积,液氨储运系统区域内严格控制现场操作人员人数。

其次,使用钢瓶液氨的企业应将液氨储存场所和供气场所分开设置,严格控制液氨供气作业场所的存放量。设置在使用场所的液氨储罐或设备配套的自带液氨储罐,应严格控制储罐的容量,并靠使用场所外墙设置,贴临部分采用防火墙分隔。

再次,通入使用场所、设备的液氨管道应加装止逆阀。

4.4 检测报警

液氨储运系统区域严格按照《石油化工可燃气体和有毒气体检测报警设计规范》(GB50493-2009)的要求,设置氨气浓度检测报警装置,并与水喷淋装置、吸风系统联锁。若一旦发生氨气泄漏,检测报警仪可在设定的安全浓度范围内发出警报,可做到早发现、早控制、早排除,防止事故发生和蔓延扩大。

5.讨论

对于该方案的具体参数本文提出了初步的数据要求,供大家讨论、研究。

液氨储运系统泄漏事故应急处置设施的有效性取决于氨浓度在线监测与水喷淋、吸风、降膜吸收的联锁和相互匹配性。

对于应急处置设施的联锁功能,主要取决于氨浓度在线监测装置的灵敏度和反馈执行系统的可靠性,对于这部分功能,目前国内外有定型的设备可供选择。对于联锁的开启次序,水喷淋应首先开启,吸风、降膜吸收延后5S-10S开启,即确保消除氨的爆炸性,又能有效控制氨的扩散。

对于应急处置设施内各装置的匹配性,首先应确定吸风设施的排风量,其排风量的合理确定是整个应急处置设施有效运行的关键,影响排风量确定的因素有:隔离间的容积、氨气的泄漏速率和后续降膜吸收装置的吸收能力,根据《冷库设计规范》(GB50072-2010)第 9.0.2 条:“事故排风量应按 183m3/(m2·h)进行计算确定,且最小排风量不应小于34000m3/h”的相关规定,建议参照该标准确定。降膜吸收装置的吸收能力由吸风的排风量和氨气的泄漏速率影响,建议按每小时吸收储氨量30%的吸收能力确定。水喷淋系统供水强度需根据隔离间的几何体积确定,建议按启动5S-10S水喷雾装置喷洒的水雾能有效充满隔离间,水帘装置能有效形成匀质水帘为标准进行确定。

6.结语

预防事故发生主要从降低事故发生概率和减小事故危害程度两方面采取相应的措施,在一定的经济、技术条件下,事故发生概率是一定的,如何有效减小事故的危害,是控制预防事故的重要手段。

通过对液氨特性、危害分析,以及对其储运系统存在的危险因素辨识,本文针对目前对于液氨储运系统泄漏事故应急处置设施没有建立明确的标准要求的现状,提出了一套应急处置方案,该方案从理论上表明了可行性,仅作为建立液氨储运系统应急处置设施标准的一种思路和基础,对于该方案的具体参数还需在实际生产实践中进行验证。

[1]GB28009-2011,冷库安全规程[S].

[2]GB50160-2008,石油化工企业设计防火规范[S].

[3]GB50493-2009,石油化工可燃气体和有毒气体检测报警设计规范[S].

[4]刘春祥,蔡凤英,谈宗山.某液氨储罐泄漏的后果分析及对策[J].工业安全与环保,2004(10):18-20.刘茂祥,和贵山.液氨的安全使用与中毒模型分析[J].安全,2009(8):10-12.