水平井充填一体化化学防砂完井技术在海上油田的应用

2015-12-21刘言理大港油田公司石油工程研究院天津300280

刘言理(大港油田公司石油工程研究院, 天津 300280)

当前针对水平井防砂完井有很多种类,水平井在水平段由于各个方向压力不同,所以极易出砂,如果开采前进行防砂,此工艺实际为防砂完井。目前水平井防砂完井主要用纯筛管完井和砾石充填防砂完井等[1]。 随着井下情况越来越复杂以及水平井完井工艺技术水平的提高,水平井挤压充填一体化完井技术越来越被重视,水平井挤压充填一体化化学防砂完井技术将套管外挤压充填工艺和套管内循环充填技术结合在一起,有效防砂且最大程度降低了表皮系数。某海上油田开发井基本都是水平井,水平位移长,水垂比高,生产层位多为明化、馆陶、沙河街油组,受建井成本、周期以及施工风险等因素的制约,一些水平井完井采用套管固井,管内悬挂筛管的防砂完井方式,而在易出砂地层采用独立筛管防砂完井,防砂精度单一,筛管易堵塞,防砂效果差,开发效果不理想[2]。所以对水平井挤压充填一体化化学防砂完井技术的研究很有意义。

1 技术思路及技术要点

(1)技术思路 水平井挤压充填一体化防砂完井技术是将管内循环充填、管外挤压充填和独立筛管技术结合在一起,施工前先连接工具管柱,下到位后坐封桥塞,丢手后起出管柱,下入充填装置内管,对接成功,对充填管柱进行反加压,进行挤压充填作业,作业结束后提出管柱,关闭充填装置的充填孔,化学胶结砂,在72h之内会胶结在一起,并且保持需要的渗透率。

(2)技术要点及难点 ①在设计水平井工具时,其尺寸和结构要考虑井眼尺寸,确保管柱能顺利下入。②充填过程中不能停泵,要实现连续充填,优化泵注程序,避免提前堵塞,是该工艺的关键之处。③施工过程中要对管柱及工具反向施加压力,要求桥塞和充填装置能承受井口反向的压力。

2 充填防砂管柱设计

(1)管柱组合设计 丝堵+油管短节+一体化挤压充填装置油管变扣+组合缝筛管串+油管+油管变扣+水平井空心桥塞+油管变扣+外加厚油管串+至口。

(2)筛管尺寸设计 筛管尺寸的设计对于油井成功防砂至关重要,筛管缝宽要求能挡住绝大部分砂粒。对某油井,射孔油层厚度56m,油层套管外径139.7mm,所以选择筛管长度为59,在油层的上下各覆盖1.5m,筛管类型为组合缝割缝筛管,用激光技术切割成缝,挡砂精度0.2mm,基管外径89mm,钢级N80,壁厚6.5mm,缝宽0.2mm,缝密度为220条缝/m,缝形为组合缝,缝分布为平行分布,单条缝长80mm,缝间的轴向距离20mm,过流面积3520mm2/m。

(3)冲筛比设计 相关研究发现,冲管内径尺寸与筛管内径尺寸之比(简称冲筛比),低于0.6会大大降低充填效果和充填效率,当冲筛比达到0.8时,充填效率可达90%以上,可以保证充填效果和充填成功率[3]。这是由于挤压充填过程中,冲筛比提高,冲管与筛管之间的环空过流面积变小,环空内液流的流动阻力增大,迫使携砂液大部分都挤入地层中,在循环充填期间,携砂液在筛管与套管的环空内运动,从而不断冲刷“砂丘”,完成充填。此处,冲管选择外径Φ60mm,冲筛比为0.8,理论充填效率高达90%,满足充填防砂要求。

3 砾石尺寸选择和携砂液设计

砾石尺寸的设计在整个防砂完井过程中也非常重要,砾石尺寸过小,会导致油井流动阻力增大,减少油井产量。砾石尺寸过大,渗透率过大会导致出砂严重,最终防砂失败。经分析研究发现,采用密度较小的砾石,颗粒重力影响减弱,可以使其在较低排量下仍可以有效在大斜度段推进,并且较低的排量可以有效降低摩阻,降低井底施工压力,避免因井底施工压力过高导致地层破裂引起局部砂堵导致充填失败。最终,选取化学胶结砂的粒径0.8mm~1.2mm。携砂液粘度为50MPa·s,满足携砂和充填要求。

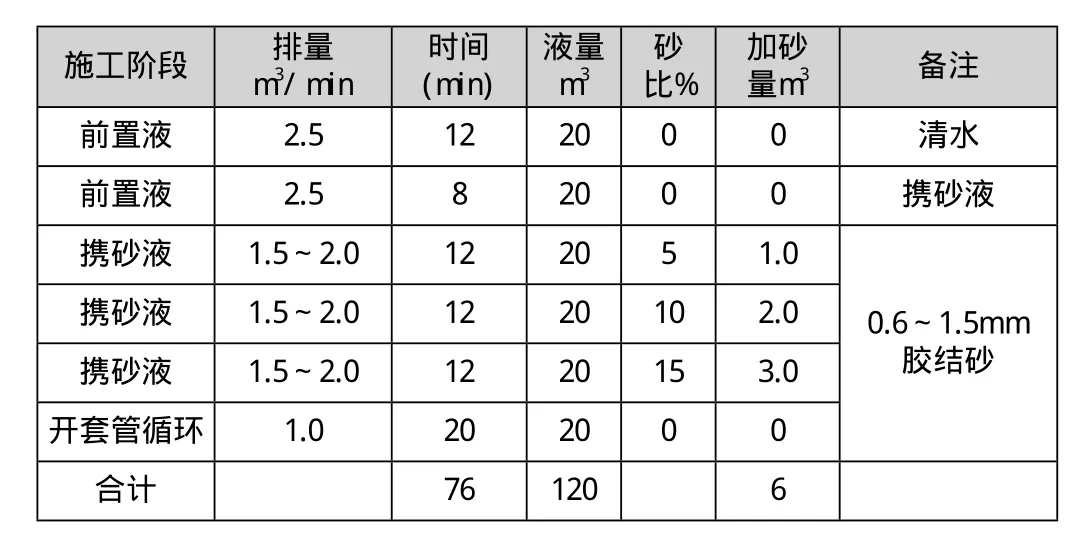

4 泵注程序设计

表1 防砂施工泵注程序设计

防砂施工泵注程序设计如表1所示,设计携砂液100m3,配液160m3,设计砂量6m3,备10m3。施工油压限压34MPa,套压限压18MPa(需监测套压值,安装记录仪器),如果施工泵压过高可提前结束挤压充填转循环充填。排量、砂比根据现场情况调整,砂比20%作为施工时调整方案。

5 现场应用

水平井挤压充填一体化防砂完井技术已经日趋成熟,在作业的过程中,能保证整个作业安全顺利,作业质量可以收到预期效果。下面以海上油田的油井为例进行说明。

(1)某油井概况 油井于2013.12.13完钻,完钻井深4078m,生产层位沙一段,最大井斜82.79°,完井油层套管外径139.7mm,内径124.26mm。本次依据地质设计进行射孔作业,射开Es1s的6#层,井3772~3778m,3814~3828m,厚度56m,孔隙度29.65%,渗透率584mD,含油饱和度22.32%,泥质含量11.35%。某油井的生产层位属于中孔中高渗,泥质含量较高的储层,同时井深、水垂比大、井斜大以及完井套管尺寸较小,这些都加大了管柱下入以及防砂施工难度。

(2)施工步骤 ①下入底带Φ116mm×1500mm橄榄型通井规通井至3500m并充分洗井干净;②5 1/2”套管刮削器+2 7/8"油管串至井口;③在桥塞座封位置3425-3435m反复刮削5次。刮削至3500m处,要求无遇阻,负荷正常。④大排量反循环洗井,直至进出口液体一致,洗井后对油管试压25MPa,稳压15分钟,压降小于0.5MPa为合格。⑤起出刮削管柱,甩刮削器。起刮削管柱边起边灌水。⑥射孔:根据地质要求进行射孔作业,操作按《射孔设计》进行。⑦下入充填装置、筛管、桥塞等防砂管柱串。⑧管柱下到预定位置后,先反洗井两周,投球,正打压,憋压后压力依次为4MP、8MP各稳压5分钟,上提管柱0.5m,继续打压至压力突降为零,起出丢手管柱。⑨下充填防砂服务管柱: 自下而上为,PDFW-60.3充填服务器+Φ60.3mm等径冲管120m+冲管变扣(23/8TBG(公)-27/8TBG(母))+Φ73mm油管串+Φ89mm油管串至井口。快到位时边循环边下放,记录负荷、泵压。(需要的Φ89mm油管调整短节由作业队准备。)⑩按照设计进行充填防砂。

(3)施工效果分析 某油井整个完井防砂施工过程顺利,从图1的防砂曲线可以看出油压最高32MP,没有超压,此次施工共计加砂6.9m3,最大砂比10%,加液共计171m3。截止目前,该油井防砂效果很好,没有出砂,生产稳定。

图1 某油井一体化防砂完井施工曲线

6 结语

(1)该一体化防砂完井工艺较以前的完井水平井防砂完井工艺有了很大的改进,该工艺将独立筛管完井技术、砾石充填技术有效地结合在一起,建立了多级防砂屏障,保证了防砂完井质量。

(2)水平井挤压充填一体化防砂完井技术对多口海上油井进行了现场应用,防砂效果都比较好,特别是对于大斜度井和水平井防砂效果尤为显著,为以后在其它油田的应用奠定了基础。

[1]董长银.水平井防砂完井力量与技术[M].中国石化出版社,2013.1.

[2]麻惠杰.管内挤压砾石充填防砂技术在水平井中的应用[J].油气井测试,2014,23(4)40-42.

[3]蒋希文.钻井事故与复杂情况[M].北京:石油工业出版社,2006:229-244.