浅析水泥窑富氧煅烧的节能减排效果

2015-12-21江旭昌

江旭昌

天津市博纳建材高科技研究所,天津 300400

摘 要 在采用富氧煅烧技术后预分解窑的产量提高、产品质量改善、煤电耗降低、需使用的空气量和排放的废气量减少,而这些指标的变化最根本的原因就是因为火焰温度可以提高和辐射能力加强。实践表明,富氧煅烧技术与传统空气燃烧相比,节约煤耗约5%~10%,吨熟料二氧化碳排放量约降低16~33 kg/t。但富氧气体的含氧量不是越高越好,控制在26%~31%之间才能取得最佳的经济效果。如果设备选型合理,脱硝效率一般可以达到15%左右或者更高一些,但不会超过20%,能够降低脱硝系统的运行费用。

关键词 富氧煅烧 煤耗 排放量 脱硝

浅析水泥窑富氧煅烧的节能减排效果

江旭昌

天津市博纳建材高科技研究所,天津 300400

摘 要 在采用富氧煅烧技术后预分解窑的产量提高、产品质量改善、煤电耗降低、需使用的空气量和排放的废气量减少,而这些指标的变化最根本的原因就是因为火焰温度可以提高和辐射能力加强。实践表明,富氧煅烧技术与传统空气燃烧相比,节约煤耗约5%~10%,吨熟料二氧化碳排放量约降低16~33 kg/t。但富氧气体的含氧量不是越高越好,控制在26%~31%之间才能取得最佳的经济效果。如果设备选型合理,脱硝效率一般可以达到15%左右或者更高一些,但不会超过20%,能够降低脱硝系统的运行费用。

关键词 富氧煅烧 煤耗 排放量 脱硝

0 引言

当通过某种技术措施生产出高于当地空气中氧含量的气体,将这种气体称为“富氧气体”。例如,在平原地区的空气中氧含量约为21%,将部分氧气混入这种空气中,则这种空气中的氧含量就高于21%,将这种空气就称为“富氧空气”或“富氧气体”。当气体中的氧含量达到85%~100%时,将这种气体则称为“全氧气体”[1]。众所周知,燃料的燃烧就是剧烈的氧化,燃料要燃烧就必须有氧气供给,通常的燃料燃烧所需要的氧气都是利用空气中所含的氧气。利用富氧空气或者富氧气体供给燃料燃烧之需,称为“富氧燃烧”,利用全氧气体供给燃料燃烧,则称为“全氧燃烧”。由于全氧燃烧在工程上还存在一些技术和经济问题,所以现在还是一种纯理论的探讨和分析,在工程上至今也未见有应用燃烧的实例。利用富氧燃烧必须通过一定的技术措施才能满足工程的需要,将这些技术措施就称为“富氧燃烧技术”。如膜法制氧技术的成熟,就为富氧燃烧技术提供了技术和物资条件。富氧燃烧技术是一项高效强化的燃烧技术,或者说是一项高效节能和环保的燃烧技术,在玻璃工业、冶金工业和热能工程领域中都早有工程应用,最近在水泥工业的回转窑上也有应用,并取得了可喜的效果。因为水泥回转窑是煅烧水泥熟料的设备,在水泥回转窑上应用富氧燃烧技术就应称为“富氧煅烧”或者“富氧煅烧技术”。

水泥回转窑采用富氧煅烧技术具有很大的优越性,不仅能大大提高煤粉的燃烧速率和燃尽率,还能提高火焰的温度和黑度,进而改善熟料的煅烧和窑内的传热条件,使窑的产量提高、质量改善,热耗降低,增产节能非常显著,尤其对低质煤的应用更有特殊的意义。同时还可使燃料燃烧的废气量减少,因而可以减少窑尾高温风机和排风机的风量,减小收尘器的规格,降低功率消耗和基建投资,进一步节省燃料,同时还可以降低有害气体的排放,尤其是降低有毒的NOx排放。在处理工业废弃物的窑中应用,更有独特的优越性。但因对烟气脱硝没有贡献,所以在此不作更多介绍。利用富氧煅烧技术可取得增产降耗和节能减排的双重良好效果。显然,这一新技术在水泥工业烧成系统中应大力推广,具有很大的现实意义和长远意义。因此,国家已把这项新技术列入“十二五”国家科技支撑计划,是中国建材总院承担的十二个国家科技支撑计划的课题之一,将成为水泥工业节能减排的重要技术之一。2014年3月20日,科技部发布了《节能减排与低碳技术成果转化推广清单(第一批)的公告》,将“水泥膜法富氧燃烧技术”列为水泥工业的“预烧成窑炉技术”和“水泥行业能源管理和控制系统”三项中的首项,属于能效提高技术类。与传统空气燃烧相比,节约煤耗约5%~10%,吨熟料二氧化碳排放量约降低16~33 kg/t。

本文现对水泥窑预分解窑采用富氧煅烧的节能减排效果进行浅析,供有关人士参考。

1 富氧煅烧技术在国内外的发展简介

迄今为止,人类消费的能源80%是通过燃烧途径应用的,而燃烧过程的排放物也是造成环境污染的主要来源。如何提高资源的利用率,并在利用的同时尽可能地降低对环境造成的影响,各种高效率、低污染的燃烧技术应运而生。富氧燃烧技术是高效燃烧技术的一种,发达国家将其称为“资源的创造性技术”,早已在燃烧的多个工程领域有所应用,都取得了显著的技术经济效果。

在美国,1984年将膜法富氧技术应用于铜冶炼炉,取得节能大于30%的显著效果。在一个玻璃厂用23%的富氧空气燃烧,产量增加12.3%,节能约9%,成品率提高3%~10%,灰泡数量下降40%,炉龄延长了5~6个月。

在日本,近年来约有20家公司先后推出了富氧装置。通过在以燃气、燃油和煤粉为燃料的不同工程中进行了富氧燃烧的应用试验,得出了以下结果:用23%的富氧空气燃烧可节能10%~25%,用25%的富氧空气燃烧可节能20%~40%,用27%的富氧燃烧可节能30%~50%等。

在我国,1980年首次在甘肃白银有色金属公司冶炼厂采用了富氧燃烧的冶炼技术,达到了节约能源、强化熔炼和根治污染的目的,使我国冰铜生产工艺的富氧燃烧熔炼技术获得完全成功[2]。1989年中科院大连物理化学研究所和北京玻璃集团合作,将“局部增氧”和“梯度燃烧”应用于玻璃池窑,所用富氧空气量仅有二次风量的1%左右,而进风量和引风量均下降了1/4~1/2左右,增产节能和环保效益十分显著。2010年4月1日,我国首条采用富氧煅烧技术水泥熟料烧成系统在山东烟台海洋水泥有限公司正式投入运行,使用天津市博纳建材高科技研究所研发的TJB-KP-2型高效低NOx四风道煤粉燃烧器。测试表明,在不增加燃料的前提下使火焰温度提高了180 ℃,节能效果十分显著[3]。云南昆钢嘉华水泥建材有限公司的海拔高度1 930 m,为解决烧空气干燥基低位热值17 069 kJ/kg(4 077 kCal/kg)劣质低挥发分煤粉的问题,于2011年10月13日在设计能力4 000 t/d熟料的Ф4.8 m×74 m 2号NSP窑进行了富氧煅烧的试验。试验使用的氧气是用液氧槽车运到现场,经槽车蒸发器将液氧气化,然后掺入净风管道通过燃烧器喷出进行富氧煅烧。试验结果表明,在高海拔烧劣质低挥发分煤的情况下,窑产量提高5%,节煤约4%~5%,一次风用量减少5%等。因用煤量和一次风用量都减少,显然NOx的排放肯定会减少。但是,该公司主要是为了烧劣质低挥发分煤而进行的试验,使用外购2 000元/t的液态氧,共17 t。即使如此,每吨熟料成本还降低了2.52元/t[3]。河南汝州市天瑞集团水泥公司设计能力5 000 t/d熟料水泥生产线,采用了富氧煅烧技术,整套设备由烟台华盛燃烧设备工程有限公司提供[4]。为了考察富氧煅烧的效果,从2012年11月14日至11月18日进行了120小时无富氧煅烧的基准测试。从11月19日至11月24日又进行了144小时连续富氧煅烧测试。结果表明,双方认可的节煤率为8.18%。于2012年11月25日富氧煅烧技术投入正式运行,经过192 h的运行,节煤效果非常明显,达到了10.19%。新疆阿克苏多浪水泥有限公司在一条Ф4.6 m×64 m NSP窑水泥生产线上也进行了富氧煅烧的试验,氧气是利用氧气瓶的氧气,也取得了可观的效果。

由上述可见,富氧煅烧技术随着膜法制氧的成熟,富氧气体的成本不断降低,在水泥工业的应用已有了阶段性的效果。

2 富氧煅烧NOx排放减少

众所周知,对于在回转窑烧成系统中NOx的生成和排放,温度和氧浓度是两个最主要的影响因素。可是,采用富氧煅烧恰恰是使火焰温度提高和氧气浓度增大,按常规理解NOx的生成和排放应该增大,可实际上不仅不增大反而减小,而且富氧空气的氧含量越大,NOx的生成和排放越小。通过在设计能力为5 000 t/d的熟料烧成系统对排放废气的在线检测结果就可得到证明,详见表1。由表1可以看到,NOx的排放由583.533 mg/Nm3降到492.315 mg/Nm3,降低了约16%。这是什么原因呢?下面进行分析。

2.1 富氧煅烧减少燃料用量

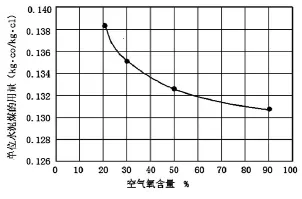

当前,水泥回转窑和分解炉所用的燃料基本上都是煤粉。具体地说,采用富氧煅烧后可以节煤。文献[5]通过对一条设计能力为5 000 t/d熟料实际能力达到5 500 t/d的熟料Ф4.8 m×74 m NSP窑烧成系统运行的基本参数进行了理论分析和计算,得出了单位水泥熟料用煤量与富氧空气中氧含量的变化规律,如图1所示。

表1 一条设计能力为5 000 t/d的熟料水泥生产线对废气排放的检测结果

由图1可见,单位水泥熟料的煤耗随富氧空气氧浓度不断增大而逐渐降低,降低的幅度在富氧空气中氧含量在50%以下时最为显著。文献[6]通过对低热值煤在富氧条件下燃烧的分析,也得到了同样结论。当空气中氧含量由21%增加到27%时,可节省5.5%的煤。当氧气浓度增加到30%时,可节煤7.6%,详见表2。

图1 单位水泥熟料耗煤量随富氧空气中氧含量增大的变化曲线

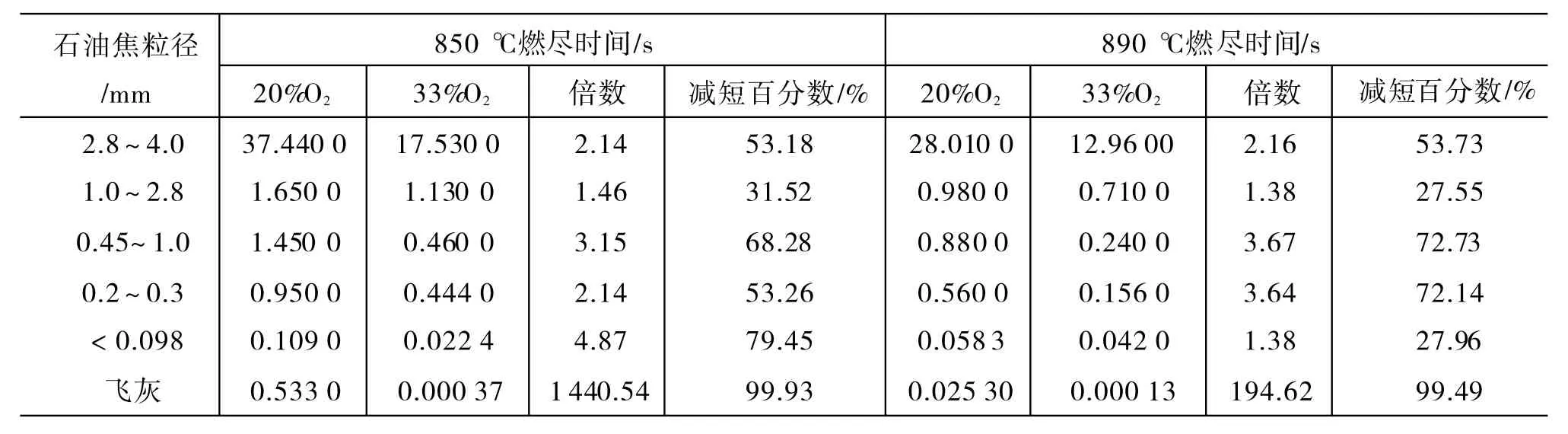

采用富氧煅烧能够加快燃料的燃烧速度和燃尽率。试验表明,氢气在空气中的燃烧速度为280 cm/s,可在纯氧中的燃烧速度为1 175 cm/s,是在空气中的约4.2倍。天然气在空气中的燃烧速度与在纯氧中的燃烧速度,相差高达10.7倍左右,这对低质煤的应用特别重要。表3所列为石油焦在不同温度和氧浓度下燃尽时间的室内试验结果,可以看出,氧浓度越高、石油焦颗粒越小,燃尽时间越短。对飞灰中的石油焦粉,在氧浓度为33%时的燃尽时间比在普通空气中缩短了144~192倍。在相同时间的情况下,燃烧速度的加快,燃尽时间的缩短,必将使燃烧更加完全。因燃尽率提高,使热量的利用率提高。用普通空气燃烧,当炉膛温度为1 300 ℃时的热量利用率为42%。当用26%氧浓度的富氧空气燃烧时,其热量利用率增加到56%,即增加了33%左右。氧浓度越大,加热温度越高,热量利用率增大的就越明显,节能效果就越显著。

在同样产量条件下耗煤量减少,煤中的氮含量相对减少,因此氮氧化合物NOx的生成和排放就会减少。

由于用煤量减少,用气量相对减少。当采用富氧煅烧技术,所用空气量就更少,空气中的氮气也就更少,显然NOx的生成和排放就会更少。

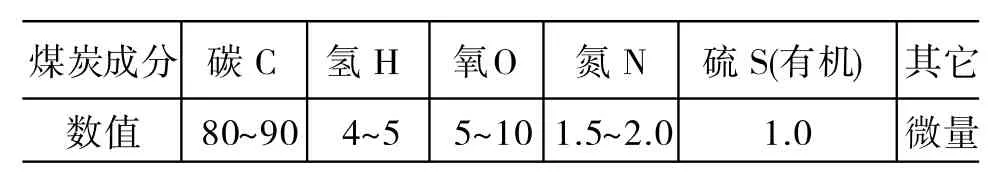

煤炭是由碳(C)、氢(H)、氧(O)、氮(N)、硫(S)以及很少量的其它元素所构成,典型的无矿物质成分列在表4中[7]。用煤量减少,其中的氮含量随之减少。显然,由燃料氮生成的氮氧化物NOx就会减少。用煤量减少的越多,NOx的生成和排放也就会减少的越多。

2.2 富氧煅烧所需的空气量减少

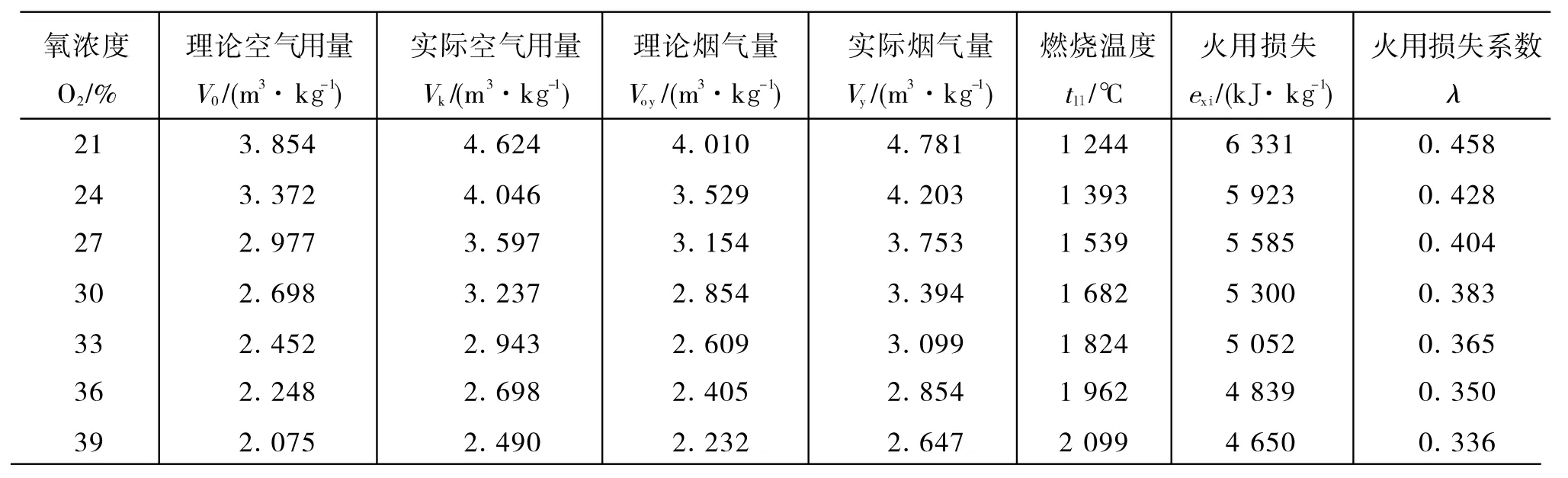

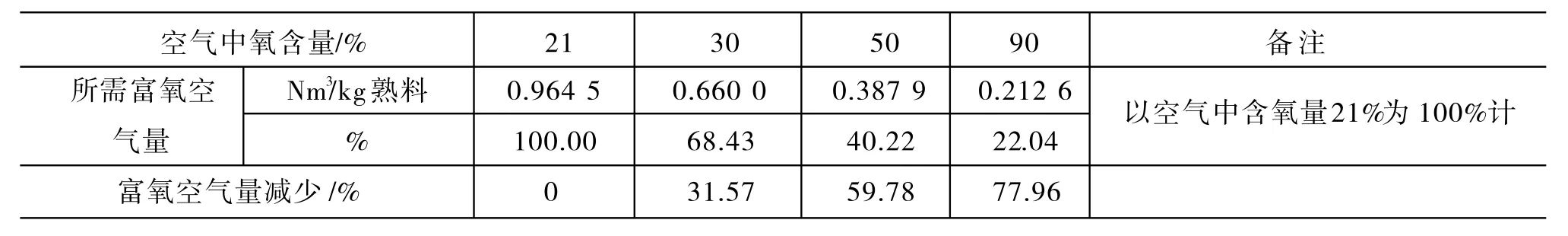

由于所需的燃料量减少,所以燃料燃烧所需的空气量减少。根据5 500 t/d生产线的基础数据,通过物料平衡和热平衡计算,可以得到单位水泥熟料所需空气量随其氧含量的变化而变化的规律,详见表5所列[5]。

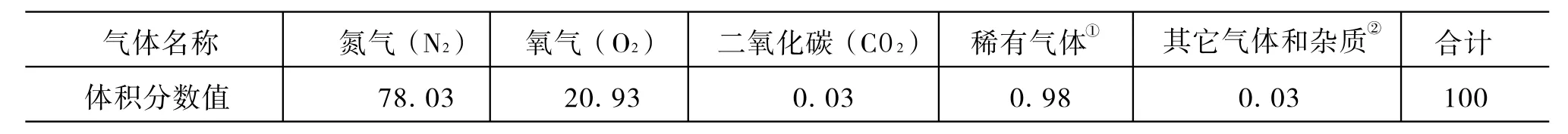

在平原地区,空气中氧含量约为21%,氮含量约为78%,其它气体1%,参见表6。

表2 低热值煤炭在不同全富氧浓度中的燃烧温度

表3 不同温度和氧浓度下石油焦燃尽时间的室内试验

表4 煤炭典型的无矿物质成分 %

煤粉燃烧主要是利用空气中的氧,当氧含量增加后,就意味氮气含量减少。氮氧化物NOx都是燃料燃烧所用空气中之氮被氧化而生成,富氧空气中的氮气含量越少,燃烧产物的NOx含量就会越少,而NO约为燃烧产物中氮氧化物NOx的90%以上,显然NOx的生成就会越少。例如,当富氧空气中氧含量的体积分数达到30%时,比21%增加了9%,则氮气就相对减少9%,其体积分数即减少到69%。当采用这种富氧空气燃烧,则NOx就会相应减少约9%。

表5 当煤粉完全燃烧时所需不同氧含量的富氧空气量

表6 在平原地区空气中各种气体的体积分数含量

2.3 富氧煅烧废气量减少

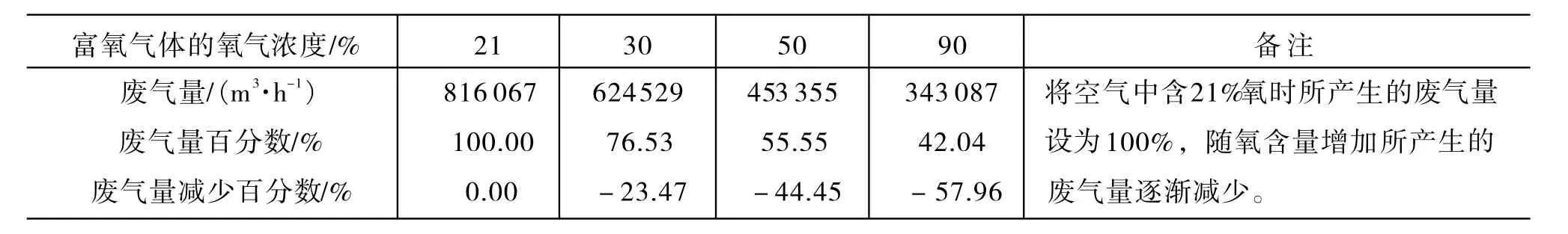

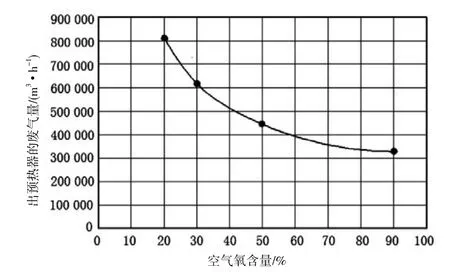

文献[5]对一条设计能力为5 000 t/d的熟料NSP窑水泥生产线进行了理论分析和计算,在产量达到5 500 t/d熟料时,窑尾预热器出口废气量随氧浓度的增大而逐渐减少的规律,见表7和图2。可以看出,当氧含量在50%以下废气量减少的比较明显。当氧含量超过50%时则废气量减少得就不明显,这个规律与图1用煤量减少的规律极为相似。

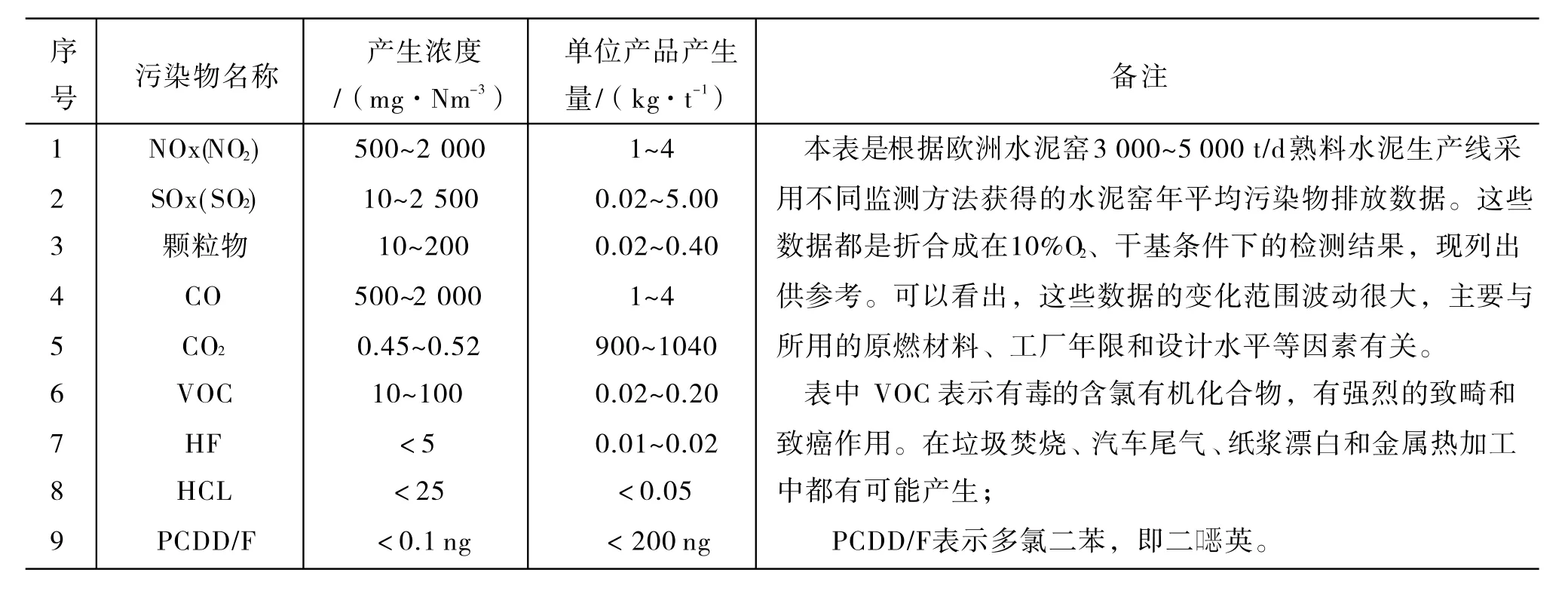

废气量减少的越多,NOx的排放量也就随之减少。煤粉燃烧后所产生烟气的成分相当复杂,可以有C、H、O、N、S、CO2、H2O、NO、SO2、CO、 OH、H2、O2和N2等14个组分存在,实际上有的组分微乎其微,完全可以忽略不计。从回转窑窑尾预热器出口废气的检测看,废气中主要成分为CO2、CO、NOx、SOx、HF、HCl等,详见表8[8]。

表7 预热器出口废气量随氧浓度增大的变化规律

2.4 在高温区的停留时间短

采用富氧煅烧技术将燃料本身具有的能量得

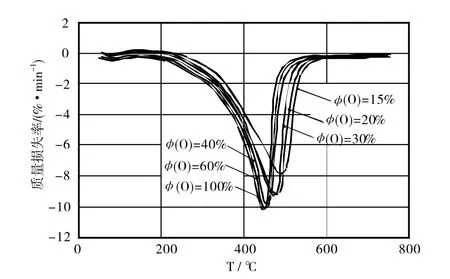

以比较集中地释放出来,用在它该用的地方,减少了燃烧的“边际效应”。不仅避免了原由于不完全燃烧导致的它在不该用的地方继续燃烧造成的能源浪费,而且可避免燃烧时间的延长,使气体在高温区的停留时间缩短。由于煤粉在不同氧含量下或者说在不同的氧体积分数下的实验所得热重分析DTG曲线(图3)可以看出,氧体积分数ψ(O)的增加使得DTG曲线向低温区域移动,表明同样煤粉在富氧条件下的着火温度降低。另外也表明,煤样从开始燃烧到燃尽所需的时间缩短。由此可见,采用富氧煅烧技术虽然能够提高火焰温度,但是因为在高温区的停留时间缩短,所以可以降低NOx的生成和排放。NOx的形成与烧成温度有很强的关联性。实验表明,燃烧温度在1 550~1 900 ℃之间时,NOx生成量呈指数规律增加,在1 750 ℃以上时几乎呈直线增大,水泥回转窑的火焰温度恰在这个区间。采用富氧煅烧技术提高了燃料的燃烧速率和燃烧强度,会使火焰缩短,为加大燃烧器轴向风风速创造了条件。轴流风风速的加大,在保持火焰总体强度基本不变的情况下,将火焰核心区扁平化拉长,降低了火焰的最高温度,缩短了1 700 ℃以上的高温区段,延长了1 700 ℃以下的核心区间。因此,在保证烧成带煅烧强度的同时能够降低NOx生成的机会。

表8 水泥窑污染物的典型排放数据

图2 出预热器废气量随氧含量增大的变化规律

图3 煤在不同氧体积分数下的DTG曲线

2.5 燃烧稳定

合肥院对全国部分预分解窑氮氧化物NOx的排放进行了检测。结果表明,运行稳定同规格的水泥窑,其NOx的排放都相对较低,相反运行较差的水泥窑,NOx的排放都相对较高。这是因为运行稳定的水泥窑能够减小煅烧峰值温度,抑制了NOx的形成。试验证明,采用富氧煅烧技术确实能促进水泥窑的稳定运行,从而可以抑制NOx的形成,减少其排放。

2.6 CO含量增加

采用富氧煅烧技术,富氧气体中的氧含量增加,使燃烧产物中的CO含量增加,有利于氮氧化物的还原,进而减少NOx的排放。

以上这些都是根据NOx形成和排放成因而分析的,要准确解析采用富氧煅烧技术会使NOx排放减少准确的原因,还需进行更进一步深入地研究,掌握影响NOx形成各种因素的比例。

3 结束语

任何一项先进技术都必须以用户获得最大效益为核心,以取得少花钱多办事的良好效果。采用富氧煅烧技术也不例外,必须使企业投入尽可能低的资金而获取最大化的经济效益、环保效益和社会效益。

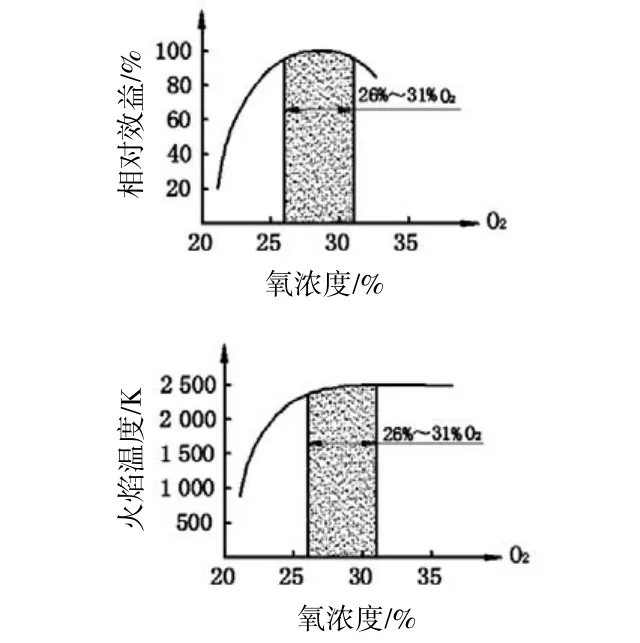

众所周知,在采用富氧煅烧技术后可以使窑的产量提高、质量改善、煤电耗降低、需使用的空气量和排放的废气量减少,而这些指标的变化最根本的原因就是因为火焰温度可以提高和辐射能力加强。研究表明,考虑到综合效益,富氧气体的含氧量不是越高越好,因为含氧量越高需要花费更大的代价,综合效益反而降低,如图4所示。由此可见,富氧气体的含氧量控制在26%~31%之间才能取得最佳的经济效果。

图4 富氧浓度与火焰温度和相对效益的关系曲线

由上述可见,采用富氧煅烧技术具有显著节能、降低基建投资和降低有害气体排放等许多优越性。对于二氧化碳CO2的减排,吨熟料可降低16~33 kg/t,但对脱硝效率而言并不特别显著。有的水泥企业采取简易措施进行富氧煅烧试验,NOx的排放不但没有降低反而增高,导致对这一先进技术产生疑虑,不敢轻易再建设成熟的富氧煅烧装置。但由大多数企业的生产实践可以看出,如果设备选型合理,管理到位,其脱硝效率一般都可以达到15%左右或者更高一些,但不会超过20%。即使如此,作为采用富氧煅烧技术的副产品也是可观的,可以降低脱硝系统的运行费用。

[1] 梅朝鲜.全氧燃烧技术在水泥窑应用的可行性[J].中国水泥,2010(4):57.

[2] 方言.富氧煅烧技术在国内大型水泥窑上首获成功[J].四川水泥,2013(1):44-45.

[3] 黄伟.富氧燃烧技术在新型干法水泥窑上的试验[J].新世纪水泥导报,2013(5):21-23.

[4] 贾华平.富氧煅烧在水泥熟料生产中的节煤机理[J]. 四川水泥,2013(1):112-115.

[5] 齐砚勇.富氧燃烧条件下预分解窑废气量计算[N].水泥商情读者报,2012(2).

[6] 贾华平.漫谈富氧煅烧在水泥窑上的应用[J].中国水泥, 2013(11):57-60.

[7] 章明川,许方洁,许传凯(译).煤粉燃烧[M]. 北京:水利电力出版社, 1989.

[8] 张春燕,崔文龙,张燕.我国水泥行业NOx排放与污染控制现状分析[J].中国水泥, 2012(9):55-59.

2015-05-08)

TQ 72.625

B

008-0473(20 5)04-000 -06

0. 6008/j.cnki. 008-0473.20 5.04.00