大跨度伪倾斜柔性掩护支架在急倾斜特厚煤层开采中的应用

2015-12-21孙宝华新疆昌平矿业有限责任公司乌鲁木齐830000

孙宝华(新疆昌平矿业有限责任公司乌鲁木齐830000)

大跨度伪倾斜柔性掩护支架在急倾斜特厚煤层开采中的应用

孙宝华

(新疆昌平矿业有限责任公司乌鲁木齐830000)

1 矿井概况

农十二师昌平矿业公司××矿井,位于乌鲁木齐市西山路四道岔以南800 m,距乌鲁木齐市西山公路约1 km,距市区6 km,行政区划属乌鲁木齐市沙依巴克区管辖。中心地理坐标:东经87°30′25″,北纬43° 47′21″。井田走向长1.67 km,倾向宽125 m,面积0.2176 km2。与乌-奎高速公路相通矿区内有柏油路面通往矿区及生活区,交通便利。

井田内含煤二层,自上而下编号为A7、A8,主煤层为A8煤层,厚度平均7.31 m,煤层倾角85°~87°,现生产水平为+653 m,即运输水平,回风水平为+691 m,回采工作面运输和回风顺槽均沿走向布置于A8煤层中,采用中央并列式机械通风,通风方法抽出式。

矿井前期采用“仓储式”采煤法,沿A8煤层走向底板布置运输巷回风及风巷,在运输大巷内每隔15 m打一Φ800 mm的钻孔眼到回风,钻孔眼高度约38 m,倾角85°,由天眼自下而上采用打眼放炮仓,采宽10 m,仓间留5 m煤柱,回风顺槽以下,运输顺槽以上各留5 m护巷柱,回采柱高度约29 m,工作面回采工艺为打眼放炮落煤,仓内无支护,煤炭直溜运输,回采工作面顶板管理方式为留煤柱支撑顶板,回采后及时密闭,采仓内自然垮落。由于矿井一直采用“仓储式”采煤法,煤炭回收率低,资源浪费十分严重,造成矿井可采储量锐减,矿井寿命大大缩短,同时生产安全性差,工人作业环境恶劣,严重制约矿井安全发展。

2 采煤法的选择

根据矿井煤层倾角与厚度的实际情况,经多次组织有关工程技术人员到疆内赋存基本相同的煤矿进行考查论证,从“整体顶梁液压支架水平分段放顶煤炮采采煤法”到“伪倾斜柔性金属掩护支架炮采采煤法”逐项进行考查与论证,根据矿井煤层赋存情况,最后决定采用“伪倾斜柔性金属掩护支架炮采采煤法”。

3 工作面采煤技术工艺

矿井开采的A8煤层厚度为7.31 m,选择“八字型”柔性掩护支架,支架净跨度4.1 m,具体采煤工作面布置如下:

⑴工作面布置形式,沿A8煤层的+691 m水平回风巷扩巷,平行布置一套跨度为4.1 m的“八字型”掩护支架,采用人工打眼放炮开地沟落架,并采用溜槽溜煤到溜煤眼进行工作面运输,掩护支架采用12#矿用工字钢和Φ32 mm的钢丝绳柔性连接而成一体,沿架下工作面从顶板到底板进行开地沟,在顶板留有1.2 m的煤墙,在底板留有1.11 m的煤墙,顶板和底板的煤墙通过掩护支架向顶底板煤墙横穿,把顶煤、底煤放下来,开地沟工作面下口通过立眼与+653 m水平运输大巷相通,立眼(或斜眼)每5 m 1个。在正式落架时不能少于3个,以便工作面通风、溜煤。在开地沟及落架过程中,使工作面逐渐形成倾角在25°~30°的伪倾斜工作面。

该采煤方法是急倾斜中厚以下煤层中,一种行之有效的采煤方法,它是用一定结构形式的掩护支架,将回采工作面空间与采空区冒落的矸石分开,使之不受冒落的岩(煤)影响。随着回采工作面推进,掩护支架在其自重和冒落的岩(煤)作用下,紧随工作面推进,采煤工作在掩护支架下进行。

⑵工作面顶板管理方法、支架设备选型。

①顶板管理:该矿井煤层顶板岩性多为粉砂岩、粗砂岩为主,平均倾角85°~87°,属稳定性较差的岩石类型,为此采用全部垮落法管理顶板。

②支架选型:根据矿井煤层赋存煤层厚度情况,工作面支架采用“八字型”拱型柔性金属掩护支架,支架净宽度4.1 m,复式结构,钢梁采用12#矿用工字钢,型钢材质A6,钢丝绳采用7根Φ32 mm的钢丝绳,段长30 m,两端有封头,为保证钢梁间距和防止钢梁滚动,在钢梁两端焊接矿用A钢(图1)。

⑶回采工艺:回采工艺过程主要包括支架安装、下放、采煤和支架回收事项。

①支架安装:首先从采区边界(开切眼以外3.5 m)处,将回风平巷扩大到支架宽度(4.1 m),一次扩巷走向长度在0.8~1.0 m,及时把支架逐根摆好,利用钢丝绳、夹板、螺丝联上一体。联好后再重复上个工序,扩巷后的支护采用大棚架子护,随着扩巷支护后,及时进行打地沟,地沟位置位于支架中间位置,呈倒梯形。安装支架时,应将7根钢丝绳的接头错开,防止钢丝绳在统一位置处被拉开,错开距离不少于3 m。每根钢丝绳段长30 m,两头必须做好封头,防止钢丝绳松捻和使其能承受一部分拉力,钢丝绳接头处的搭接长度不少于2 m,并用6副钢丝绳卡夹紧,钢梁垂直于煤层走向放在钢丝绳上,钢梁的一端应尽量紧靠煤层顶侧。如顶板煤和底板煤不能在架后自动垮落时,采用爆破强制放落,使支架上有2~3 m厚的煤矸垫层,以利于支架下放和保护掩护支架(图2)。

图1 支架结构图

图2

②支架下放:支架下放过程可以分为初次下放、正常下放和结束下放三个阶段。

初次下放:支架在回风平巷安装长度超过15 m,放顶煤使支架上形成煤(矸)垫层后,架尾开始逐步进行支架的下放调架,架头支架不断进行,尾架进行下调,直到架尾放到回收支架的水平位置(距运输大巷3~5 m),形成25°~30°的伪倾斜工作面为止。

正常下放:即支架工作面的正常回采阶段,此时支架工作面保持25°~30°的伪倾斜布置沿走向推进,直到工作面收作线架头开始下放前为止。正常回采阶段,除在支架下进行采煤外,同时要在回风平巷与工作面下端尾架,不断地接架和拆除掩护支架。

支架工作面采煤包括打眼、装药、放炮、铺溜槽出煤和调整支架等工作。用电钻打眼,地沟炮眼为双排眼布置,根据A8煤层的情况,一般工作面按每10~20 m放一次炮,由下而上打眼放炮,放炮后,从工作面下端开始逐段向上铺设溜煤槽溜煤出煤,随着出煤、支架在其自重和上部煤矿重力的作用推动下逐渐滑降,此时设专人进行调架,对地沟两帮未崩掉的煤及时进行处理,使护架的倾角基本一致。出煤调架完成后,工作面即沿走向推进下一定距离(一般为0.9~1.1 m)。最后拆除工作面的溜槽,即可进行下一个循环采煤工作。随着工作面推进,及时在工作面下端(尾架)拆除已放平的支架。

⑷拆架工序:

①首先将架尾地沟两帮的浮煤清理出来。

②卸掉支架(准备拆除的支架)上的螺丝、夹板,将钢丝绳往工作面支架上拉齐,并固定(栓)好。

③利用回柱绞车逐渐向外拉出。

在拆架过程中,始终保持支架落平,平架段距与运输大巷有不少于3个溜煤眼相通,以满足拆梁溜煤、通风及行人需要,最多不得超过5个溜煤眼相通,避免架尾段压力过大,给拆架带来困难。

在支架正常下放采煤过程中,为防止支架沿斜面下滑。工作面上端始终保持20 m以上的平架,其中压实渣的长度不少于15 m。

4 采煤工作面循环数、工作面斜长、角度、工作面循环产量

根据目前试生产阶段测算,正常日为三班一循环,工作面伪斜倾角25°~30°,平均斜长75 m,工作面掩护支架一次下放进度为1.0 m,下放一次为1个循环,循环进尺1.0 m,每日1个循环,循环产量为:

Q=L×b×B×r×c=75×1.0×4.1×1.2=369 t

此产量为架下产量,不包括拆架时架尾产量。

5 回采工作面劳动力组织

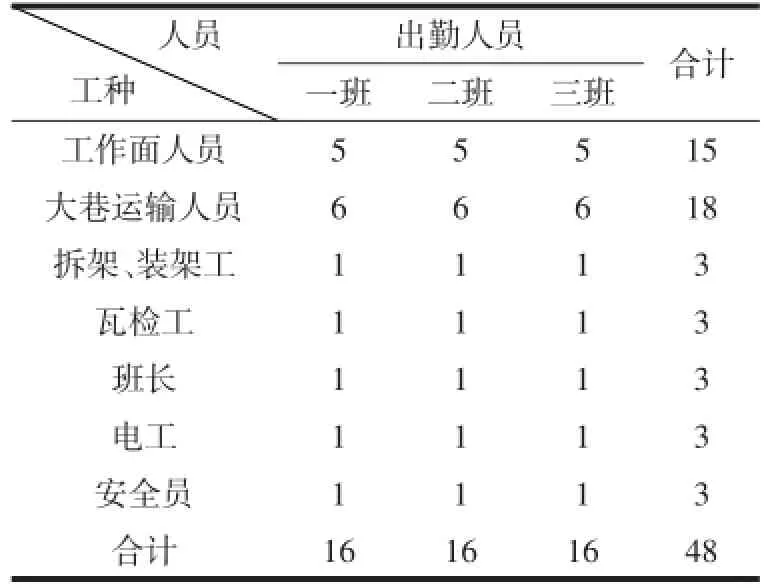

回采工作面劳动组织见表1。

表1 回采工作面劳动组织表

6 工作面设备配备

工作面设备配备见表2。

表2 工作面设备配备表

7 工作面落架过程遇到的问题及处理办法

7.1 支架走眼处理办法

在正常落架过程中,由于炮工打炮眼落上、下架肢时不平行,出现掩护支架走眼问题,也就是溜煤眼或通风眼超出掩护支架下面,造成架后漏煤(矸),架后的缓冲浮煤(设计要求不低于3~5 m),不能起到防止采空区上部煤(矸)垮落直接冲击支架,造成安全隐患。在这种情况下采取以下办法处理。

⑴把该眼在大巷的放煤口封堵,不能放煤,让该眼随着架后漏煤填满。

⑵对该眼的架肢左(右)肢进行支架头落架,支架落成60°左右,再落该眼上架头段架肢,以便把该段整体支架推向该眼上方,类似反复落架,直到把整段支架推到该眼上方,才能结束该项工作,走眼处理工作完成,才能进行正常循环推进及落架。

7.2 架后垮落煤过多、压力大的处理办法

在正常落架过程中,采空区上部必然有大量溜煤(岩)垮落在架后,特别是架尾平架段架后,积煤(岩)更多。处理办法在正常落架过程,要及时在架尾放出架后过多溜煤(矸),减少压力,避免造成支架变形或钢丝绳出现断绳事故。

7.3 避免钢丝绳断绳的措施及处理办法

由回风巷向+658 m水平落架布置工作面时在落架过程中,由于架尾平巷不能及时形成,也无法拆架,会出现工作面支架兜煤(矸)现象,在这种情况下,必须及时在架尾放出浮煤(矸)。在落架过程中,必须先落左边或右边支架段,段长不能超过8 m,严禁左右同时落架,支架两头悬空,避免钢丝绳出现压力过大而产生断绳事故。

8 结论

伪倾斜柔性掩护支架采煤法将工作面倾角变缓、工作面较长,从而具有缓斜、倾斜煤层走向长壁采煤法巷道布置和生产系统简单、掘进率低的一系列优点,这种采煤方法利用掩护支架把工作面空间与采空区隔开,大大简化了复杂繁重的顶板管理工作,工作面煤炭自溜运输,减轻了繁重的攉煤劳动,技术经济效果明显。

该采煤方法存在的主要问题是:掩护支架的结构固定不能调宽,对煤层厚度、倾角等产状变化适用性较差。同时工作面基本上是单点出煤,限制了该采煤方法各项技术经济指标的进一步提高,在含有夹矸的煤层中适用这种采煤方法无法排除矸石,降低了煤质。

收稿:2014-08-29

DOI∶10.16206∕j.cnki.65-1136∕tg.2015.01.005