天钢降低铸坯全氧方法的研究

2015-12-21邢建森王晓晶天津钢铁集团有限公司天津300301

崔 猛,邢建森,王晓晶(天津钢铁集团有限公司,天津300301)

天钢降低铸坯全氧方法的研究

崔猛,邢建森,王晓晶

(天津钢铁集团有限公司,天津300301)

[摘要]为降低铸坯全氧含量,提高钢水洁净度,天津钢铁集团有限公司炼钢厂对现有工艺进行优化,通过采用转炉高拉碳和石灰渣洗工艺、精炼工序降低精炼渣中SiO2含量以提高炉渣碱度、引进铝制脱氧球加强炉渣脱氧、优化底吹氩气工艺、使用实芯纯钙线代替原硅钙及钙铁包芯线、优化连铸工序保护浇注工艺等措施,使铸坯中全氧含量在30×10-6以下炉次的比例由70.37%提高到91.16%,产品纯净度显著提高。

[关键词]全氧;铸坯;渣洗;碱度;洁净度;工艺优化;质量

修回日期:2015-04-06

1 引言

铸坯全氧含量的高低是钢水洁净度的重要衡量指标。提高铸坯洁净度是生产优质钢的基础,最大限度地降低铸坯中全氧含量非常重要。铸坯中全氧T[O]由游离氧和氧化物夹杂中的氧组成。铸坯游离氧过高,使铸坯极易产生气泡,造成质量缺陷。铸坯氧化物夹杂具有不易变形的特点,在循环应力的作用下,氧化物夹杂的边缘不易产生变形,容易出现应力集中而产生裂纹缺陷[1]。当铸坯中氧化物夹杂含量过高时,主要对钢的疲劳强度、塑性、冲击韧性等性能存在较大影响[2]。因此,做好降低钢水全氧含量的工作对提高钢水洁净度,稳定铸坯使用性能具有重要作用。为此,天津钢铁集团有限公司炼钢厂在降低铸坯全氧T[O],提高钢水洁净度方面开展了深入的研究并取得了很好的效果。

2 铸坯生产流程简介

天津钢铁集团有限公司现有3座120 t顶底复吹转炉(BOF),3座钢包精炼炉(LF),1座VD真空精炼炉,1座RH真空精炼炉,处理容量均为120 t。2台方圆坯弧形连铸机,2台直结晶器连续矫直板坯弧形连铸机。铁水经炼钢工序生产后成为合格铸坯,铸坯主要生产流程为:铁水寅转炉冶炼(BOF)寅精炼(LF、VD/RH)寅连铸(CC)。

3 全程控氧优化方案

3.1转炉工序

钢中含氧夹杂物数量的多少,在很大程度上取决于转炉终点氧的高低。转炉终点氧含量,直接决定了钢水原始夹杂物数量。当转炉终点氧含量低时,钢水脱氧后原始夹杂物少。为了降低钢水氧含量,转炉工序在提高高拉碳率,降低后吹比例,摸索渣洗工艺方面进行了大量研究工作。

3.2精炼工序

精炼工序作为连接转炉与连铸的中间环节,在控制夹杂物上浮去除方面有较为重要的作用。精炼工序通过优化渣系,推行炉渣标准化操作,调整炉渣碱度、氧化性和流动性以促进吸附夹杂;完善脱氧方案,细化还原剂投放原则;精确调整各阶段氩气使用流量,完成钢水降低全氧含量的任务。

3.3连铸工序

连铸工序主要在保护浇注方面积极开展研究,防止钢水在浇注过程二次吸氧,污染钢液,影响铸坯的全氧含量。

4 铸坯全氧T[O]控制实践

4.1转炉工序

4.1.1终点拉碳控制

一直以来转炉双命中率都未能取得突破,终点碳与温度很难达到平衡。通过参照少渣操作工艺的关键工艺点,不断进行现场的摸索,结合试验数据进行科学修正,使得少渣操作工艺在实际生产中日渐成熟。少渣操作工艺的最大优越性在于强化前期脱磷效果,稳定后期脱碳操作,为终点碳控制水平的提高创造了有利条件。

通过积极开展转炉高拉碳控制竞赛,推行少渣工艺,对班组开展技能培训,加大奖罚力度,使转炉高拉碳工艺控制取得了良好的效果。通过优化高拉碳控制工艺,班组高拉碳率提高了13.52%,平均终点碳提高0.019%,后吹率降低了2.21%。基本数据如表1所示。

表1 高拉碳及后吹数据 /%

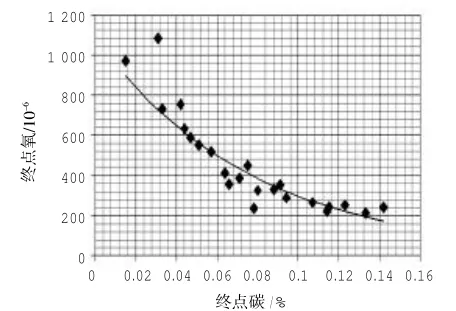

通过对终点C及终点游离氧数据进行统计,结合碳-氧平衡曲线,如图1所示,优化高拉碳控制工艺后,钢中初始氧含量降低76.2伊10-6。

4.1.2渣洗工艺

推广转炉石灰渣洗工艺,即在转炉出钢过程中,石灰直接从料仓随钢水流加入到钢包中,加入时机为伴随合金加入之后。理论分析认为:转炉炉后出钢过程加入石灰及手投脱氧剂,有助于石灰提前预熔,为后道工序快速成渣提供有利条件。在此过程中具有良好的脱硫动力学条件,同时由于初渣的快速形成,使炉渣脱氧前移,促使炉渣吸附夹杂的时间更加充分,并且初渣可有效覆盖钢水界面,降低钢水裸露吸氧的概率,进一步提高了钢水的纯净度。

图1 碳氧平衡曲线与实测数据

进行渣洗试验后,我们对进LF炉的钢水进行了进站定氧操作,试验结果显示,板坯用普碳钢经渣洗后,进LF炉的游离氧含量由50.9伊10-6降低到46.2伊10-6,平均降低4.7伊10-6。

4.2精炼工序

4.2.1渣系优化实验

原有精炼渣系主要存在碱度(CaO/SiO2)偏低,Al2O3含量偏低的实际问题。根据文献显示,炉渣碱度的提高,有利于提高精炼炉渣脱氧能力,使钢中氧含量降低。同时,降低渣中SiO2含量可以使钢中T[O]值减少,这是由于渣中SiO2含量降低,使SiO2活度系数大幅度降低,从而可避免或减少渣中SiO2与钢中Al反应对钢液脱氧带来的影响[3]。其主要化学反应式如下:

精炼炉渣碱度低的原因主要是炉渣中的SiO2含量过高造成的,因此查找SiO2来源十分重要。通过对冶炼数据分析,发现炉渣中SiO2的来源主要有3个方面:精炼工序使用的硅质物料,炼钢工序下渣和出钢合金化过程中含硅物料的氧化产物。

为降低精炼渣中SiO2含量,炼钢厂主要从以下的几个方面对现有渣系进行优化:(1)限制SiO2含量较高和经反应后可生成SiO2的精炼辅料的使用。例如硅铁粉虽然具有良好的脱氧效果,但其脱氧产物为SiO2,不利于钢中T[O]的减少和炉渣碱度的提高,因此选用其它还原剂来替换硅铁粉。(2)转炉严格执行先加脱氧剂充分脱氧,后进行合金化的操作顺序。(3)提高转炉出钢过程的挡渣成功率,减少下渣。

通过开展试验攻关后,精炼工序冶炼优质圆管坯钢种时,炉渣碱度由原来的3.0提高至3.5左右;一般含铝钢精炼炉渣中Al2O3含量由15%左右提高至逸18%;优质圆管坯Al2O3含量由18%左右提高至逸20%。精炼工序优化渣系后,渣中各组分比例变化如表2所示。

表2 渣系调整前后炉渣主要组分变化 /%

4.2.2脱氧方案

逐步完善脱氧控制方案,重点指导和监督班组,对还原剂少加勤加,保持全程的还原剂气氛。引进铝制脱氧球来加强炉渣脱氧,不同处理阶段选取适当种类还原剂。通过对脱氧制度进行完善,LF炉出站含铝钢的游离氧含量降低了3.3伊10-6,非含铝钢出站游离氧含量降低了4.2伊10-6。基本数据如表3所示。

表3 LF出站游离氧对比

4.2.3精确化调整氩气系统

在LF及VD均引进底吹氩气精确控制仪器,改变以往手动调节的落后控制模式,使底吹氩气控制精度大大提高,调节速度更为迅速,处理过程有效地降低了钢水裸露造成的二次氧化。通过制定科学合理的吹氩曲线模型,精确控制吹氩压力及流量,促进炉渣快速吸附夹杂,提高了钢水的洁净度。底吹氩气工艺优化主要体现在下几个方面:(1)整个精炼过程应尽量少使用强搅拌,减少钢水裸露和卷渣现象,减少对钢包耐材冲刷。(2)软吹过程注意调整氩气以钢渣蠕动,而不裸露钢水液面为准。(3)VD达到高真空前,避免氩气流量过大导致钢水裸露;到达高真空时适当调整氩气流量,保证足够的真空脱气效果,提高渣钢反应速率。

4.2.4钙处理工艺

积极开展钙处理工艺优化,使用实芯纯钙线代替原来的硅钙及钙铁包芯线,确定不同种类钙处理模式。实芯纯钙线主要对Al2O3类夹杂变性效果明显,通过软吹后此类夹杂物可以充分上浮。经钙处理后,钢中夹杂物级别,氧含量显著降低,使钢水的洁净度提高,改善了钢水的可浇性[4]。

4.3连铸工序

连铸工序在保护浇注,防止二次氧化方面积极开展工作,主要措施如下:开浇前采用氩气置换,大包套管使用石棉碗密封垫,避免钢水吸氧造成二次氧化;中包覆盖剂加入要符合要求,确保钢水不裸露,渣层不结壳;加强钢包下渣自动监测系统的监控及维护,保证系统运行正常;保证引流沙加入,开浇滑板自开率达到92%以上。

连铸工序保护浇注工艺优化改进措施的实行,有效降低了铸坯全氧含量,使炼钢厂普碳钢全氧含量降低到30伊10-6以下,优质圆管坯钢种全氧含量降低到20伊10-6以下,轴承钢铸坯全氧含量降低到10伊10-6以下。

通过对炼钢各工序进行全程控氧操作,铸坯中全氧含量低于30伊10-6的炉次比例由70.37%提高到91.16%,产品稳定性能大大提高。铸坯全氧分布情况如图2所示。

图2 铸坯全氧分布情况

5 结论

实施全程控氧操作后,铸坯全氧含量明显降低,铸坯全氧含量低于30伊10-6的炉次比例提高了20.79%,产品的洁净度及稳定性大大提高。

转炉工序优化高拉碳操作工艺,使钢中初始氧含量降低76.2伊10-6,出钢过程渣洗使进精炼游离氧含量降低4.7伊10-6;精炼工序进行渣系优化后,使优质圆管坯钢种冶炼的炉渣碱度由原来的3.0提高至3.5左右,促进了炉渣的脱氧能力的提升;连铸工序采取的保护浇注措施得当,使优质圆管坯钢种的全氧含量降低到20伊10-6以下。

(下转第54页)

生产实践表明,天津钢铁集团公司炼钢厂对铸坯全氧含量控制措施得当,全程控氧效果良好,铸坯洁净度提高,产品质量稳定,具有重要的推广价值。

参考文献

[1]籍建欣,刘辉霞.石钢降低钢中氧含量生产实践[J].河北冶金,2004(3):29-31.

[2]秦凤婷,牛海云,晁霞,等.20CrMnTiH齿轮钢氧含量的控制实践[J].河南冶金,2012,20(2):40-42.

[3]李阳,姜周华,袁伟霞,等.精炼渣对非铝脱氧钢中夹杂物影响的实验研究[J].中国冶金,2006,16(6):28-31.

[4]于学文,孟宪华.实芯纯钙包芯线在50 tLF精炼炉的应用[J].莱钢科技,2012(4):8-9.

Study on M ethodsofReducing BilletTotalOxygen in TISCCUIMeng,XING Jian-sen and W ANG Xiao-jing

(Tianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China)

AbstractIn orderto reduce billettotaloxygen and improve steelcleanliness,Steel-making PlantofTianjin Iron and SteelGroup Co.,Ltd.optimized the existing processesby taking measuresofadopting catch carbon controland lime slag washing process atconverter;reducing SiO2contentin refining slag to increase slag alkalinity at refining process; introducing aluminum deoxidizing ball to strengthen slag deoxidization, optimizing argon blowing process,adopting pure solid calcium wire to substitute originalsilicon calcium and calcium iron cored wiresand optimizing submerged casting processatcontinuouscasting.Consequently,total oxygen contentin billetincreased from 70.37% to 91.16% in lowerthan 30伊10-6heatsand steelcleanliness wasimproved remarkably.

Key wordstotaloxygen;billet;slagwashing;alkalinity;cleanliness;processoptimization;quality

收稿日期:2015-03-15

doi:10.3969/j.issn.1006-110X.2015.04.012

作者简介:崔猛(1988—),男,河北威县人,本科,主要从事精炼工序的工艺研究工作。