复配高密度水泥浆及前置液体系研究与应用

2015-12-21张云华

王 乐 张云华

(中国石化西南石油工程有限公司固井分公司)

复配高密度水泥浆及前置液体系研究与应用

王 乐 张云华

(中国石化西南石油工程有限公司固井分公司)

针对四川地区高压固井需要,根据粒级级配和紧密堆积理论原理,选择将不同粒径与密度的磁铁矿F与高密度磁铁矿FF进行复配实验,研制出密度2.50 g/cm3的高密度水泥浆体系以及密度2.45 g/cm3的前置液体系。该水泥浆体系流变性能好,API失水小于50 mL,无沉降,抗压强度高;选择不同密度的重晶石与磁铁矿进行复配,筛选出流变性能优异,性能稳定,抗污染能力强的前置液体系,并成功应用于MY 2井和YB 273-1H井,固井质量优良。表3参5

复配型磁铁矿高密度水泥浆前置液

0 引言

在四川地区高压油气井钻井过程中,需要使用高密度水泥浆固井,水泥浆密度可高达2.50 g/cm3左右,为了配制高密度水泥浆,需要添加大量加重材料。大量室内实验证明,单一添加磁铁矿F或高密度磁铁矿FF,不能配制出性能良好的超高密度水泥浆体系[1],由于加重材料比例较高,水泥的用量减低较大,使水泥浆流动性、稳定性等性能变差,沉降严重,且抗压强度达不到设计要求,影响固井质量甚至引发气窜。因此我们根据粒级级配和紧密堆积理论[2,5],采用不同粒度的加重剂进行颗粒级配,使单位体积水泥浆内的固相颗粒比例最大,降低水灰比,并且提高水泥石的抗压强度,降低其孔隙度和渗透率,实现水泥浆体系的密度的增加和性能的优化[3-4],从而保证水泥浆满足流变性、析水量、稠化时间等性能要求,并获得最好的力学性能,提高固井质量,防止气窜发生。

1 实验部分

1.1 实验材料与仪器

本文中所采用实验材料如下:葛洲坝G级油井水泥;磁铁矿F(密度5.05 g/cm3,100目);高密度磁铁矿FF(密度6.0 g/cm3,120目);重晶石(密度4.10 g/cm3,180目);降失水剂;分散剂;缓凝剂;膨胀剂;塑性剂;稳定剂;隔离剂1;隔离剂2等。

本文中所采用实验仪器如下:YMS数显示液体密度计;ZNN-D6A型六速旋转黏度仪;OWC-9350常压稠化仪;OWC-93600UD恒速搅拌器;OWC-9380增压稠化仪等。水泥浆性能实验以《GB/T19139—2003油井水泥试验方法》所规定的方法进行。

1.2 实验基础配方

高密度水泥浆实验基本配方(以水泥质量分数为基准):

葛洲坝G级油井水泥500g+适量磁铁矿+适量高密度磁铁矿+2%膨胀剂+1.5%塑性剂+5%降失水剂+ 1.5%分散剂+0.5%稳定剂+缓凝剂+0.5%稳定剂+适量水

高密度前置液实验基本配方(以水质量分数为基准):

[适量重晶石+适量磁铁矿]100%+3%隔离剂Ⅰ型+5%隔离剂Ⅱ型+0.5%稳定剂+5%缓凝剂+适量水

1.3 实验方法

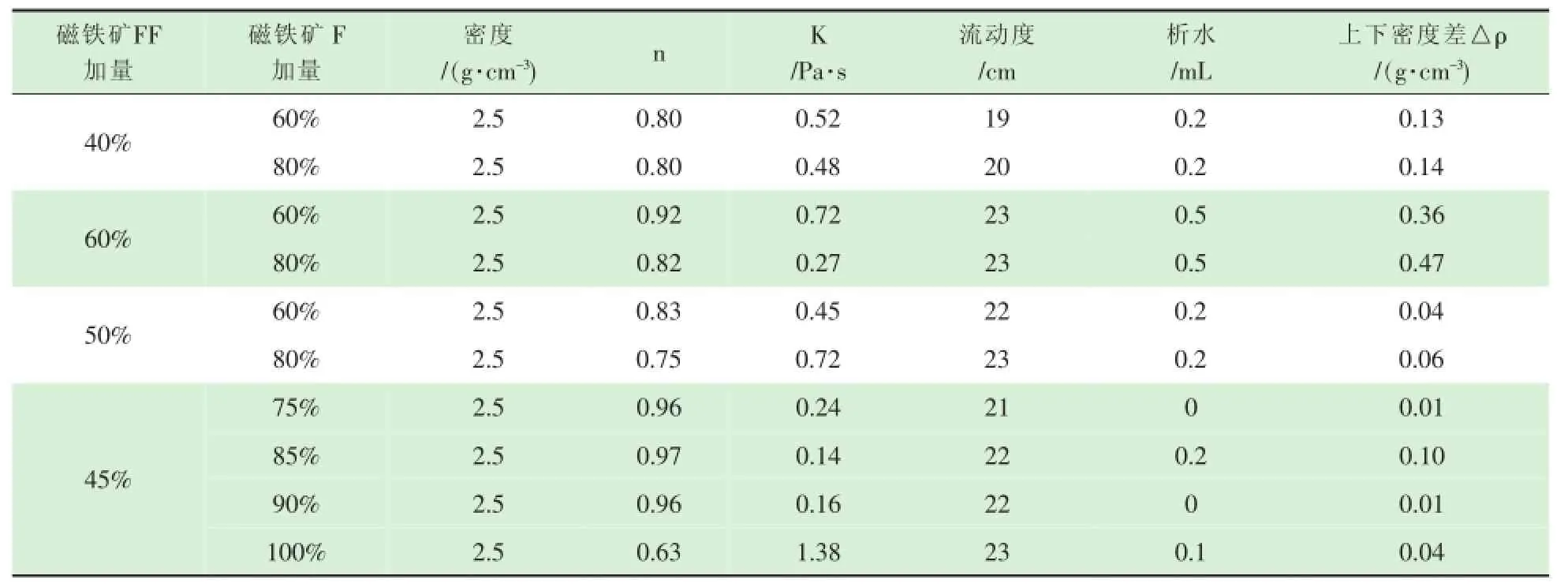

室内对磁铁矿F和高密度磁铁矿FF进行复配实验,由于磁铁矿粉FF的密度高于磁铁矿粉F,FF的加量少于F的加量,因此选择4个磁铁矿FF加量比例(40%、45%、50%、60%),在不同高密度铁矿F加量进行复配实验,通过对水泥浆体系各项性能进行评价分析,得到最优复配型高密度水泥浆配方。同样,首次将重晶石与磁铁矿F进行复配实验,最终得到最优高密度隔离液体系配方。

1.4 复配加重剂加量优选实验

由表1数据表明,当FF加量为40%时,随着F加量的增加,浆体流变性有一定改变,但加重剂所占比例小,要达到2.5 g/cm3高密度水泥浆,水灰比降低,因此水泥浆体稠,流动度小,下灰时间长,不利于现场混配,高温养护后稳定性较差;增加FF加量为60%时,浆体流变性明显改善,流动度增加,但浆体经过高温养护后,静置2 h后,测其上下层密度差,水泥浆体不稳定,说明FF加量太大;从而降低FF加量为50%以后,浆体经过高温养护,上下层密度差有所减小,浆体稳定性较之前有所改善,但考虑到现场水泥浆侯凝期间的稳定性,防止发生气窜问题,可以考虑再降低FF的加量。因此优选出FF的加量为45%时,随着F加量的增加,水泥浆体流变性,流动度达到最优状态,考虑到冬季施工,现场混配等问题,最终优选出FF的加量为45%,F的加量为90%进行级配,配制出密度为2.50 g/cm3的超高密度水泥浆体系。

表1

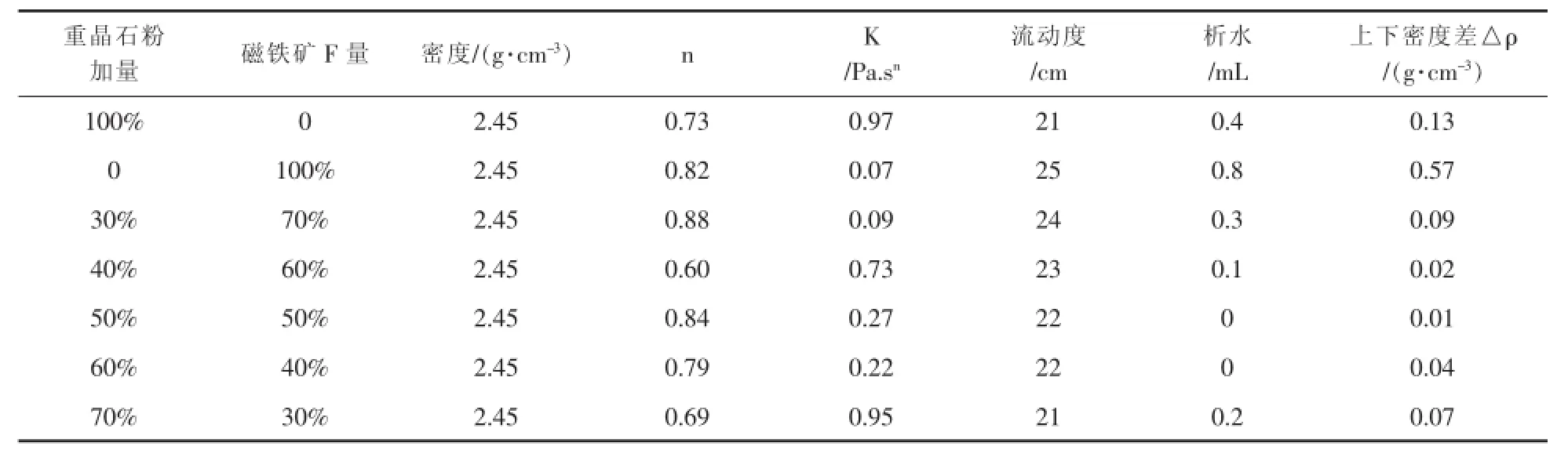

1.5 前置液体系的优选

从固井设计以及现场施工综合考虑,前置液体系的密度为2.45 g/cm3。重晶石通常被选作前置液加重材料,其密度为4.10 g/cm3左右,因此要想配制出密度为2.45 g/cm3的前置液体系,只有降低水灰比,由表2数据可以看出,单独依靠重晶石作为加重材料,配制出的前置液体系浆体稠,流动度差,不利于现场泵送,给施工带来风险,且驱替能力差,影响固井质量。而单独选用磁铁矿F作为前置液加重材料,配制密度为2.45 g/cm3的前置液体系,浆体经过高温养护后沉降严重,浆体不稳定,且考虑到现场必须用方罐提前混配,这样不仅增加了成本,而且增加工作量,因此首次将重晶石和磁铁矿进行室内复配实验。

表2

由表2中数据可以看出,当重晶石的加量和磁铁矿F的加量为40%∶60%和50%∶50%的时,可以配制出性能较好的高密度前置液体系,但从节约成本的角度最终选出前置液体系为后者的加量。

1.6 配伍性实验

由表3数据可看出,该高密度隔离液体系具有较强抗污染能力。隔离液与水泥浆、钻井液按比例混合后稠化时间不缩短,隔离液与水泥浆,隔离液与钻井液混合后无增稠现象发生,可以有效解决因多相污染而引发的安全施工问题。

表3

2 现场应用

MY2井是位于四川省绵阳市涪城区城郊乡的一口预探井,井身结构如下:Φ444.5 mm钻深82 m,Φ339.7 mm套管下深78.98 m;Φ311.15 mm钻深1502 m,Φ244.5 mm套管下深1501.36 mm;本开Φ215.9 mm钻深4133 m,采用钾石灰聚磺体系钻井液,完钻泥浆密度2.44 g/cm3,含油1%。钻进至3944.31 m井漏,在堵漏时发生溢流,井内情况复杂。井筒压力安全窗口窄,施工排量受限,顶替效率难以保证封固段长,上下温大,泥浆密度高,黏度、切力高,水泥浆顶替过程中难以驱替干净。采用高密度双凝膨胀防气窜水泥浆体系,单级注水泥全封固井,水泥浆返出地面,有效封隔气层,防止气窜及层间互窜。

YB 273-1H井是位于四川省苍溪县陵江镇的一口开发井,该井上开Ф346.1 mm技术套管下深2958 mm,本开Ф314.1 mm钻深4872.00 m,泥浆密度为2.41 g/cm3,选用高密度双凝膨胀防气窜水泥浆体系,Ф273.1 mm+Ф282.6 mm技术尾管固井。

MY2井和YB273-1井两口井中超高密度水泥浆体系均采用优选出的实验配方进行配灰,加量分别为磁铁矿FF 45%和磁铁矿F 90%;而优选出的高密度前置液体系高密度前置液加量分别为重晶石粉50%和磁铁矿粉50%,在进行固井施工作业前,先试配了1 m3的隔离液,从现场来看,前置液的性能满足现场施工要求。MY2井整个固井施工过程非常顺利,前置液平均密度为2.44 g/cm3,领浆平均密度为2.49 g/cm3,尾浆平均密度为2.47 g/cm3,井下未出现任何事故和复杂情况,通过声幅及声波变密度测井曲线显示,全井封固质量优良,满足下步作业要求。YB273-1井施工现场前置液平均密度为2.43 g/cm3,领浆平均密度为2.51g/cm3,尾浆平均密度为2.49g/cm3,通过声幅及声波变密度测井曲线显示,全井封固质量优良。

3 结论

(1)选用不同比重,不同目数加重剂,以复配方式优选出的超高密度(2.50 g/cm3)水泥浆具有流变性能较好,水泥浆体稳定,析水为0,早期抗压强大于14 MPa,SPN值小于3等特点,将其应用到现场,固井质量优良。

(2)高密度隔离液体系中首次采用重晶石粉与磁铁矿按一定比例进行复配实验,优选出的重晶石粉与磁铁矿按1:1比例进行复配的隔离液体系密度达2.45 g/cm3,高温下稳定性良好,具有抗污染能力强、现场易操作的特点,在现场得到了很好的运用。

1赵进,杨远光,谢应权,等.磁铁矿对超高密度水泥浆体系性能的影响[J].重庆科技学院学报(自然科学版),2012,14(4):49-52.

2赵军,冯建建,朱江林,等.二元赤铁矿粉粒度级配技术研究[J].科教前沿,2012,33:547-548.

3万伟,岳志华,陈馥,等.高密度水泥浆中赤铁矿粒级级配对水泥浆性能的影响[J].天然气勘探与开发,2008,31(1): 48-51.

4宋茂林,徐璧华,谢应权.铁矿粉对高密度水泥浆流变性的影响[J].精细石油化工进展,2010,11(4):1-4.

5黄柏宗.紧密堆积理论优化的固井材料和工艺体系[J].钻井液与完井液,2001,18(6):1-9.

(修改回稿日期2015-09-07编辑景岷雪)

王乐,女,1984年出生,工程师;2007年毕业于西南石油大学应用化学专业,现在中石化西南石油工程有限公司固井分公司从事固井工作。地址:(618000)四川省德阳市庐山南路一段81号。电话:13808108178。E-mail:48157987@qq.com