基于变频调速技术的高炉冲渣水系统节能改造案例

2015-12-21钟靖

钟靖

摘 要:简要介绍了广东韶关钢铁有限公司8#高炉冲渣水系统采用变频调速技术进行节能改造的案例,重点对改造前的运行工况及存在的问题、改造对策和方案、改造效果进行了论述。改造后,系统运行稳定,节能效果显著,自动控制水平明显提高,对同类型系统的改造具有很好的借鉴意义。

关键词:变频调速技术;高炉冶炼;冲渣水系统;节能改造

中图分类号:TF325.6 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.24.141

1 概况

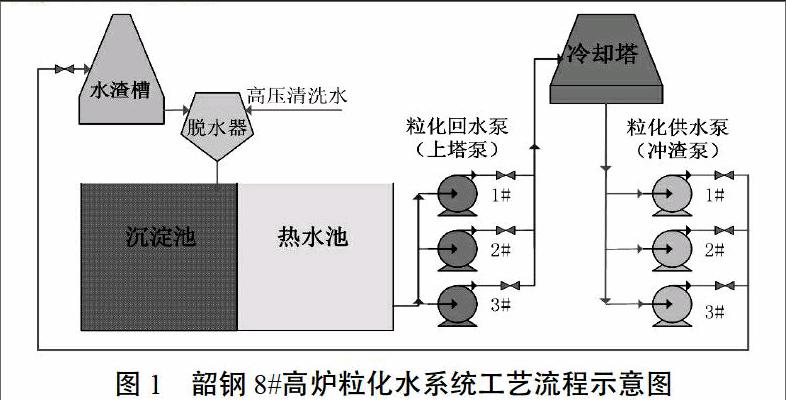

高炉冶炼是炼铁生产最主要的方式之一,其主要产品是生铁,副产品有炉渣、煤气和炉尘。炉渣是冶炼生铁时将高炉中排出的热熔状态的炉渣置于渣池中急速冷却而形成的。目前,我国高炉炉渣处理主要采用水淬渣工艺。该工艺分为粒化、脱水和储运三个过程,其中,粒化是用高压水将高温炉渣击碎后水淬冷却为粒化渣的过程;脱水是靠滤网过滤、机械脱水或者水渣沉淀实现渣水分离的;脱水后的水渣运送至水渣堆场储存,冲渣水可循环利用。

广东韶关钢铁有限公司(以下简称“韶钢”)8#高炉于2009-10投产,设计炉容3 200 m3,年产铁2.75×106 t;设置有南、北两个出铁场轮流出铁,每个出铁场设置有两个出铁口,一用一备,每个出铁场配置有一套嘉恒法炉渣处理装置,熔渣平均日产量2 564 t。

2 改造前的运行工况及存在的问题

2.1 典型运行工况

典型的运行工况主要有以下这样4种:①粒化供水泵(北场)两用一备,出口阀门开度12%,阀前压力0.5 MPa,母管压力0.21 MPa,流量2 000~2 100 m3/h,电机运行功率200 kW;②粒化回水泵(北场)两用一备,出口阀门开度35%,阀前压力0.32 MPa,母管压力0.13 MPa,流量2 000~3 000 m3/h,电机运行功率160 kW;③南场运行工况与北场基本一致;④南、北场全天出铁时间均约为11 h,不出铁时间均约为13 h。

2.2 存在的问题

改造前主要存在以下三方面的问题:①采用出口电动阀门进行节流调节时,造成大量节流损耗;②未根据高炉出铁制度对系统水量进行调节,在未出铁时仍大循环水量运行,造成大量循环水浪费;③无法有效实现供、回水的水量匹配,自动控制水平低。

3 改造对策和方案

3.1 改造对策

改造对策为:①将所有运行的水泵出口阀门开度调整至100%,采用变频调速技术控制电机的转速,实现水泵出口流量的调节;②根据高炉出铁制度对系统水量进行自动调节,达到系统在出铁时大循环水量运行,不出铁时小循环水量运行的效果;③通过系统控制供水量和冷水池液位,实现水量匹配。

3.2 改造方案

3.2.1 变频调速系统配置方案

6台粒化回收泵:配置6套低压变频调速系统。

6台粒化供水泵:北场配置3套手动一拖一高压调速系统;南场因布置场地受限,配置1套手动一拖一和1套一拖二变频调速系统。

3.2.2 DCS改造方案

在高炉水渣控制系统中新增粒化供、回水泵系统控制画面和逻辑,并设置自动和手动控制模式。

3.2.3 系统控制与调节方案

设置高、低两个运行频率(可手动调整频率数值)作为自动控制模式下的变频调速系统运行频率,由高炉中控室出渣信号控制转换——有出渣信号时高频率运行,无出渣信号时低频率运行,从而实现冲渣水系统的大、小循环水量运行。

供水泵:冲渣时,控制系统水量为2 000 m3,经调试,频率为38 Hz时满足系统压力要求;不冲渣时,控制系统水量为800~1 000 m3,经调试,频率为15 Hz。

回水泵:设置冷却塔冷水池液位的PID控制,初始频率38 Hz,步长0.1.

4 改造效果

4.1 节能效益

此次改造由工业节能服务公司广州智光节能有限公司采用EMC模式实施,在进入分享期前进行了节能量测量和验证。经过验证,节能率为48%,节省功率692 kW,年节能量5.54×106 kW·h,年节约标准煤1 849 tce,简单投资回收期2年。

4.2 自动化程度

原系统的水量调节采用出口电动阀门控制,但因电动阀长期处于运行状态而经常出现故障,因此,在实际运行中,多将电动阀固定在相同的开度处而不作实时调节。这样一来,流量控制和水量的匹配控制十分不便。节能改造不仅达到了节能降耗的目的,而且很好地实现了流量的自动控制和水量的匹配控制,避免了热水池和冷却塔水池液位超程的情况,保证了系统的安全、稳定运行。

5 结论

本案例基于变频调速技术的高炉冲渣水系统节能改造采用了系统性改造的方式,不仅取得了显著的节能效果,而且在很大程度上提高了系统的自动化水平,对同类型系统的改造具有较好的参考价值。

参考文献

[1]王龙江,郭亿祥,叶小雷,等.8号高炉水渣处理自动控制程序设计[J].科技信息,2012(26).

〔编辑:刘晓芳〕