利用海砂海水生产混凝土——海洋岛礁混凝土发展的新方向

2015-12-20张伟刘丹徐世君

张伟,刘丹,徐世君

(临沂大学建筑学院,山东 临沂 276005)

利用海砂海水生产混凝土——海洋岛礁混凝土发展的新方向

张伟,刘丹,徐世君

(临沂大学建筑学院,山东临沂276005)

本文从海洋岛礁高性能混凝土所处的外在环境、水泥熟料矿物基本特性、水泥水化产物进行分析, 对海工岛礁高性能混凝土应使用的专用水泥、钢筋及混凝土抗腐蚀外加剂等进行了剖析,对实现海洋岛礁混凝土工程中的海水拌养混凝土专用水泥、专用钢筋及专用抗腐蚀外加剂的生产给于启迪。最后提出了问题建议与思考,有待水泥与混凝土同行作专门长期研究。

海洋岛礁混凝土;海水搅拌;海水养护;盐类侵蚀;混凝土耐久性

为贯彻落实国务院印发的《“十二五”国家战略性新兴产业发展规划》与工业和信息化部印发的《新材料产业“十二五”发展规划》,加快推进新材料产业发展,国家发展改革委、财政部、工业和信息化部会同科技部、中国科学院、中国工程院、国家知识产权局等部门和单位联合制定了《关键材料升级换代工程实施方案》,该方案日前已由发展改革委、财政部、工业和信息化部联合印发。该方案按照“需求牵引、创新驱动、企业主体、政府引导”的发展思路,紧紧围绕支撑我国新一代信息技术、节能环保、海洋工程、先进轨道交通等战略性新兴产业发展和国民经济重大工程建设需求,选择一批产业发展急需、市场潜力巨大且前期基础较好的关键新材料,支持产业链上下游优势互补与协同合作,推动我国新材料产业做大做强。到2016年,推动新一代信息技术、节能环保、海洋工程和先进轨道交通装备等产业发展急需的大尺寸单晶硅、宽禁带半导体及器件、新型平板显示玻璃、石墨烯、PM2.5 过滤材料、高性能 Low-E 玻璃、高速铁路轮对、液化天然气船用殷瓦合金薄带、钛合金管、海水拌养混凝土、新型防腐涂料等20 种左右重点新材料实现批量稳定生产和规模应用。方案提出支持南海岛礁建设用海水拌养型混凝土产业化,珊瑚礁、砂集料海水拌养混凝土就地取材利用率大于 75%,28d 抗压强度不低于 50MPa,劈裂抗拉强度大于 5.0MPa,海水拌养型混凝土年产能达到20 万m3,并在南海岛礁建设中实现示范应用。

我国是一个海洋大国,近年来海洋岛礁工程建设正面临繁重的任务,民用及军用码头、海上机场、海上风力发电站、海上灯塔及雷达站、岛礁边防工事等基础设施建设如火如荼,岛礁高性能海洋混凝土最核心的技术就是水泥基胶凝材料技术和混凝土外加剂(包括减水剂和钢筋阻绣剂等)技术。最近20年来,针对海工混凝土及其外加剂技术,国内外已经有大量文献公开发表,但对于使用珊瑚礁、海砂集料、海水拌养混凝土的研究文献很少。既然国家提出南海岛礁建设用海水拌养型混凝土的产业化,将珊瑚礁、海砂集料、海水拌养混凝土就地取材利用,就要分析这类混凝土所用的各种原材料。从原材料分析入手,设计经济技术合理的岛礁高性能海洋混凝土就有了可靠保证。

1 海洋岛礁高性能混凝土所处的环境

1.1南海海水表层温度

南海海水表层水温在25~28℃ 左右,年温差 3~4℃,盐度为 35‰,潮差平均2m。最冷的月份平均温度在20℃ 左右,最热时极端达 33℃ 左右[1]。

1.2海水组分

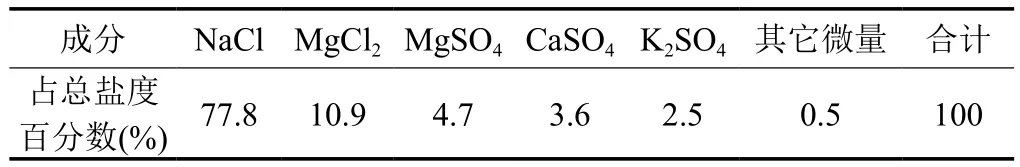

海水主要成分为水,盐类约占 3%~3.5%,其中海水中的 Cl-含量约为 19000mg/L,约 1.9%。无机盐中有阳离子 Na+,K+,Ca2+,Mg2+和 Sr2+五种,阴离子有 Cl-,SO2-,4Br-,HCO3-(CO32-),F-五种,还有以分子形式存在的H3BO3,其总和占海水盐分的 99.9%。主要盐分的含量见表1[2]。

表1 海水中主要盐类含量

1.3海砂组分

JGJ206—2010《海砂混凝土应用技术规范》将“海砂”定义为:出产于海洋和入海口附近的砂,包括滩砂、海底砂和入海口附近的砂,标准规定海砂中 Cl-≤0.03%。根据卞立波[3]等人测试表明,海砂中氯离子含量可以达到 0.123%。

1.4海洋混凝土腐蚀环境

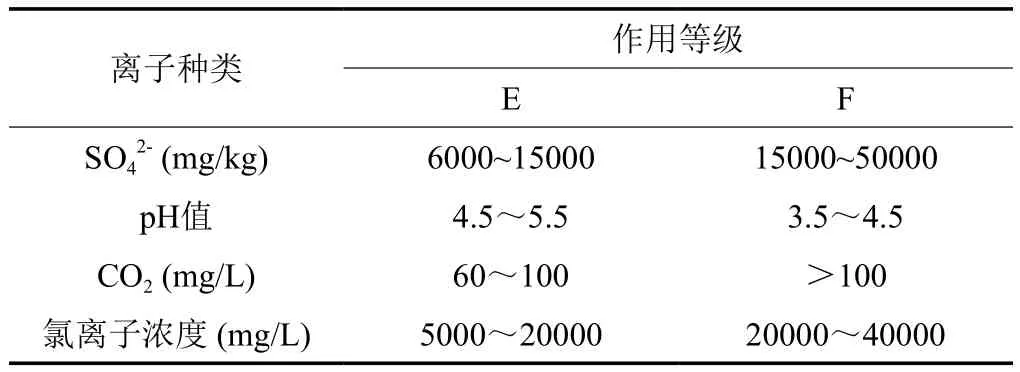

按对钢筋混凝土的腐蚀程度,海洋环境作用等级为 E 级和 F 级,分别为非炎热地区和炎热地区海水中水位变化区的严重腐蚀级别,水中或透水土层中的各种离子浓度如表2[4]。

表2 环境分类及作用等级

暴露于海洋环境的钢筋混凝土构筑物,其暴露条件不同,腐蚀的机理也不同,一般把海洋腐蚀环境分为海洋大气区、浪花飞溅区、潮差区和海水全浸区,如图 1[5]。

2 水泥熟料矿物特性及水化产物分析

众所周知,普通硅酸盐水泥熟料主要由四种矿物化学组成,硅酸三钙(简写为 C3S),含量为 36%~60%;硅酸二钙(简写为 β-C2S),含量为 15%~37%;铝酸三钙(简写为C3A),含量为 7%~15%;铁铝酸四钙(简写为 C4AF),含量为 10%~18%。上述四种矿物中硅酸钙矿物(包含 C3S 和C2S)是主要组分,其含量约占 70%~85%。水泥熟料是由各种不同特性的矿物所组成的混合物。因此,改变熟料矿物成分之间的比例,水泥的性质会发生相应的变化。这就为生产海洋岛礁混凝土专用水泥提供了理论上的可能。

硅酸三钙在常温下的水化反应生成水化硅酸钙(C-S-H凝胶)和氢氧化钙 CH。β-C2S 的水化与 C3S 相似,只不过水化速度慢而已,所形成的水化硅酸钙在 C/S 和形貌方面与 C3S水化生成的都无大区别,故也称为C-S-H凝胶。但CH生成量比 C3S 的少 3 倍,结晶却粗大些。在纯硅酸盐水泥的水化产物中,C-S-H 凝胶占 50%~70%,完全硬化水泥浆中,CH质量分数为25%~27%,它是水泥中活性成分,是构成强度和耐久性的重要组成部分。掺有各类活性混合材料的硅酸盐水泥,随着混合材料掺入量增多,水化产物中 CH 数量随时间延长相应减少,如掺入粉煤灰,它的活性有赖于 CH 的激发,并消耗 CH,CH 在这些水泥水化产物中随时间延长而减少直至消失。

图1 海洋环境中混凝土结构不同部位受不同的侵蚀

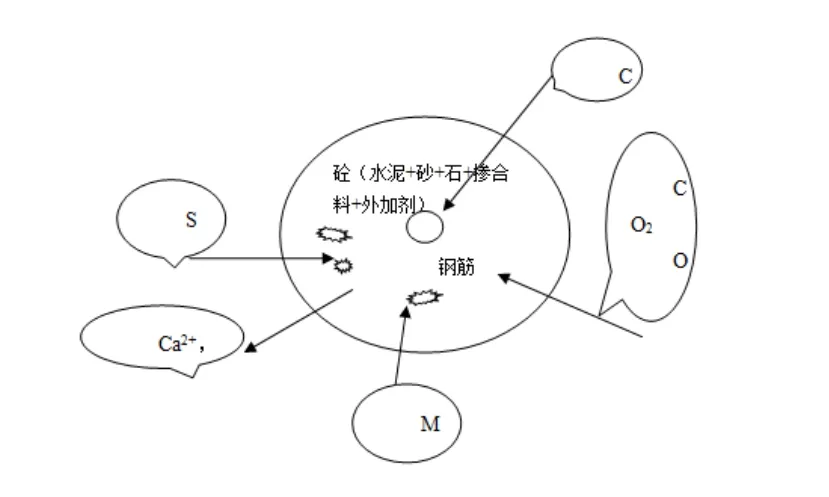

3 海洋岛礁混凝土需要的水泥及掺合料

当前,高性能混凝土已经成为国家基本建设重点推广的绿色建筑材料,其最大特点是混凝土掺合料(含粉煤灰,矿粉,或硅灰、石灰石粉等),占胶凝材料总量的 30%~50%和混凝土外加剂的广泛应用。海洋岛礁高性能混凝土也具备以上基本特点。从图 1 海洋混凝土所受侵蚀危害来看,冻融危害可以通过添加混凝土引气剂解决;因氯离子侵蚀引起钢筋锈蚀而膨胀造成混凝土结构破坏、长期受海水中 SO42-离子侵蚀及 Mg2+盐的腐蚀是造成危害海洋高性能混凝土耐久性的主要因素。如图2 示。

图2 钢筋混凝土结构受海洋环境下的侵蚀示意图

其化学反应原理如下[6]:

(1)氯离子的侵蚀引起钢筋锈蚀

一般而言,引起混凝土中钢筋锈蚀的原因主要有两个:混凝土保护层碳化和氯离子侵蚀。其中,氯离子侵蚀的危害最大,相应的研究工作最多也最深入。通常情况下,碳化对混凝土本身负面影响较小,其副作用主要是降低了混凝土孔溶液的 pH 值并促使结合氯离子游离转化为自由氯离子,二者均显著加速了钢筋的锈蚀进程。混凝土碳化的主要化学反应为:

海洋环境中氯离子通过扩散、渗透和毛细管吸附等作用进入并透过混凝土保护层,到达钢筋表面,随后与钢筋钝化膜发生一系列复杂的化学反应,最终导致钝化膜局部破坏而引起钢筋锈蚀。此外,氯离子的侵入还会降低 CH 溶解度,继而降低孔溶液的 pH。

脱钝后混凝土中钢筋的锈蚀是一个电化学过程,在阳极区发生氧化发应,在阴极区发生还原反应。

在阳极的反应为:Fe→Fe2++2e

在阴极的反应为:H2O+1/2O2+2e→2(OH)-

阴极、阳极反应生成的铁离子和氢氧根离子结合生成氢氧化亚铁:

氢氧化亚铁与水中的氧作用可生成氢氧化铁:

钢筋锈蚀会造成结构钢筋断面面积的减损,并且其体积为铁体积的2~6 倍,产生后会导致混凝土保护层开裂、剥落,使水分更容易进入,促使腐蚀加快发展。

(2) 混凝土的硫酸盐侵蚀

混凝土的硫酸盐侵蚀是一个复杂的物理化学过程,多年来国内外许多学者在侵蚀机理方面作了大量的研究,形成了一些结论。一般而言,硫酸盐侵蚀有以下化学反应[7]:

1)形成钙矾石。SO42-与水泥石中的 CH 和水化铝酸钙反应生成三硫型水化硫铝酸钙(钙矾石),固相体积增大94%,引起混凝土的膨胀、开裂,这种破坏一般会在混凝土表面出现比较粗大的裂缝。另一方面,钙矾石生长过程中的内应力也进一步加剧了膨胀。这和液相的碱度密切相关,碱度低时,形成的钙矾石为大的板条状晶体,此类钙矾石一般不带来有害的膨胀,碱度高时如在纯硅酸盐水泥混凝土中形成的钙矾石为针状或片状,甚至呈凝胶状析出,形成极大的结晶应力。因此合理控制液相的碱度是减轻钙矾石危害性膨胀的有效途径之一。

2)形成石膏。如果硫酸盐浓度较高时,则不仅生成钙矾石,而且还会有石膏结晶析出。一方面石膏的生成使固相体积增大 124%,引起混凝土膨胀开裂,另一方面消耗了 CH,而水泥水化生成的 CH 也是 C-S-H 等水化矿物稳定存在的基础,因此导致混凝土的强度损失和耐久性下降。

3)MgSO4腐蚀。MgSO4是硫酸盐中侵蚀性最大的一种,其原因主要是 Mg2+和 SO42-均为侵蚀源,二者相互叠加构成严重的复合侵蚀,反应主要有以下几种:

这种反应生成的石膏或钙矾石引起混凝土的体积膨胀,同时反应将 CH 转化成 Mg(OH)2,CaCl2溶于水析出,Mg(OH)2无胶凝能力,发生溶蚀现象,造成混凝土多孔,强度下降,腐蚀程度逐渐加大。

(3)海洋高性能混凝土需要什么样的水泥

1)C3A 含量

硫酸盐侵蚀的实质是海水中的硫酸根离子与水泥石中的CH 和铝酸盐矿物发生的物理化学作用,因此水泥的化学成分和矿物组成是影响硫酸盐侵蚀程度和速度的重要因素。由于海工混凝土中含有 30%~50% 的矿物掺合料,其潜在活性的发挥必然会消耗掉大量的 CH,故水泥熟料中 C3A 的含量则是决定硫酸盐侵蚀混凝土性能的决定性因素,有学者研究证明[8]混凝土膨胀随水泥中 C3A 含量的增加而明显增长,若C3A 含量高,且 C3S 含量亦高时则混凝土的抗硫酸盐侵蚀性最差,这是因为 C3S 水化生成大量的 CH,不过若 C3A 含量不超过 10% 时,C3S 的影响并不显著。当然水泥中的铝酸三钙(C3A),在一定条件下可与氯盐起固化作用生成不溶性水化氯铝酸钙(C3A.CaCl2.10H2O)““Fdedel”盐,降低了混凝土中游离氯离子的量,C3A 含量高的水泥品种有利于抵御氯离子的侵害,但是“Fdedel”盐只有在强碱性环境下才能生成和保持稳定,当混凝土的碱度降低时,其会发生分解,重新释放出氯离子。海洋高性能混凝土随时间延长,大量掺合料的逐渐水化后,混凝土碱度有所降低,故海洋混凝土所用水泥仍然要限制 C3A 的含量,一般控制在熟料的 6% 以下为好。

2) C3S、β-C2S 在水泥熟料中的比例数量

由以上分析,可知 CH 的存在是引起海洋混凝土遭受硫酸盐和镁盐侵蚀的重要因素,但是 CH 也有它的重要作用,一是维持钢筋混凝土的碱度,保持钢筋持续为钝化状态,对钢筋阻绣有利;二是 CH 的存在可以维持 C-S-H 凝胶的稳定性和耐久性;三是 CH 的存在可以激发海工混凝土大量的掺合料活性,使混凝土更加致密,提高混凝土抗渗性,增强海工混凝土抗氯离子侵蚀性。这样综合考虑,水泥熟料应该适当降低 C3S 含量,适当增加 β-C2S 含量,使水泥水化产物中 CH 数量绝对值相对减少。至于海工混凝土所用水泥熟料中 C3S、β-C2S 分别达到多少为好,要综合考虑后,经过试验才可以确定。JGJ206—2010《海砂混凝土应用技术规范》规定,海砂混凝土宜使用硅酸盐水泥或普通硅酸盐水泥,水泥品质应符合现行的 GB 175—2007《通用硅酸盐水泥》之规定,但其中氯离子含量不得大于 0.025%。目前,国内水泥企业生产的水泥,即使加入液体水泥助磨剂后,水泥中氯离子含量一般也不超过 0.025%。

3)海工高性能混凝土中 CH 的数量问题,值得大量试验去研究

由于水泥在混凝土配合比中占200~300kg/m3,矿物掺合料占 150~300kg/m3,随时间的延长,混凝土中究竟还有多少CH 可以和外部环境中的硫酸根离子和镁离子发生化学反应或溶出性腐蚀,都值得人们去考虑。有一点可以肯定,为了使混凝土特别是海洋高性能混凝土更耐久,保持最低水泥用量是必须的。相比较而言,对于海工混凝土,氯盐对钢筋混凝土的侵蚀危害是需要重点防御的,而硫酸盐和镁盐在海水中相对氯盐较少,这类盐对混凝土的侵蚀危害相对弱一些。而要使海工混凝土更耐久,须有必要的足够的钢筋保护层厚度;尽一切可能办法(如掺加大量矿物掺合料,减水剂的使用)使混凝土更致密;钢筋阻锈剂的应用;混凝土内部孔溶液高碱度的长期维持使钢筋持续保持钝化状态;混凝土表面涂刷密封处理剂等等措施,都是切实可行的办法。

4 以 C50 级岛礁高性能海水海砂混凝土为例,计算混凝土中氯离子含量

《关键材料升级换代工程实施方案》提出支持南海岛礁建设用海水拌养型混凝土产业化,珊瑚礁、砂集料海水拌养混凝土就地取材利用率大于 75%,28d 抗压强度不低于50MPa,劈裂抗拉强度大于 5.0MPa。这就相当于 C50 级海工高性能混凝土的技术要求。以 C50 级岛礁高性能海水海砂混凝土为例,计算混凝土中氯离子含量,见表 3。

表3 C50 海工高性能混凝土配合比及混凝土中氯离子含量 kg/m3

JGJ206—2010《海砂混凝土应用技术规范》规定,在潮湿及有氯离子腐蚀的环境下,混凝土中可溶性 Cl-含量占水泥用量的百分率不大于 0.06%。说明海砂海水拌制的混凝土中氯例子远远超过规范要求。这时,为了满足海工混凝土耐久性要求,有必要在混凝土中掺加钢筋混凝土抗腐蚀外加剂也就是钢筋阻锈剂,其掺量一般为胶凝材料用量的 3%~5%。钢筋阻绣剂的品质就成了海水海砂高性能混凝土耐久性良好的关键之一。

5 岛礁高性能海水海砂混凝土中钢筋阻锈措施

(1)改善混凝土的本身结构,确保混凝土本身的致密性。采用高性能混凝土的配合比设计,加强施工监督,提高施工水平,确保混凝土本身是致密的。适当增加混凝土中钢筋保护层厚度。

(2)采用镀锌钢筋、环氧涂层钢筋以及环氧/镀锌复合涂层钢筋。董士刚[9]等人考察了混凝土中钢筋的不同涂覆层对钢筋基体的保护作用以及机械损伤对涂层保护作用的影响。试验结果表明镀锌层、环氧涂层和环氧/镀锌复合涂层能够对钢筋基体起到良好的作用。

(3)混凝土中掺加钢筋阻锈剂。

(4)对钢筋混凝土进行表面涂覆,以隔离周围的腐蚀介质。在混凝土表面涂覆一层耐腐蚀、抗渗透,经济无毒持久的涂料保护层,将混凝土构筑物与周围腐蚀介质(主要是海水、氧气、二氧化碳等)隔离开。

总之,海洋岛礁高性能混凝土,如果要采用海砂海水来拌制生产,务必要采取综合措施:从水泥品种的选择到高性能混凝土配合比的设计,混凝土良好的施工水平,确保混凝土致密性;采用镀锌钢筋、环氧涂层钢筋以及环氧/镀锌复合涂层钢筋;混凝土中掺加钢筋阻锈剂;关键部位的钢筋混凝土结构,对钢筋混凝土进行表面涂覆,以隔离周围的腐蚀介质。只有采取综合措施,才可以确保岛礁高性能钢筋混凝土结构坚固而且耐久。本文在这里抛砖引玉,还需要我国的水泥混凝土科研工作者,进行深入研究海砂海水拌制的岛礁高性能混凝土,对钢筋锈蚀的影响,对采用镀锌钢筋、环氧涂层钢筋以及环氧/镀锌复合涂层钢筋的锈蚀的影响,从数据上证实在掺加了钢筋阻锈剂和采用镀锌钢筋、环氧涂层钢筋以及环氧/镀锌复合涂层钢筋后,岛礁海洋高性能混凝土的耐久性、可靠性,为国家海洋基础设施建设、海防建设做出应有的贡献。

[1]百度文库[DB/OL] http://baike.baidu.com/ subview/15793/7380648.htm?fr=aladdin.

[2] 刘秀晨,安成强.金属腐蚀学[M].北京:国防工业出版社,2002:243.

[3] 卞立波,宋少民,李飞.海砂混凝土耐久性研究[J],混凝土与水泥制品,2012(20):11-13

[4] 陈肇元,范立础,刘建航,等.混凝土结构耐久性设计与施工指南[M].北京:中国建筑工业出版社,2004:18.

[5] TN NGUYEN. Amathematicalmodel for the catholic blistering ofor-ganic coatingsoil steel immersed in electrolytes [J]. JournalofCoat-ingsTechnology.1991(63):49.

[6] 洪乃丰.混凝土中钢筋腐蚀与防护技术2-混凝土对钢筋的保护及钢筋腐蚀的电化学性质[J].工业建筑,1999,Vol.29, No.9,58-60

[7] 吕林女,何永佳,丁庆军,等.混凝土的硫酸盐侵蚀机理及其影响因素[J],焦作工学院学报(自然科学版),第22卷,第6 期,2003(11):465-467.

[8] 亢景富.混凝土硫酸盐侵蚀研究中的几个基本问题[J].混凝土,1993(3):9 -18.

[9] 董士刚,赵冰,章小鸽,等. 表面涂覆锌/环氧树脂膜层的钢筋在混凝土中的腐蚀行为[C],第五届全国腐蚀大会论文集,2009(9):1-133.

[通讯地址]山东临沂大学建筑学院206 室(276005)

张伟(1972—),男,临沂大学建筑学院副教授。主要专业方向:水泥化学,高性能混凝土,水泥助磨剂,混凝土外加剂,干混砂浆等领域。