TRT焊接机壳T型接头残余应力的模拟研究

2015-12-19徐蔼彦

汪 强,柏 凯,徐蔼彦

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.西安理工大学 材料科学与工程学院,西安710048)

TRT焊接机壳T型接头残余应力的模拟研究

汪 强1,柏 凯1,徐蔼彦2

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;2.西安理工大学 材料科学与工程学院,西安710048)

结合氩气保护焊工艺,采用数值模拟方法对TRT焊接机壳T型接头焊接过程中的温度场、残余应力和变形情况进行了分析,并采用盲孔法测试了其焊后残余应力。数值分析采用了两种不同的热源模型,即均匀热流加载模型和移动热源模型。模拟结果表明,在T型焊接接头多道焊过程的温度场模拟结果中,移动热源法模拟获得的温度相对比较集中,且焊缝处温度场波动更剧烈,更接近实际焊接过程;移动热源法模拟的残余应力值较小,且应力曲线平滑,与实测值吻合度较高;移动热源法模拟的焊接过程变形量较均匀热流加载法小。

T型焊接接头;残余应力;移动热源

0 前 言

随着焊接材料和工艺的不断进步,通过焊接方式生产透平机(TRT)机壳逐渐替代了原有的铸造机壳[1]。T型接头作为TRT焊接机壳上出现最多的接头形式,其性能直接制约着TRT焊接机壳的质量。对T型接头焊后残余应力及变形的分析计算有助于解析TRT机壳焊缝处残余应力的分布规律。然而,由于焊接涉及电学和热力学,且过程复杂多样[2],仅仅以试验方式很难监控和预测焊接过程中焊件的残余应力和变形。随着计算机技术和数值分析软件的发展,利用数值模拟获得焊接过程物理变化已日趋成熟[3]。

国内外许多学者都采用有限元方法对T型焊接接头焊接过程进行了模拟研究。从二维到三维,从单道焊到多道焊,模拟过程逐渐贴近实际[4],然而,现阶段不同模拟方式获得结果的有效性均有待考证,且不同模拟方式间缺乏比较探讨。

笔者以TRT焊接机壳常用材料Q390C为主,结合焊接机壳上常见的T型接头尺寸和氩气保护焊工艺,采用两种有限元数值模拟方法,即均匀热流加载法和移动热源法,对TRT焊接机壳的T型接头的焊接热过程、残余应力和变形进行模拟研究,并结合实测结果分析了两种不同的模拟结果,以期为TRT机壳模拟研究奠定基础。

1 物理模型

本研究以热—结构耦合技术为基础,建立T型焊接接头三维有限元模型。其模拟区域的热传导控制方程[5]为

式中:Cp—比热容;

λ—热导率;

T—温度;

t—时间。

对流换热边界上热流满足

式中:qc—热流率;

αc—对流换热系数;

T—固体表面温度;

Toc—环境参考温度。

辐射换边界对流满足

式中:qr—热流率;

σ0—黑度(发射率);

ε0—黑体辐射常数;

T—辐射面温度;

Toc—环境参考温度。

该区域中应力场平衡方程[6]为

式中:σij,j—应力分量,包括热应力在内。

2 T型接头有限元模型的建立

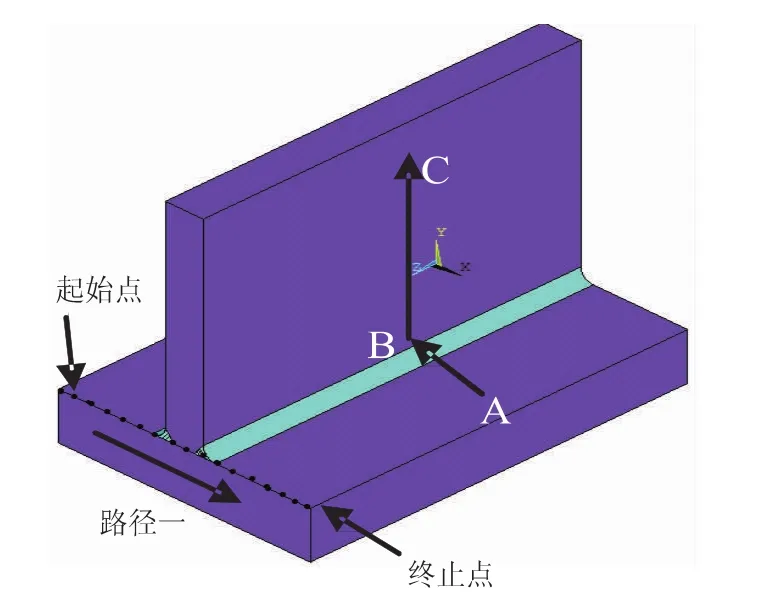

根据机壳的实际尺寸,建立的T型接头几何模型如图1所示,其中T型接头翼板尺寸为30mm×200mm×300mm,腹板尺寸为45mm×200mm×300mm,焊缝坡口为53o。

图1 T型接头尺寸、整体网格和位移约束示意图

2.1 焊接工艺及参数

TRT机壳主要采用氩弧焊焊接,根据氩弧焊特点制定的焊接工艺为:采用直流电源,焊前预热温度200℃;大气压力为100 kPa,环境温度为20℃;机壳材料为Q390C。焊接工艺参数见表1,材料性能参数随温度变化如图2[7]所示。另外,在材料参数中假设不随温度变化的参数[8-9]有:密度=7 800 kg/m3, 泊松比=0.3。

表1 TRT机壳焊接工艺参数

图2 TRT机壳材料性能参数

2.2 有限元模型

根据焊接构件几何尺寸和焊接热源特点,在利用ANSYS进行焊接温度场计算时选用六面体八节点单元即SOLID70;计算焊接应力变形时,选择与热分析单元对应的结构单元即SOLID45。模拟中采用映射网格划分模型,得到52 720个节点,38 160个单元,网格划分结果如图1所示。

2.2.1 焊接热源的选取

将热源作为焊缝单元内部生热处理,分别采用均匀热流加载和移动热源两种加载方式处理焊接中的热过程。

均匀热流加载时所采用的热源计算公式为[10]

式中:U—电压;

I—电流;

η—电弧效率;

V—热源作用体积。

载荷步所需热源作用时间可用下式来估算[10],

式中:P—经验系数,取决于焊接方法和规范。对于焊接电流在100~300 A时熔化极氩焊 P=3.8~4.8, 取 P=4;

图3 均匀热流加载法得出的温度场

v—热源移动速度,即焊接速度。

移动热源模型加载时,将热输入换算成单位体积、单位时间上的热生成强度。并采用 “生死单元”实现金属的填充过程。

多道焊模拟时,计算前先将焊缝上所有单元杀死,计算时一次激活加载,每道焊缝热源加载完成后降至层间温度,如此循环,直到接头焊完为止。

2.2.2 边界条件的处理

加载温度边界条件,假定环境温度为20℃,故给所建模型的所有节点加载温度20℃;加载热对流边界条件,假定空气对流换热系数不随温度变化而变化,其值为20 W/(m2·K);位移边界条件及约束形式如图1所示。

3 模拟结果及分析

3.1 焊接温度场的模拟计算

图4 移动热源法模拟出的温度场

T型接头焊接时,焊缝附近温度迅速达到材料熔点,而远离焊缝位置温度接近常温,致使焊缝处温度梯度较大。均匀热流加载法和移动热源法获得的T型接头焊接温度场分别如图3和图4所示。可以看出,随着焊接层数的增加,热源中心位置温度最高值变化不是很大,且随着热源中心的外移,焊缝的最高温度分布位置也随之移动。焊板边缘的温度也逐渐升高。水平板较竖直板的温度变化明显。此外,升温时温度较集中,高温范围局限在焊缝周边;降温过程中,由于热传导和辐射,高温带不断加宽。

对比两种模拟结果发现,移动热源法模拟的温度场更接近实际焊接过程。采用移动热源法获得的结果中,温度场相对较为集中,且焊缝处温度场波动比均匀热流加载法的模拟结果剧烈。在移动热源加载完成之后的降温过程中,最后加载热场位置的温度值居于最高水平,如图4(a)~图4(c)所示。两种方法得到的整体降温后的温度场极其相似, 如图 3(d)和 4(d)所示。

3.2 T型接头焊后残余应力及变形分析

焊接瞬态温度场计算完成后,施加位移边界条件,进行焊接过程应力场和变形的模拟计算。模拟结果如图5和图6所示。其中图5为均匀热流加载法得出焊后残余应力及变形分布,图6为移动热源法得出的焊后残余应力及变形分布。从残余应力分布图中,发现T型接头焊后残余应力主要集中在焊缝及热影响区上。残余应力沿远离焊缝方向不断减小,在热影响区附近,残余应力减小幅度最大。对比两种方法获得的焊后残余应力,可得出在移动热源分析得出的残余应力结果中,焊接先后顺序对结果影响较大,先焊位置的残余应力值明显小于后焊位置;而均匀热流加载法得出的残余应力结果中这种现象不突出。

图5 均匀热流加载法得出的焊后残余应力

图6 移动热源法得出的焊后残余应力

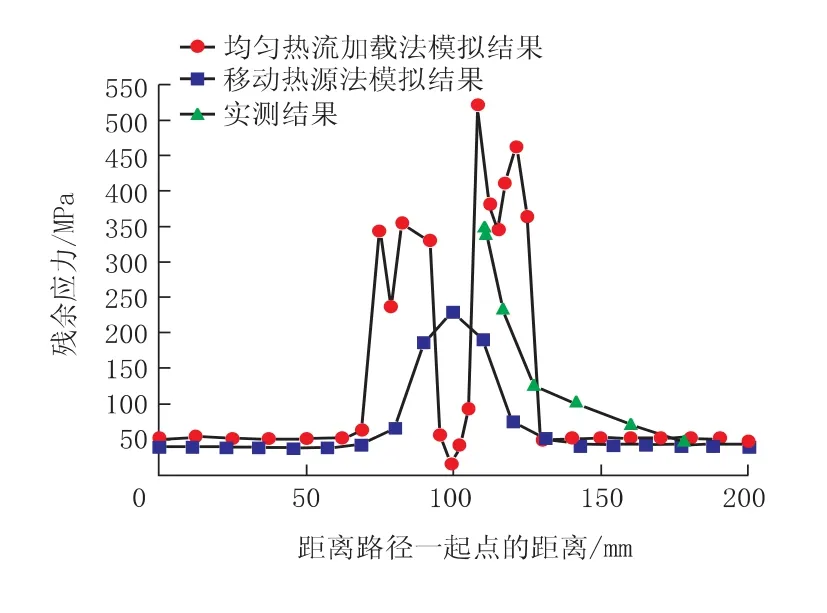

为进一步区分两种模拟结果的差异,分别沿不同的路径取点,对比分析两种模拟方法获得的残余应力和变形。采用盲孔法对T型接头腹板上的残余应力进行了测试。

比较分析残余应力时,在T型接头腹板横截面上垂直焊缝方向按路径一取点,如图7所示。将起始点设为零,沿路径一方向距离逐渐增加所得的应力曲线如图8所示。从图8可以看出,均匀热流加载法模拟获得的残余应力值总体上均比移动热源模拟法高,并且其结果在焊缝处波动较大。高残余应力区均出现于焊缝和焊缝附近,特别的是均匀热流加载法结果中腹板中心残余应力接近于零,焊缝附近部分区域的残余应力超过了材料屈服强度。通过与图8所示残余应力实测曲线对比,发现实测值处于两种模拟结果之间,其变化趋势更贴近移动热源法模拟结果。

图7 T型模型上取点示意图

图8 T型接头沿路径一残余应力的分布

分析变形时,在T型接头上沿路径A-B-C取38个点,绘制得出路径A-B-C上等效变形曲线,如图9所示。从图9可以看出,两种模拟方法获得的变形曲线分布趋势基本相同;均匀热流加载法获得的变形量均大于移动热源法模拟的结果。腹板变形量差异较小,而翼板上的变形差异随着高度增加逐渐加大,最大差值达到0.23mm。

图9 T型接头沿路径A-B-C上的变形

通过上面两种模拟结果的比较分析得出,在应力方面,移动热源法模拟结果的应力值较小,且应力曲线平滑,与实测值吻合度较高;移动热源模拟的变形量较均匀热流加载法小。

4 结 论

(1)采用均匀热流加载法和移动热源法均实现了对T型焊接接头多道焊过程的实时模拟。移动热源法模拟获得的温度相对比较集中,且焊缝处温度场波动更剧烈。

(2)移动热源法模拟的焊接残余应力值较小,且应力曲线平滑,与实测值吻合度较高。移动热源模拟的变形量较均匀热流加载法小。翼板上的变形差异随着高度的增加逐渐加大,最大差值达到0.23mm。

[1]张莉娟,朱爱斌,陈渭,等.大型离心式压缩机铸造机壳的静态有限元分析[J].压缩机技术,2009(02):17-21.

[2]张春平,李萌盛.基于ANSYS的异种钢焊接残余应力的数值模拟[J].合肥工业大学学报,2003,26(03):461-463.

[3]周建新,李栋才,徐宏伟.焊接残余应力数值模拟的研究与发展[J].金属成型工艺,2003,21(06):62-64.

[4]林波,周尚荣.316L不锈钢板TIG对接焊温度场及应力场数值模拟[J].焊接技术,2009,38(04):10-14.

[5]陈家权,沈炜良,尹志新,等.基于单元生死的焊接温度场模拟计算 [J].热加工工艺,2005,7(23):64-65.

[6]蔡洪能,王雅生,张国栋.厚壁压力容器接管应力分布的三维有限元分析 [J].中国机械工程,2000,11(07):795-797.

[7]李继红,晁利宁,徐金,等.TRT蜗壳结构特性的有限元数值模拟[J].中国机械工程,2012,23(15):1840-1843.

[8]TENG T L,LIN C C.Effect of welding conditions on residual stresses due to butt welds[J].International of Pressure Vessels and Piping,1998,75(12):857-864.

[9]ZHU X K,CHAO Y J.Effect of temperature-dipendent material properties on welding simulation[J].Computers and Structures,2002,80(11):967-976.

[10]BRICKSTAD B, JOSEFSON B L.A parametric study of residual stresses in multi-pass butt-welded stainless steel pipes[J].International Journal of Pressure Vessels and Piping, 1998,75(01):11-25.

Simulation Research on Residual Stress of T Type Welded Joints for TRT Welding Shell

WANG Qiang1,BAI Kai1,XU Aiyan2

(1.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;2.School of Materials Science and Engineering,Xi’an University of Technology,Xi’an 710048,China)

In this article,it analyzed the temperature field,residual stress and deformation of T type welded joints for TRT welding shell by numerical simulations,combined with argon arc shielded welding process.Meanwhile,the welding residual stress post welding was measured by blind hole method.Numerical analysis used two kind of different heat source models,namely uniform heat flux load model and the moving heat source model.The simulation results showed that temperature is relatively concentrated by the moving heat source method in the temperature field simulation results at multi-pass welding process.Weld temperature field fluctuates more intense,and it is more close to the actual welding process.The residual stress value is smaller,and stress curve is smoother,which are in better matching with the measured values.The deformation obtained by the method of moving heat source is smaller than that of uniform heat flux method.

T type welded joint;residual stress;moving heat source

TG404

A

1001-3938(2015)04-0021-05

汪强(1989—),男,工学硕士,主要从事新型焊接材料和焊接成型过程方面的研究。

2014-09-20

黄蔚莉