顺南401井∅177.8mm尾管回接分级固井异常与分析

2015-12-19王建全孙文俊秦德威李鹏飞张红卫邹书强

王建全,孙文俊,秦德威,李鹏飞,张红卫,邹书强

(1.中国石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东德州253005;2.中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐830054)

顺南401井∅177.8mm尾管回接分级固井异常与分析

王建全*1,孙文俊1,秦德威1,李鹏飞1,张红卫2,邹书强2

(1.中国石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东德州253005;2.中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐830054)

顺南401井是塔中油田顺南区块的一口评价井,设计井深6785m。该井在四开中完∅177.8mm尾管回接分级固井施工中发生了多起下5趟钻及起套管事故,损失时间10.5d。针对该井特殊案例,详细介绍了施工过程,对事故原因进行了剖析,并对尾管回接固井可能出现的问题提出了一整套预防技术措施。该井事故处理经验及提出的预防措施,对今后确保尾管回接固井正常施工、缩短施工周期和降低钻井成本均具有一定的指导作用。

顺南401;回接;事故;磨铣;喇叭口;固井

尾管回接固井技术被广泛应用于深井、超深井和复杂井的固井作业[1-3]。由于回接固井施工是在套管中下套管、施工相对简单、重视度不够等原因,时常发生诸如回接筒喇叭口损伤后重复磨铣修复回接筒喇叭口、回接筒部分甚至完全被钻除后不能正常回接施工、水泥浆闪凝后插头不能插入到位等复杂情况或事故。近年来,回接施工异常有明显上升趋势,这不仅延长了钻井施工周期,增加了作业成本,对高压油气井来说,回接筒损伤后引起的回接插头与回接筒之间密封失效,将大大增加高压油气进入井筒内的风险,并影响后期完井作业。顺南401井在∅177.8mm尾管回接分级固井施工中发生了多起下5趟钻及起套管事故,是近几年发生的比较典型的回接事故案例,通过对该井事故的发生过程和原因分析,制定出一套有效预防技术措施,对今后确保尾管回接固井正常施工、缩短施工周期和降低钻井成本均具有重要意义。

1 基本情况

顺南401井位于塔中顺南区块,是中石化西北油田分公司部署的一口重点评价井。该井设计井深6785m,采用五开井身结构:一开∅508mm套管下至406m,二开∅339.7mm技套下至3698.2m,三开∅244.5mm尾管下至6236.88m,四开下∅177.8mm尾管至6389m,五开裸眼完井。其中,钻井设计为五开先打完再将∅177.8mm尾管回接至井口。该井在四开尾管回接分级固井施工中,发生了一系列异常,自2014年8月12日开始磨铣回接筒,至8月25日固井施工结束,前后3次下铣鞋磨铣回接筒,2次下钻头通井,1次下试插管串,1次起套管,比正常施工多起下5趟钻和1次起套管作业,损失时间10.5d。

2 施工过程

(1)扫上水泥塞。∅177.8mm尾管固井时回接筒顶深5420.99m,使用∅216mm牙轮钻头钻上水泥塞,钻压60kN。钻至5424m扭矩突然增加了2kN·m,钻速变慢,钻遇回接筒顶部,用钻压20kN继续钻进2min,无进尺后起钻。

(2)打悬空水泥塞。由于五开井段油气活跃,为了保证∅177.8mm尾管回接固井质量,先在5950~6150m井段打水泥塞,后进行回接固井。按设计下入RTTS顺利完成打水泥塞施工,试压合格。原钻具探塞面井深为5436m,比设计上移514m。

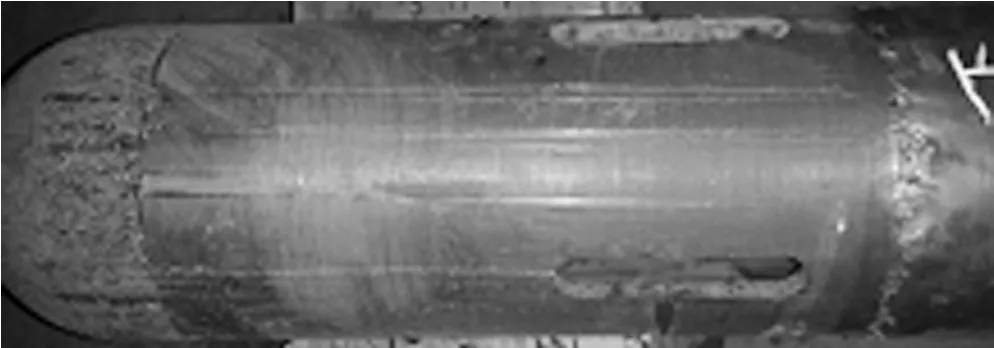

(3)第一次磨铣回接筒。下入∅186mm专用铣鞋,下至井深5423.94m遇阻,下压150kN,钻具无滑移,上提2m开始磨铣,最大钻压50kN。发现钻具多下放1.06m,判断回接筒喇叭口受损伤。重复磨铣3次,磨铣到位,实测回接筒顶深5424m。循环、调整泥浆密度,由1.70g/cm3降到1.60g/cm3。铣鞋起出检查发现磨损较严重,外径缩小1mm。见图1。

(4)第二次磨铣回接筒。下入新铣鞋,同样下至井深5423.94m遇阻,下压150kN,钻具无滑移。磨铣时最大钻压40kN,发现钻具同样多下放1.06m,反复磨铣回接筒喇叭口4次,进出喇叭口无阻力后起钻。检查铣鞋磨损正常。见图2。

图1 第1只铣鞋磨损情况

图2 第2只铣鞋磨损情况

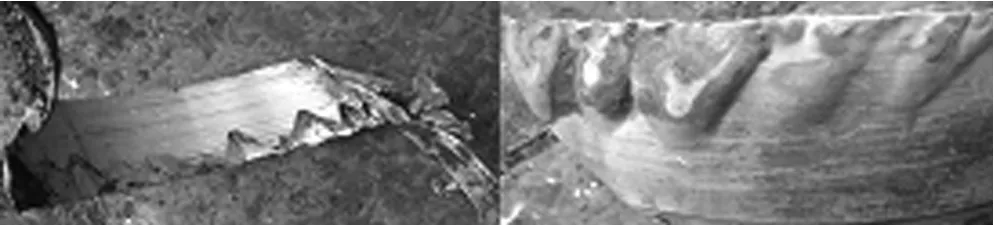

(5)第一次下套管。管串结构为:回接插头+∅177.8mm套管5根+节流浮箍+∅177.8mm套管1根+碰压短节+∅177.8mm套管258根+双级注水泥器+∅177.8mm套管225根+双公短节+心轴悬挂器+联顶节。下至5416.52m遇阻90kN,上提套管,循环10min,下放至5418.82m再次遇阻100kN。反复活动套管,循环,套管最大下深5420.69m,后遇阻点上移至5420.46m,反复活动套管,循环,最大下压50kN,无法下到位。起套管,时下部刚性扶正器拆卸困难,扶正器内充填重晶石粉。回接插头密封件部分脱落,插头底部无划痕,但内部塞满了重晶石粉。见图3。

图3 第一次起出插头情况

(6)下大钻头清理套管,探回接筒顶。下入∅216mm钻头至5410m遇阻20kN,划眼至5424m遇回接筒顶部,加压10kN,钻进2min,对5410~5424m井段反复划眼4次后起钻。

(7)下小钻头钻穿悬挂器。钻具组合为:∅149.2mm钻头+双母接头+∅120.6mm钻铤×18.25m+转换接头+∅224mm刮壁器+∅88.9mm钻杆×1531m+∅127mm钻杆×3614m+∅139.7mm钻杆。下至5436m遇阻20kN,钻进,钻压10-20kN,至5445m钻压涨至60kN,判断刮壁器已经接触到回接筒顶部,进行上下刮壁3次正常后,起钻。

(8)下试插管串。回接插头+∅177.8mm套管2根+变扣短套管+转换接头+送入钻杆。下至回接筒顶部,正常排量循环20min,改小排量试插。下至5423.75m遇阻20kN。继续下放,下压至90kN时回弹到80kN,后逐渐增至150kN。停泵,压力降至0。下压至185kN,憋压7.5MPa,压力降至0。起钻,检查发现插头导向头有较重刮痕,导向头上部变径处冲蚀严重,但插头上部无刮痕。见图4。

图4 试插插头起出情况

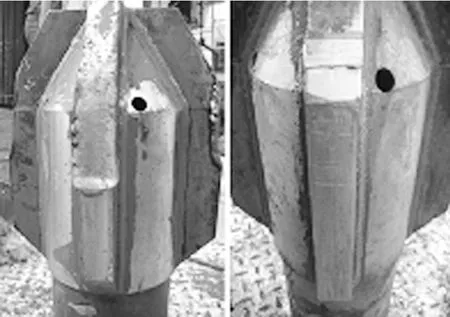

(9)第三次磨铣回接筒。因试插插头未能完全插入回接筒,下入新铣鞋再次磨铣。下至5424.3m遇阻20kN,继续下放至50kN不能通过回接筒喇叭口。上提钻具,加压10kN,磨铣5min后顺利下放至回接筒底部5425m。反复磨铣喇叭口5次,回接筒3次,进出喇叭口无阻力后起钻。铣鞋磨损正常。见图5。

(10)第二次下套管,固井。下入新插头和分级箍,管串结构与第一次相同。到位后插头顺利插入回接筒,憋压8MPa无压降,固井施工顺利。

3 原因分析

图5 第3只铣鞋磨损

(1)回接筒喇叭口钻损伤变形是造成重复磨铣的原因。钻上水泥塞至5424m出现扭矩突然增加和钻速变慢现象后没有及时停止钻进,继续钻进了2min,造成回接筒喇叭口损伤、变形,使铣鞋下压150kN都不能进入回接筒,铣鞋被损伤变形的喇叭口磨损严重,外径变小1mm,造成下新铣鞋重复磨铣一次。图6是TP138X井打捞出的被牙轮钻头钻变形的回接筒喇叭口。

图6 TP138X井打捞出变形的回接筒喇叭口

(2)悬空水泥塞面上移、泥浆重晶石粉沉降是造成2次下钻头通井、一次下试插管柱的原因。泥浆密度由1.70g/cm3降为1.60g/cm3过程中只加水未加其它处理剂,造成泥浆悬浮性下降,重晶石粉沉降;悬空水泥塞面上移至距回接筒顶部仅12m,没有足够的重晶石粉沉降口袋。这两个诱因同时发生,在回接筒顶部沉降了大段重晶石粉塞子,导致回接插头不能插入回接筒,导致两次下钻头通井和一次下试插管柱。

(3)悬空水泥塞面上移、泥浆重晶石粉沉降是造成再次磨铣回接筒的两个诱因。这两个诱因同时发生后,导致下∅216mm钻头清理套管、探回接筒顶部,造成牙轮钻头对回接筒喇叭口再次损伤变形,导致再次下新铣鞋重新磨铣回接筒。

(4)钻头选型和探回接筒顶部措施不当,造成回接筒再次损伤,导致再次磨铣回接筒。回接筒已经损伤变形,应选用PDC钻头或其它工具修复回接筒喇叭口,而牙轮钻头不但没有修复作用,反尔更容易再次损伤喇叭口。用10kN钻压在新回接筒和有水泥塞的条件下短时间钻进不会造成喇叭口损伤,但在喇叭口已经损伤和无水泥塞下,作用在喇叭口单位面积上的钻压则过大,很容易导致喇叭口再次损伤。

(5)管理原因造成了本次回接固井施工的复杂化。由于普遍存在回接固井施工重视度不够问题,尤其是本井,在钻除上水泥塞、打悬空水泥塞、降低泥浆密度过程中,均没有按规范操作,每一步施工均留下了隐患,隐患叠加,导致最后施工复杂化。

4 预防措施

(1)保护回接筒喇叭口措施。尾管悬挂器倒扣后通过上提下放钻具,实测出回接筒顶部深度,该深度等于钻具下放刚遇阻时转盘面以下所有送入钻具的长度(包括回接筒以上提拉短接的长度);扫上水泥塞至实测回接筒顶部,提前3~5m降低钻压至10~20kN,转速降至30~40r/min,以恒定的参数钻进,并认真观察钻水泥塞的速度;当钻至实测的回接筒顶部深度附近,并且出现扭矩增加、钻速下降、钻压回零慢等现象时,立即停止钻进(累计继续钻进观察不要超过30s);每次下钻要缓慢通过悬挂器,避免下钻过快撞击对回接筒喇叭口造成的损伤变形。

(2)磨铣回接筒到位措施。由于回接筒喇叭口受损伤难以避免,按正常程序操作有时会出现磨铣不到位情况。图7为TP138X井磨铣不到位与到位的铣鞋磨损情况。磨铣到位措施:下入专用铣鞋,到位后先下压150kN以上的钻压探底,再按标准操作程序磨铣回接筒3~4次,最后一次要根据铣鞋外径大小施加50~100kN的钻压,磨铣5min以上,最后再下压150kN以上钻压探底,检查两次探底深度是否一致,并检查该深度与尾管悬挂器倒扣时实测回接筒深度是否吻合。起钻后要检查铣鞋底部的磨痕直径是否与悬挂器密封外壳左旋螺纹内径一致,铣鞋直肋上是否有均匀明显的周向磨痕。

图7 磨铣到位与不到位的铣鞋磨损情况

(3)固井措施。取全取准井况数据,充分做好水泥浆试验和施工前的大样复查,做好水泥浆抗污染试验和密度高点试验,施工中严格控制水泥浆密度,确保稠化时间足够,防止“闪凝”。

(4)管理措施。井队要重视回接固井施工,各项施工都要规范操作,特别是针对关键环节井队工程师要监督指导,不要留下隐患。

5 结论及建议

(1)对回接固井施工重视不够,钻上水泥塞、打悬空水泥塞和降低泥浆密度施工不规范,每一步施工均留下了隐患,隐患叠加,导致了本井多起下5趟钻及起套管事故的发生。

(2)提出的预防措施是在长期的现场服务中总结出来的施工经验,具有一定的指导作用,用于指导湖南保页1井回接不固井施工,曾取得密封66MPa的良好效果,建议推广应用。

[1]顾军,陈怀龙,高兴原,等.复杂深井尾管固井及回接技术实践[J].天然气工业,2006,26(3):65-67.

[2]李延伟,李智勃,邓子波,等.胜科1井∅139.7mm尾管及回接固井工艺技术[J].石油钻探技术,2007,35(6):31-33.

[3]于宙,邵建鸿,王秀莲.肯基亚克盐下石炭系高压油气藏防气窜尾管回接固井技术[J].石油钻探技术,2008,36(4):37-40.

[4]马兰荣,白晓静,朱和明,等.尾管回接装置及其在现场的应用[J].石油矿场机械,2008,37(9):88-90.

[5]马开华,马兰荣,陈武君.高压油气井尾管回接固井新技术[J].石油钻采工艺,2005,27(3):22-23.

TE256.3

A

1004-5716(2015)06-0061-04

2015-03-05

2015-03-09

王建全(1965-),男(汉族),山东淄博人,高级工程师,现从事固井工具研发与推广应用工作。