肯基亚克油田高密度水平井钻井技术集成应用

2015-12-19陈来军石文玉李清磊

陈来军,石文玉,杜 平,骆 骥,李清磊

(中石油西部钻探国际钻井公司,新疆乌鲁木齐830026)

肯基亚克油田高密度水平井钻井技术集成应用

陈来军*,石文玉,杜 平,骆 骥,李清磊

(中石油西部钻探国际钻井公司,新疆乌鲁木齐830026)

肯基亚克盐下油田是中油股份在中亚市场上一个重要勘探区域,近年来,为了更好地开发盐下石炭系油藏,提高单井产量,加快油田的开发建设,开始实施大斜度井、水平井作业。但由于该区目的层深埋4300m以下的石炭系,地层压力系数1.84以上,钻井液密度高(1.95~2.0g/cm3),地质条件复杂,巨厚盐层卡钻、井喷、井漏、井壁失稳等,特别是更改为四层井身结构后,水平段小井眼高密度钻进,更增加了钻井施工难度,导致水平井钻井成功率较低,严重影响了肯基亚克油田的勘探开发速度。近5年通过在该区块5口不同类型井的钻探,其中2口水平井,1口定向井,2口直井,总进尺22993m,形成了一套比较成熟的以高压喷射、防斜快打、个性化PDC螺杆复合钻、钻头优选、涡轮+孕镶PDC、高密度水平井—小井眼井事故复杂预防等为主的高密度水平井钻井集成工艺技术应用。

肯尼亚克;水平井;高密度;集成工艺

1 油田概况

肯基业克油田处于滨里海盆地东缘的乌拉尔—恩巴盐丘构造带中部的肯基亚克鼻状隆起上,位于阿克纠宾斯克市以南220km处,东南距扎纳若尔油气田约45km,油田地表为丘陵平原,地面海拔170~220m。该区属典型的大陆性气候,夏季炎热,冬季寒冷,季节温差大(-45℃~40℃),11月中旬至次年4月通常为大雪覆盖,积雪厚度20~30cm。

该油田自2003年开始实施定向井作业,陆续打了近20口大斜度井、水平井,但机械钻速总不能得到突破,曾创区块记录的H8023水平井平均机速仅1.2m/h,且事故复杂发生率居高不下,特别是2010年底该区块更改四层井身结构小井眼裸眼完井后,水平井作业还是空白,更改结构后我们相继完成5口不同类型井施工,为肯基亚克油田的高密度水平井钻井技术起到了极大的推动作用。

2 难点分析

(1)表层500m以后进入古生界,多为膏质泥岩、砂砾岩、泥板岩,压实性强,通常用牙轮钻头钻进,机速难以得到突破;

(2)地层倾角大,自然方位稳定,从1200m以后开始易斜,参数得不到强化,井斜难以控制,制约着后期的定向施工,同时也影响着机速和周期;

(3)复合钻大量使用,但由于PDC钻头与井下动力工具的选型受到限制,机速很难得到突破,同时在增斜段机速与造斜率存在着矛盾;

(4)泥浆密度偏高(1.95~2.0g/cm3),固相含量控制难度大,稳斜段长,钻具易疲劳破坏;

(5)定向段由于高密度下作业,地层条件复杂,井深,定向仪器信号可靠性差,不但影响井眼轨迹的精度,而且经常会造成仪器故障多次起下钻作业,严重影响了周期,同时也增大了事故复杂发生率;

(6)小井眼水平段钻进作业,高密度条件下对起下钻抽吸、井壁稳定性、井控安全等都是很大的考验。

3 技术对策

3.1 钻头选型

(1)针对表层600m以前,地层较为疏松,剩下的井段多为砂质泥岩、砂、泥岩交替,改变以往牙轮钻头高压喷射的方式,表层下部选用大尺寸PDC钻头GP19256/M223在提高钻速的情况下,不但可以一趟钻完成,而且能保证PDC的完好度,完成3口井的表层钻探。

(2)二开井段多采用复合钻,针对软、中硬泥岩段采用五刀翼19mm复合片的四川百施特MS1952SS和新疆帝陛艾斯FX56SX3,泥板岩段采用16mm复合片的新疆帝陛艾斯SF55H3。

(3)定向段携带井下动力工具为保证造斜率、稳定性以及轨迹的平滑,采用高转速浮动轴承金属密封的马达牙轮钻头MD517系列钻头或采用涡轮+孕镶PDC钻头,小井眼水平段为提高机速,减少小井眼作业时间,采用川石克锐达13mm复合片的G434钻头。

3.2 钻井方式选择

确定了井身质量控制、地层可钻性,以及定向段轨迹控制影响钻井的原因后,综合提速要求、井下安全及钻井成本考虑,我们选择螺杆+PDC(马达牙轮)复合钻进技术,它既是成熟技术,而且工具选择宽度大,价格低廉,既满足了快速钻进和定向的需求,也增加了经济效益,可以大范围应用。

3.3 钻具组合优选

(1)直井段防斜钻具组合。肯基亚克区块普遍采用“单三”塔式大钟摆、“单二”小钟摆钻具结构进行防斜,在8207井的防斜快打中首次采用了倒装钟摆钻具结构,也得到了防斜快打的效果。根据以往该区块的钻具结构防斜效果情况进行调研得知:1200~3000m是该区块的井斜难以控制段,普遍采用的3种防斜钻具结构均能达到较好的防斜效果,都保持在3°以下,但“单二”小钟摆和倒装钟摆钻具防斜效果更佳。

(2)定向段钻具组合。定向增斜段钻具组合,井斜角大于30°后用加重钻杆代替钻铤,采用倒装钻具结构,斜井段使用18°锥度斜坡钻杆,加重钻杆放在直井段,使轨迹光滑以减少摩阻和扭矩。水平段钻进主要使用导向钻具组合,根据轨迹控制需要配以常规转盘钻具,导向钻具组合采用小度数(0.75°~1°)单弯螺杆钻具,带单扶正器,在水平段和斜井段采用18°锥度斜坡钻杆和部分加重钻杆(便于平稳过渡),直井段用加重钻杆,扶正块使用350mm短扶正条,欠尺寸(208~210mm)螺旋稳定器。

3.4 钻井液体系优选

肯基亚克盐下井进入2500m后井塌问题开始突出,井壁稳定性成为钻井液维护的重点,3000m后开始进入下二叠系孔谷组盐层,因此通常会在3000m之前逐渐提高钻井液密度,增加井浆中盐水的饱和度,以控制井壁的失稳,根据肯基亚克盐下水平井对钻井液的要求和地质特性,我们多采用两性离子聚合物+聚磺饱和盐水体系和饱和盐水聚磺体系,并加入液体或固体润滑剂增加钻井液的润滑性。

3.5 事故复杂预防措施

(1)从事故预防及事故快速处理2方面分析,严格落实技术管理及规程落实,做好施工风险识别、评估以及应对措施;

(2)精细钻井液日常维护,防止井壁失稳和起下钻遇阻等现象发生;

(3)随时掌握井眼轨迹的变化,分析井下钻具在轨迹中钻具刚度与井眼曲率的相容性,及时做好钻井液的润滑工作;

(4)加强钻具的管理,特别是小钻具,地面仔细检查,严格按照要求做好探伤工作;

(5)水平井钻井作业,井下动力钻具使用较多,不同型号直螺杆和各种度数的单弯螺杆,地面细心保养,入井前仔细检查和测试。

4 现场技术实施应用

4.1 表层提速技术应用

根据表层地质特性以及以往钻井经验,在5口井的现场施工中,我们普遍选用的高压喷射钻井技术和大尺寸PDC钻进技术来达到提速的目的。具体应用情况如表1所示。

从表1数据可以看出,大排量、高泵压的高压喷射钻进可以有效提高表层的机械钻速,8079井60~70MPa的排量和18MPa的泵压使得三阶段高压喷射提速技术得到很好的发挥,相比其他三口井平均机速提高38.59%。但三阶段喷射对设备提出了很高的要求,随着设备的老化,往往实现不了三阶段喷射钻进。因此在此基础上8207井在既满足现场排量又能提高机速的情况下,应用了Ø444.5mm大尺寸PDC钻头GP19256/M223,表层平均机速达到5.69m/h,相比其他井机速提高119.65%,提速效果非常明显。

4.2 防斜快打技术应用

在8207井的钻进施工中,“单二”钻具组合复合钻进井斜没有得到有效控制,二开后便开始采用20kN的钻压轻压吊打,施加不上钻压,严重影响着机速,因此在2206~3177m井段采用了倒装钟摆钻具组合。

钻具结构:Ø311mmFX56SX3+Ø203mm直螺杆+Ø228mmDC×2根+Ø310mmF+Ø203mmDC×6根+Ø178mmDC×9+Ø139.7mmDP。

钻井参数:钻压60~80kN,转速65r/min+螺杆,排量45L,泵压12~16MPa。

电测数据显示,8207井该段平均井斜1.19°,相比距该井3km的8073井“单二”下同井段井斜1.38°对比,下降16%。

在井斜得到有效控制的情况下,通过螺杆+PDC复合钻进技术,机械钻速达2.04m/h,比临井同井段平均机速(1.63m/h)高出25.15%。

表1 各井表层钻进情况

4.3 螺杆+个性化PDC复合钻井技术应用

二叠系孔谷阶地层岩性主要以泥岩为主,地层较纯,非常适合PDC钻头+螺杆全面复合钻进,是提高该井段速度的主要办法。在8207井施工中,大量应用了203mm螺杆复合钻技术,螺杆多以大漠和中程厂家为主,该螺杆不仅可以满足大排量钻进,而且还提高清洗井底效果,防止重复切削,同时螺杆的使用寿命可达300h之多,从而可以减少起下钻次数,提高了纯钻时效和机械钻速。

8207井复合钻进尺2480m,占二开总进尺的98.8%,平均机械钻速1.87m/h,与其他井二开平均机速(1.3m/h)相比提高43.85%。在其他井及该井的施工中发现19mm复合片PDC崩断齿现象较为普遍,本井在3515~3710m井段尝试采用了16mm复合片PDC钻头,机械钻速达到1.26m/h,相比以往井同井段平均机速(0.44m/h)提高186.36%。同时二开井段仅用两只PDC钻头,相比以往需要3只以上PDC钻头,节省了很大成本。

4.4 定向井技术应用

进入三开后,由于该区块地层自然方位较为稳定,直井段施工方位一般都在200°~260°范围移动,因此为了能够严格按照设计轨迹定向,遵循“早扭方位,井斜略高勿低”的定向原则,通常会提前100~200m开始下入定向钻具,以提前纠正设计方位,为后期增斜创造条件。

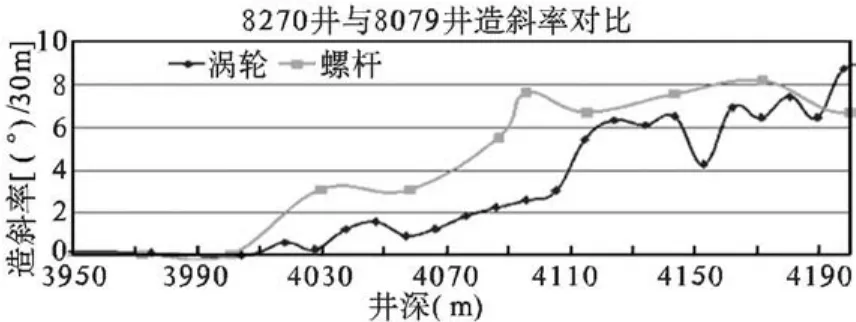

在8207井和8079井的增斜定向施工中,定向初期分别选择了1.25°涡轮+孕镶PDC和1.25°单弯螺杆+高速马达牙轮钻头两种定向增斜方式。

8207井:Ø 216mmK705STBPXXC+Ø 168mm 1.25°涡轮+MWD短接+Ø159mm无磁钻铤+Ø127mm加重钻杆×10柱+Ø127mm钻杆。

8079井:Ø216mmMD517+Ø172mm1.25°单弯螺杆+MWD短接+Ø159mm无磁钻铤+Ø127mm加重钻杆×16柱+Ø127mm钻杆。

通过现场施工,涡轮增斜过程中,由于造斜工具刚性和机速因素的影响,造成工具面难以稳定,造斜率达不到设计轨迹要求,实际造斜轨迹延后于设计轨迹,涡轮造斜与螺杆造斜效果对比见图1。

图1 涡轮造斜与螺杆造斜效果对比

通过图1对比分析,涡轮增斜效果不佳,但在小斜度(30°左右)定向井作业中,较小造斜率能够满足轨迹要求,而且能够提高机械钻速,在8073井定向增斜施工中,涡轮增斜就得到了很好的发挥。平均增斜率4.2°/30m,平均机速1.48m/h。

4.5 高密度钻井液技术应用

根据肯基亚克盐下区块地层特性,主要采用强抑制性、极好抗盐、钙能力、良好的润滑防卡能力、优异的流变特性及良好的封堵防塌能力的两性离子聚磺饱和盐水泥浆体系。

钻井液配方如下:

3%~4%坂土+0.2%~0.3%纯碱+0.2%~0.3%烧碱+0.5%~0.75%FA-367+0.8%~1.0%XY-27+3% SMP-2+2%EP-1+3%ZD-1+18%~20%NaCl。

三开后泥浆维护处理的重点是保持泥浆在三高(高密度、高温、高矿化度)条件下良好稳定的性能,具体性能见表3,采用等浓度维护处理法,即加入泥浆中的胶液,其含盐量和主要处理剂的浓度应与泥浆的含盐量和处理剂浓度相当。

表2 钻井液性能表

定向施工中,随着井斜的增加,托压现象会随之严重,为了提高机械钻速,减少托压的干扰,主要采取液体润滑剂与固体润滑剂复配的方式提高泥浆润滑性,以提高机速,防止压差粘卡。润滑剂的使用方法如下:

(1)在直井段钻进,以液体润滑剂HY-203为主,加量为2%。

(2)进入斜井段后,加大液体润滑剂HY-203的含量至4%~6%。

(3)当井斜达到30°时,采用固体与液体润滑剂复合防卡。均匀加入2%的固体润滑剂HY-202。并随井深每增加100m补充1t。

(4)当井斜超过60°后,每次起钻前,在裸眼井段注入含固体润滑剂塑料小球3%的防卡泥浆。

4.6 事故复杂预防技术应用

(1)直井段采用合适的防斜快打技术保证井身质量的优质,严格落实技术措施,为定向施工打好基础;

(2)简化钻具结构,在斜井段和水平段采用倒装钻具,减轻下部钻具重量,斜井段用斜坡钻杆,加重钻杆放在直井段,有效降低摩阻力和扭矩;

(3)每趟钻坚持倒换钻具,定期对钻具进行探伤检查,尽量选用较新的钻具;

(4)坚持短起下制度,井斜大于50°后,每钻完单根划眼,钻进40~60m短起下一次,有效清除井壁岩屑床;

(5)按照设计和现场施工情况,维护钻井液性能,既保证高密度下钻井液的悬浮携砂与流变能力,抑制井壁稳定性,又要控制固相含量及有害物质,确保钻井液的润滑性,有效降低摩擦阻力。

4.7 整体应用效果

8207井在经过了井身结构改变为四层结构后的第一口水平井施工中,全井平均机速达1.78m/h,较曾创下区块记录的H8023井提高48.33%,钻井周期230d,全井无事故、无复杂高效完成了高密度水平井施工任务。

5 认识与建议

(1)对于要求造斜率较大的增斜段建议采用单弯螺杆造斜,涡轮初期造斜率滞后,影响整体井眼轨迹的平滑;

(2)肯基亚克油藏地质条件十分复杂,在满足轨迹要求的情况下,应尽可能减少轨迹调整和起下钻次数,避免井下事故和复杂的发生;

(3)高密度水平井钻井集成技术在肯基亚克盐下区块已初步形成配套技术,在以后的开发勘探中具有广阔的发展前景。

[1]钻井手册(甲方)[M].北京:石油工业出版社,1988.

[2]水平井技术交流会论文集[C]//北京:中国石油天然气股份有限公司勘探与生产分公司,2005.

[3]鄢捷年.钻井液工艺学[M].北京.中国石油大学出版社,2006.

TE243

B

1004-5716(2015)12-0021-04

2014-12-26

陈来军(1986-),男(汉族),山东济南人,工程师,现从事钻井工程技术、钻井施工工艺等方面的研究和管理工作。