预精焊螺旋焊管精焊机组焊缝跟踪方式研究

2015-12-18李强

李 强

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

预精焊螺旋焊管精焊机组焊缝跟踪方式研究

李 强

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

两步法预精焊生产是螺旋埋弧焊管生产的一个重要发展方向,而焊缝自动跟踪是精焊机组自动控制系统的一个重要组成部分。通过对跟踪系统跟踪原理的分析与焊缝跟踪驱动方式的介绍,说明了精焊机组焊缝跟踪的实现原理。最后,介绍了一种内焊跟踪外置的跟踪方式,并对其优缺点进行了简单的分析。

焊管;精焊机组;焊缝跟踪;内焊跟踪外置

0 前 言

焊缝跟踪系统是螺旋焊管精焊机组自动控制系统的重要组成部分,直接关系到钢管的焊接质量。焊缝跟踪包括焊缝水平位置跟踪和焊枪高度跟踪两部分。其中水平跟踪用于保证焊接在坡口的中心位置进行,而高度跟踪用于保证焊丝的干伸长保持不变,控制电弧稳定燃烧。

目前,钢管制造企业普遍使用的精焊焊缝跟踪系统是英国META公司生产的激光跟踪系统。该系统通过与精焊系统使用的西门子PLC进行通讯,控制跟踪滑板的运行,实现了内、外焊焊枪的自动跟踪控制。

1 焊缝跟踪系统工作原理

焊缝跟踪控制由META跟踪系统和机头滑板控制系统两部分共同完成。META跟踪系统由激光跟踪传感器、跟踪信号处理电脑、PLC控制器及触摸显示屏等元件组成,其系统跟踪界面如图1所示。系统通过激光跟踪传感器采集焊缝的图像信号,将采集到的模拟量传送到控制电脑进行模数转换与分析处理,根据触摸屏上预制的跟踪方式与跟踪参数,按照一定的算法进行运算,最后将控制指令通过PLC控制器发送给精焊控制系统。该系统控制驱动滑板运行,驱动滑板带着焊枪移动实现焊缝的自动跟踪控制。

图1 META跟踪系统界面

1.1 焊缝跟踪系统检测原理

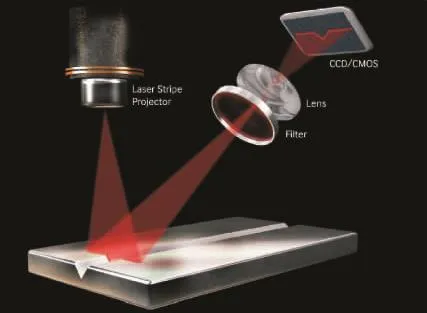

焊缝跟踪系统通过激光跟踪传感器对焊缝的位置和高度进行检测,检测原理如图2所示。激光跟踪传感器探头中含有一个摄像机以及有一个或两个激光器。激光器作为光源,会发出一束激光到传感器下方的工件表面上。激光束以一定角度照射到工件表面,后被工件表面反射。在摄像机的前面装有一个滤光片,该滤光片允许激光透过,但会滤除包括焊接电弧在内的其他类型的光,以此采集激光束。

图2 激光传感器检测原理示意图

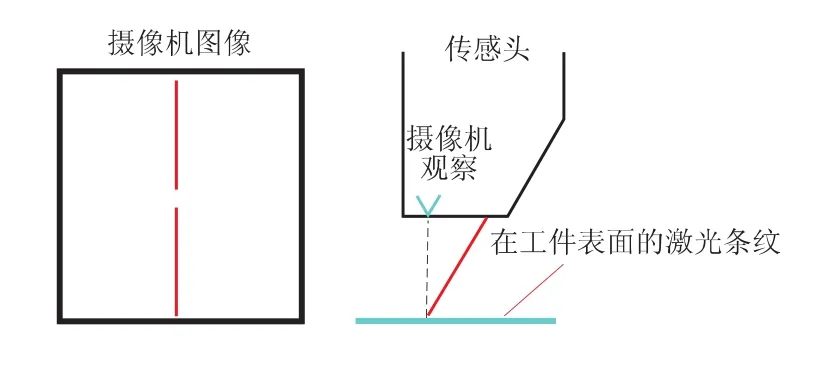

从图3 META跟踪监测原理可以看出,如果工件距离传感器很近,激光跟踪传感器会调整激光束角度,使落在工件上的激光束位置将向前移动。反之,则调整激光束角度使其落在工件表面的位置将向后移动。摄像机直接观察激光束,因此能够测量传感器同其下工件的距离。通过工件上条纹的形状,也能够看出工件表面的轮廓,以及焊缝的位置,以此使传感器能够测量焊缝到边缘的距离。

图3 META跟踪检测原理

1.2 焊缝跟踪信号处理与控制

焊缝激光跟踪传感器与一台工业PC机连接,将检测到的模拟信号传送给PC机,转化为数字信号进行处理。操作人员可以在触摸屏界面(如图4所示)对跟踪参数进行设定,如坡口类型、校正增益以及跟踪速度等。跟踪系统PC机把采集到的坡口信息,根据设定的跟踪参数,按照一定的算法进行计算,最后将跟踪控制信号传送至PLC,再转化为±10 V的模拟量控制信号发送给精焊焊接控制系统,以控制跟踪滑板。

图4 跟踪参数设定界面

2 精焊焊枪驱动系统组成

2.1 焊枪移动机构组成

精焊内、外焊的焊枪分别安装在内、外焊的二维驱动滑板上,随着驱动滑板移动实现对焊缝的跟踪。驱动滑板分为纵向移动滑板和高度移动滑板,分别控制焊枪的位置跟踪与高度跟踪。滑板均由三菱伺服电机驱动。

2.2 焊接控制系统

精焊焊接控制系统由西门子S7-300系列PLC、研华工控机和三菱伺服控制器等控制元件构成。从跟踪系统发出的控制信号,经过焊接系统PLC的处理与计算,通过三菱伺服控制伺服电机运行,带动机头移动。

由于激光跟踪传感器安装在焊枪附近,会随着焊枪一起运行,因此跟踪系统检测到的偏差可以近似等于焊枪的实际偏差。

在焊接过程中,焊缝跟踪可以使用自动跟踪与手动跟踪两种模式,并可以自由切换。在自动跟踪模式下,焊枪滑板的运行完全由跟踪系统进行控制,自动对焊接位置和焊枪高度进行调节。在钢管坡口情况不理想,自动跟踪无法很好地识别焊缝的情况下,可以通过旋钮将控制模式切换到手动。

在手动模式下,操作人员通过十字手柄对机头的纵向和高度滑板进行操作,实现焊缝的手动跟踪。这时,机头将按照预先在精焊机组触摸屏上设定的速度运行。

由于跟踪传感器与焊枪安装在同一个移动滑板上,手动干预滑板运行后,激光跟踪的参考点也会跟着改变。此时若要恢复自动跟踪,需在META跟踪系统的触摸屏上重新设定新的跟踪参考点,再将跟踪方式切换到自动。这样跟踪系统就会按照重新选定的参考位置进行自动跟踪。

3 内焊跟踪外置

一般情况下,激光跟踪传感器与焊枪安装在同一个滑板上,与焊枪一起运行。由于螺旋管精焊焊接过程为内外焊同时进行,内焊跟踪钢管内坡口,外焊则跟踪外坡口。但在生产小直径薄壁厚钢管时,由于原料壁厚较薄,在铣边成型时内、外坡口形貌很难同时保证,导致坡口变化较大,对精焊焊缝跟踪和焊接质量造成了很大影响。在这种情况下,由于伺服电机具有很好的控制精度和同步性能,于是出现了内焊跟踪外置的解决方案。

内焊跟踪外置就是指内焊缝激光跟踪传感器安装在与内焊枪位置对应的钢管外侧,在外部增加一个一维移动滑板带动跟踪传感器运行,通过检测外坡口位置控制内焊枪同步移动,达到内焊缝跟踪的目的,其外观结构如图5所示。

图5 内焊跟踪外置外观结构示意图

3.1 内焊跟踪外置实现原理

在这种跟踪方式下,安装在外跟踪滑板上的激光跟踪传感器通过对外焊缝进行检测,将跟踪信号传送给焊接控制系统。控制系统经过计算,发出命令控制外跟踪滑板运行。外跟踪滑板带动激光跟踪传感器移动,保证了系统对焊缝位置的定位与跟踪。在外跟踪滑板上安装有编码器,可以实现跟踪偏差位置信号的采集。

使用内焊外跟踪的方式,要求内焊枪所在的内部纵向滑板也必须安装有编码器。这样在外跟踪滑板实现对内焊点外侧焊缝进行跟踪时,内焊枪所在的纵向滑板也根据外滑板的偏差信号进行同步运行,保证焊枪对焊缝的跟踪。

3.2 内焊跟踪外置焊枪高度跟踪实现

由于激光跟踪传感器安装在钢管外侧,与内焊机头不在同一水平位置,在水平方向上可以指导内焊滑板进行跟踪,但检测的距钢管表面距离已无法代表焊枪的实际高度,因此焊枪的高度跟踪需要增加另外的传感器来实现。

解决方案是在焊枪所在的高度跟踪滑板上安装一个激光测距传感器,用于检测内焊枪距钢管内表面的高度。传感器可以把检测到的距离信号转化为4~20 mA的模拟量信号,传送给精焊控制系统PLC的模拟量输入模块SM331。模拟量模块可以把4~20 mA的模拟信号转换为0~27 648范围内的数字信号,通过数字滤波与计算,可以得到焊枪的实际高度。通过与触摸屏上设定的预置参数进行比较,利用西门子PID功能块进行比例积分调节,实现焊枪的高度自动跟踪。

3.3 内焊跟踪外置的优缺点

通过跟踪外置的方式实现内焊枪对焊缝的跟踪,使激光跟踪传感器的跟踪目标与外焊相同,全部为跟踪外坡口。这样在预焊铣边和成型时,只需要保证外坡口的形貌,即可使精焊内外焊缝跟踪达到一个理想的效果,提高了焊缝跟踪的精度与跟踪质量。

但在钢管成型不太理想的情况下,如果内外坡口存在公母坡口的现象,内外焊点就可能不在同一点上。这时即使外焊缝跟踪效果非常好,也会导致内焊焊偏的情况出现。因此预焊钢管的成型质量仍然是精焊实现自动跟踪与提高焊接质量的一个重要因素。

4 结 语

综上所述,焊缝自动跟踪是保证精焊焊接质量的一个重要因素,而良好的预焊坡口质量是精焊跟踪和焊接质量的一个有力保证。通过使用焊缝跟踪系统,根据实际情况选择合理的跟踪方式,对精焊焊接质量的提高和实现全自动运行具有非常重要的意义。

[1]杜兴吉.大直径焊管纵缝实时焊缝跟踪系统研究[D].浙江大学:博士后研究工作报告,2008.

[2]廖常初.S7-300/400PLC应用技术[M].北京.机械工业出版社,2003.

[3]杜兴吉,慎健民,曹志樑,等.焊管纵向焊缝实时跟踪系统的研究[J].焊管, 2013, 36(01):46-49.

[4]刘曙光,魏俊民,竺志超.模糊控制技术[M].北京:中国纺织出版社,2001.

[5] BAE K Y,LEE T H,AHN K C.An optical sensing system for seam tracking and weld pool control in gas metal arc welding of steel pipe[J].Journal of Materials Processing Technology,2002(120):458-465.

[6]曹建树,薛龙,李卫清.基于DSP的焊缝自动跟踪控制系统设计[J].中国机械工程,2005,16(09):767-769.

[7]陈国余,刘毅,王林林,等.等离子焊接系统在不锈钢焊管中的应用[J].焊管,2005,28(05):51-53.

[8]刘嵩,朱延功,周大威,等.一种基于计算机视觉的螺旋焊管焊缝自动跟踪系统[J].哈尔滨工业大学学报,1999,31(03):34-37.

[9]胡绳荪,晏文德,杨春阁.自调整比例因子Fuzzy-P控制在焊缝跟踪中的应用[J].机械工程学报,1999,35(01):20-22.

[10]张绍彬,候文考.非接触式超声传感焊缝跟踪研究[J].机械工程学报, 1996(01): 45-49.

Study on Weld Tracking Mode of Finish Welding Unit in SAWH Pipe Two-step Welding Process

LI Qiang

(Zhongyou BSS(Qinghuangdao)Petro-pipe Co.,Ltd.,Qinghuangdao 066206,Hebei,China)

Two-step welding process is an important development direction for SAWH pipe production,and weld automatic tracking is an important part of finish welding automatic control system.In this article,it analyzed the working principle of weld automatic tracking system,introduced the drive mode of weld tracking system,and explained the implement principle of finish welding unit weld tracking.Finally,it introduced a kind of inside weld tracking system,which was installed outside steel pipe,and briefly introduced the advantages and disadvantages of the above tracking system.

welded pipe;finish welding unit;weld tracking;inside weld tracking system installed outside steel pipe;

TP273

B

1001-3938(2015)05-0026-04

李强(1984—),男,河北秦皇岛人,工程师,2008年毕业于燕山大学自动化专业,学士学位,现主要从事螺旋焊管预精焊生产线电气设备管理与自动化研究工作。

2014-08-13

张 歌