X80级φ1 219 mm×22.0 mm螺旋埋弧焊管的研制

2015-12-18孙志刚李建一孙少卿王海生

陈 楠,孙志刚,李建一,孙少卿,祁 超,王海生

(渤海装备华油钢管公司,河北 青县062658)

X80级φ1 219 mm×22.0 mm螺旋埋弧焊管的研制

陈 楠,孙志刚,李建一,孙少卿,祁 超,王海生

(渤海装备华油钢管公司,河北 青县062658)

采用低C高Mn及Nb-Mo复合添加、微合金化设计和洁净化冶炼、控轧控冷工艺制造的X80级大壁厚热轧卷板,通过钢管低应力成型、焊接速度优选以及双探架超声波检测等技术,成功开发出X80级φ1 219 mm×22.0 mm螺旋埋弧焊管。按标准要求对该产品进行了组批力学性能试验,试验结果显示:钢管管体横向屈服强度为580~670 MPa,抗拉强度为665~770 MPa,焊缝抗拉强度为695~760 MPa;焊接接头最大硬度小于268 HV10;-10℃管体横向平均冲击功大于319 J,热影响区平均冲击功大于183 J,焊缝平均冲击功大于137 J;0℃管体横向DWTT剪切面积均为100%。试验结果表明,钢管整体具有良好的力学性能和可焊性。

X80;超大壁厚;螺旋埋弧焊管;力学性能

随着石油天然气需求量的不断增加,管道的输送压力和管径也不断增大,以增加其输送效率。考虑到管道的结构稳定和安全性,还需增加管壁厚度和提高管材的强度。因此,高钢级、大直径、大壁厚、高压输送已成为未来油气长输管线发展的必然选择[1]。近年来,随着西气东输、中亚、中缅等国内外系列重大管道工程的建设,我国钢铁冶金企业、制管企业的装备能力和生产技术以及产品质量稳定性得以持续提升,为生产更高钢级、更大壁厚的管材产品创造了先决条件。为满足国内天然气快速增长的需求,降低管道建设成本,中国石油天然气集团公司立项开展了“第三代高压大输量油气管道建设关键技术研究”,一方面是X90/X100超高强度油气管材的开发,另一方面则是大直径厚壁油气管材的开发。

笔者介绍了渤海装备华油钢管公司为适应大直径、厚壁管道建设需求,在X80级φ1 219 mm×22.0mm螺旋埋弧焊管产品研发方面所做的工作,其中包括超大壁厚X80热轧卷板成分设计和钢管低应力成型、焊接工艺、超声波检测等技术的研究,最后介绍了该产品的实物性能,以期为工业生产和新产品研发提供参考。

1 22.0 mm厚X80热轧卷板化学成分与显微组织

1.1 化学成分

借鉴以往大批量X80管线钢的生产经验,此次22.0 mm厚X80热轧卷板采用了低C,高Mn,辅以微合金化技术,尤其是利用Nb-Mo复合添加技术、洁净钢冶炼技术、夹杂物数量和形态控制技术,并配合先进的热机械轧制工艺(TMCP),通过固溶强化、沉淀强化、晶粒细化等机制,以得到强韧性兼备且具有良好焊接性的厚壁X80管线钢[2]。22.0 mm厚X80热轧卷板化学成分见表1。

在卷板成分设计上,碳含量和碳当量控制在较低水平,为材料获得良好的可焊性奠定了基础;采用高Mn一定程度上弥补了低C的固溶强化损失,并且还降低了γ-α相变温度,促使奥氏体向针状铁素体转变,提高了钢的韧性;高Nb设计主要作用是扩大奥氏体未再结晶区,大量弥散细小析出的Nb(C,N)为相变提供了形核位置,从而显著细化晶粒,使钢的低温韧性增加,韧脆转变温度降低[3];添加适当Mo可实现在较宽的冷速区间内均形成针状铁素体组织,改善厚壁板材表面及芯部的冷却均匀性,细化芯部组织,同时Mo的添加还增大了Nb(C,N)在奥氏体中的固溶度,提高了沉淀强化效果[4];鉴于对钢材性能的高标准要求,Ni,Cr和Cu元素的适量添加,进一步增强了钢的强韧性;严格控制S和P含量,减少成分偏析和带状组织,保证了钢材组织均匀性,提高了抗HIC和SSCC能力。

表1 22.0 mm厚X80热轧卷板化学成分 %

1.2 显微组织

对开发出的厚壁X80管线钢进行了多视域显微组织分析。板材中心未见明显偏析带,带状组织0.5级。夹杂物尺寸、形态控制合理,未见明显夹杂物聚集分布区。板材表面和壁厚中心组织均匀一致,金相组织如图1所示。组织以粒状贝氏体为主,辅之少量的多边形铁素体,M/A岛状组织为黑色点状,分布于粒状贝氏体的边界和内部,为典型针状铁素体型管线钢,平均晶粒度达到12级。

图1 X80热轧卷板显微组织

2 22.0 mm厚X80螺旋埋弧焊管制造技术

2.1 低应力成型技术

管线钢强度和壁厚越大,钢管制造过程中产生的残余应力也越大,对钢管质量以及服役性能的影响也就愈发明显[5]。此次研制的X80螺旋埋弧焊管壁厚高达22.0 mm,如果仍采用传统的成型工艺,易造成板边受力不均匀,成型合缝状况差,且易形成噘嘴、错边等缺陷,成型后钢管残余应力大,对后续焊接质量有较大影响。因此,为获得高质量焊接接头和高精度钢管几何尺寸,2#辊压下采用直线导轨控制方式,使其压下量更加精密准确。基于成型参数数据库的优化修正系数,对成型器1#辊、2#辊和3#辊进行了重新校准定位,当成型辊压在钢板上时,每个辊对钢板的作用力一致,不产生分力,使钢管塑性变形充分,降低了钢管残余应力。采用板边预弯技术,在成型前使用双辊预弯机对卷板的递送边和自由边在一定范围进行预弯,防止成型后板边噘嘴。同时,研发了一种螺旋埋弧焊管成型包角角度显示仪,实现了对生产过程中成型辊角度偏移误差的实时监测,使其得到及时修正,保证了钢管成型的高精度和稳定性。

上述系列措施实施后,钢管尺寸精度得到有效控制,钢管周长范围3 824~3 831 mm,符合标准要求(3 821~3 835 mm),且两端周长差波动较小,钢管椭圆度≤2 mm,噘嘴和错边等成型工艺缺陷的出现几率显著降低。按照标准要求的试验频次,采用环切法现场测量残余应力,试样如图2所示。所有钢管试样测试结果均符合标准要求,且试样环向、轴向及径向尺寸偏差均较小,实现了钢管的柔性成型。

图2 环切法测量残余应力试样

2.2 焊接速度优化

对于焊管生产,焊接速度直接决定着产量和效益,制管企业往往想拥有更高的焊接速度。但针对此次试制的超大壁厚X80热轧卷板,过快的焊接速度,不仅会造成设备损坏、折旧情况严重,同时还会使焊缝的内在缺陷(如气孔、夹渣、裂纹等)随之增多,降低焊接一通率。相反,当焊速过慢时,不仅会影响产能,而且低焊速下的高焊接热输入会使焊缝高温停留时间过长,组织形态发生恶化,焊缝、热影响区韧性水平下降严重,并且易造成“大肚子”、“窄而深”的不良焊缝形貌,增加了热裂纹产生几率[6]。因此,为获得外观和性能优良的焊接接头,围绕不同焊速进行了大量匹配试验,确定了最优工艺参数。

焊速匹配试验分别选取1.1m/min,1.2m/min,1.3 m/min,1.4 m/min和1.5 m/min五种焊速,焊接工艺参数及试验结果见表2。不同焊速下,焊缝宏观形貌对比如图3所示,焊缝、热影响区-10℃夏比冲击韧性对比如图4所示。

表2 焊速匹配试验工艺参数及试验结果

图3 不同焊速下焊缝宏观形貌

图4 焊速匹配试验焊缝、热影响区夏比冲击韧性对比

从表2和图4可以看出,焊速1.3 m/min时焊缝抗拉强度为745 MPa,焊缝、热影响区-10℃夏比冲击功分别为138 J和198 J,焊接接头呈现出良好的强韧性。由图3可见,在该焊速下,焊缝成形美观,焊缝与母材过渡平缓,焊道几何形状改善明显。对1.3 m/min焊速下焊接接头组织进行了金相分析,分析结果如图5所示。从图5可以看出,焊缝金属为针状铁素体+少量先共析铁素体组织;热影响区为粒状贝氏体,原奥氏体晶界清晰可见,M/A岛状组织细小且弥散分布。研究发现,裂纹遇到针状铁素体或粒状贝氏体时会曲折前行,消耗能量较大,裂纹终止处一般也都在这两种组织部分,因此,该组织赋予了焊接接头优良的力学性能[7]。小批量试制中,焊接工艺采用了1.3 m/min焊速,试制检测结果表明,该焊速下焊接接头的各项性能指标均符合标准要求,且焊接一通率也维持在较高水平。

图5 1.3 m/min焊速下焊接接头显微组织

2.3 超声波检测技术

随着钢管壁厚的增加,X射线能检出的缺陷尺寸随之增大,对未焊透和裂纹等严重危害性缺陷的检出率也随之降低,因此,对线性缺陷敏感的超声波自动探伤技术就显得尤为重要[8]。为满足大壁厚螺旋埋弧焊管的检测需求,提出了采用双探架技术方案,即两个探头架同时检测,每个探头架上布置8个探头,共16个探头。与之前单探头架检测相比,无论探头数量还是检测范围都大幅度增加。为保证其检测的有效性,要求双探架需在钢管的两个螺距上同时检测,并且这两个探架在检测时做同步运动。但在检测开始和检测结束的两个时段里,为减少检测盲区,又要求这两个探头架上的探头不能同时落下或升起。

针对上述问题,在现有设备基础上增加了一个探头架,两个探头架之间采用丝杠连接,保证其同步性。增加了管端自动检测传感器,重新编写了相关的电气控制程序,保证检测开始时第一个探头架落下,直到其运行至第二个螺距时,第二个探头架才落下;检测结束时,第一个探头架先升起,直到第二个探头架检测完毕,第二个探头架才升起。通过以上改进,采用双探架技术完全可以满足标准对超声波检测的要求,应用效果良好。改进后的超声波双探架设备如图6所示。

图6 超声波双探架设备

3 钢管产品性能

基于试验研究和管道建设需求,渤海装备华油钢管公司进行了X80级φ1 219 mm×22.0 mm螺旋埋弧焊管小批量试制,共计投料11炉28卷(884.177 t),生产焊管109根,按标准试验频次要求对钢管进行组批力学性能试验。

3.1 拉伸及弯曲性能

钢管管体横向和焊缝拉伸性能试验结果见表3。从表3可以看出,管体横向及焊缝强度适中,均符合标准要求[9],且管体横向屈服强度最小值距标准下限要求裕度较大,充分保证了管道在高压输送下的安全系数。对焊缝进行导向弯曲试验,弯心直径220 mm,弯曲角度180°,试验后母材、热影响区和焊缝均未见裂纹或断裂,符合标准要求。

表3 X80级φ1 219 mm×22.0 mm螺旋埋弧焊管拉伸性能试验结果

3.2 断裂韧性

钢管管体横向、热影响区、焊缝-10℃夏比冲击韧性及0℃管体横向DWTT性能试验结果见表4。从表4可以看出,母材、热影响区和焊缝-10℃夏比冲击性能远高于标准要求。对不同温度下母材进行夏比冲击试验,-60℃平均吸收功仍高达303 J,呈现出了优良的低温韧性。DWTT性能方面,0℃剪切面积均为100%。根据系列温度试验数据(样本数量8组)来看,管体横向85%FATT大约为-40℃,管体纵向85%FATT大约为-30℃,管体横向FATT总体上低于管体纵向,两个方向85%FATT最低能达到-60℃以下。

表4 X80级φ1 219 mm×22.0 mm螺旋埋弧焊管夏比冲击及DWTT性能试验结果

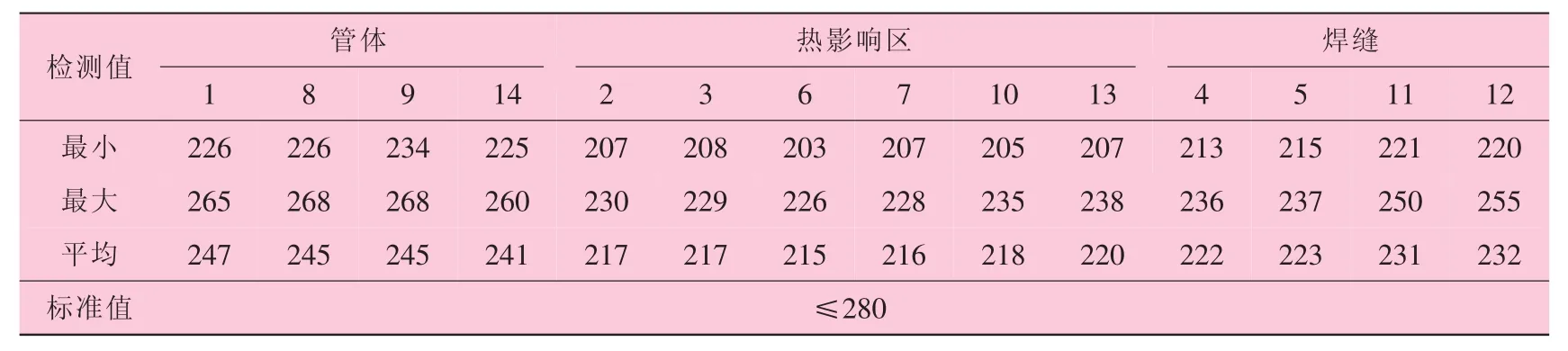

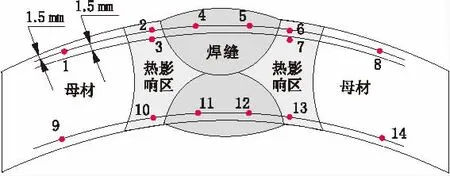

3.3 硬度

焊接接头维氏硬度测试结果见表5,测试点分布如图7所示。其中,管体最大硬度268HV10,焊缝最大硬度255HV10,热影响区最大硬度238HV10,均符合标准要求。从试验数据来看,管体平均硬度值最高,焊缝其次,热影响区最低,热影响区较母材平均硬度值低27 HV10,存在一定的热影响区软化现象[10],在后续产品研发中应给予足够关注。

表5 焊接接头维氏硬度测试结果 HV10

图7 焊接接头维氏硬度测试点分布示意图

4 结 论

(1)采用低C高Mn及Nb-Mo复合添加技术和全流程洁净钢冶炼工艺并配合先进TMCP,获得了细小均匀、洁净度高以粒状贝氏体为主,辅之少量的多边形铁素体,M/A岛状组织弥散分布的典型针状铁素体型厚壁管线钢。

(2) 形成X80级 φ1 219 mm×22.0 mm 螺旋埋弧焊管生产、检验成套工艺技术。焊接速度1.3 m/min时,焊接质量稳定,焊缝性能优良,可作为该规格钢管 “一步法”生产推荐使用规范。首次在螺旋埋弧焊管上应用双探架超声波检测技术,提高了检测范围,确保了厚壁钢管线性缺陷检出率。

(3)检测了试制钢管实物水平,其各项性能指标均满足Q/SY GJX 130—2014《OD 1219mm×22.0 mm X80螺旋缝埋弧焊管技术条件》的要求。建议后续试制中,钢厂应充分考虑钢材的焊接软化问题,努力提高钢材的抗软化能力,同时管厂应加强焊接工艺研究,利用焊接热模拟技术和生产实践相结合,寻求最优焊接工艺。

[1]王晓香.当前管线钢管研发的几个热点问题[J].焊管, 2014, 37(4):5-13.

[2]李少坡,李家鼎,查春和,等.大壁厚X80管线钢的低温韧性研究[J].轧钢, 2010, 27(6):60-63.

[3]付俊岩.Nb微合金化和含铌钢的发展和技术进步[J].钢铁, 2005, 40(8):1-5.

[4]张志波,刘清友.加热温度对管线钢奥氏体晶粒尺寸和铌固溶的影响[J].钢铁研究学报,2008,20(10):36-39.

[5]王凤成,王建,李哲,等.高钢级厚壁螺旋缝焊管残余应力控制措施[J].钢管,2014,43(2):49-52.

[6]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009.

[7]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013.

[8]郑华.大壁厚螺旋焊钢管的无损检测技术[J].无损检测, 2008, 30(3):1-5.

[9]Q/SY GJX 130—2014, OD 1 219 mm×22.0 mm X80 螺旋缝埋弧焊管技术条件[S].

[10]李建一,韩景伟,周晶,等.西气东输二线工程用X80螺旋埋弧焊管热影响区性能分析[J].焊管,2011,34(2):10-12.

Research and Development of X80 Grade SAWH Pipe with Size ofφ1 219 mm×22.0 mm

CHEN Nan,SUN Zhigang,LI Jianyi,SUN Shaoqing,QI Chao,WANG Haisheng

(Bohai Equipment Huayou Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China)

The X80 grade hot-rolled coil with large wall thickness was manufactured by using the technology of low carbon,high manganese,Nb-Mo compound additive,micro alloying,clean smelting,controlled rolling and controlled cooling.Through research on steel pipe low tress forming technology,welding speed optimization,double rack ultrasonic testing technology,the X80 grade SAWH pipe with size of φ1 219 mm×22.0 mm was developed.The property tests were conducted in accordance with relevant technical standard.The test results showed that the transverse yield strength of pipe body is 580~670 MPa;the tensile strength is 665~770 MPa;the tensile strength of weld seam is 695~760 MPa;the hardness of welded joint is less than 268 HV10Under-10℃,the average impact energy of pipe body in transverse is higher than 319 J;the average impact energy of HAZ is higher than 183 J,and the average impact energy of weld seam is higher than 137 J.Under 0℃,the DWTT shear area of pipe body in transverse is 100%.The pipe is with good mechanical properties and weldability.

X80; large wall thickness; SAWH pipe;mechanical properties

TE973

A

1001-3938(2015)10-0036-06

陈 楠(1985—),男,工程师,主要从事螺旋埋弧焊管焊接技术研究和新产品开发工作。

2014-12-25

罗 刚