混凝土裂缝修补措施及评价

2015-12-18毛海滨张保利

毛海滨,张保利

(中交一航局第三工程有限公司,辽宁 大连 116001)

0 引言

裂缝是混凝土建筑物常见的缺陷之一。裂缝对混凝土建筑物的危害程度不一,轻则影响建筑物的外观,降低其耐久性,重则危及建筑物的运行安全,甚至酿成事故。另外,裂缝往往会引起其他病害的发生与发展,如渗漏溶蚀、环境水侵蚀、冻融破坏及钢筋锈蚀等。这些病害与裂缝形成恶性循环,会对混凝土建筑物的耐久性产生很大危害。因此,混凝土建筑物在建设期就应贯彻“预防为主”的方针,力争减少和避免裂缝的发生,一旦出现了裂缝则要认真修补。修补工作的前提是对裂缝进行必要的调查,查明发生的原因,并对裂缝进行分类,以便“对症下药”。本文以某工程为依托,经过多次生产性试验,以及对裂缝修补材料的比较,逐渐摸索出合适的混凝土裂缝修补施工技术。

1 工程概况

本工程位于我国西南内陆地区,属亚热带季风气候。工程区夏热多雨,冬季温暖干燥,多年平均气温为18.2℃,最高气温45℃,每年5—10月是高温和高辐射热季节。

工程主体混凝土总量约为62万m3,为多级配半干硬性混凝土,其较常态混凝土更易受到高温、日晒、蒸发、相对湿度、刮风等因素的影响[1]。由于工期紧,工程必须进行全年施工方能实现进度目标。本工程混凝土浇筑仓面数量2 164个,在16个仓面出现裂缝,部分代表性仓面裂缝描述见表1。

2 裂缝的调查、检测

在决定是否进行裂缝修补之前,首先对裂缝进行调查。调查分初步调查及详细调查。

表1 混凝土裂缝记录Table 1 Record of concrete cracks

2.1 初步调查

初步调查项目包括缝宽(表面缝宽)、缝长、裂缝位置与分布特征、裂缝的方向与形状等,并作详细描述和图示。在裂缝处做好标记,使用裂缝观测仪(精度为0.05 mm)定期进行裂缝宽度的读测。对细裂缝可先洒水,在风吹干或晒干后再检查。

2.2 详细调查

详细调查主要是进一步扩大调查深度和广度。

2.2.1裂 缝宽度变化情况调查

一种是使用贴片法,在裂缝处使用环氧粘贴玻璃片,通过玻璃片是否断裂可以直观反映裂缝宽度的变化。另一种方法是采用金属标点法,即在裂缝的两侧混凝土表面各埋设一个金属标点,用游标卡尺测定两金属标点间距的变化值,即为裂缝宽度的变化值(精度可达0.1 mm)。

2.2.2 裂缝深度调查

本工程先后选用了5种方法,经过现场生产性试验,最终选定钻孔压水法进行本工程裂缝深度的检测。常用裂缝深度检查方法、使用范围及优缺点见表2。

3 裂缝分类评判及修补标准

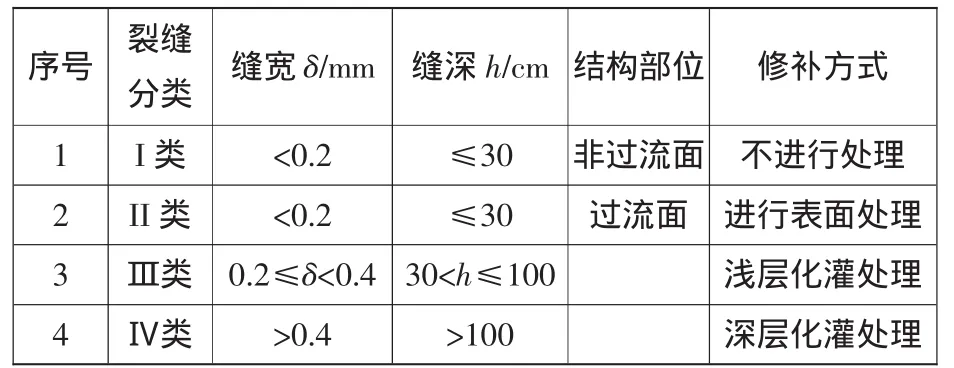

裂缝分类评判标准的主要依据是裂缝的表面缝宽、裂缝深度,并按混凝土所产生的裂缝性质及对结构应力和安全影响程度进行分类评判。目前世界各国的规定不完全一致。如从结构耐久性要求、承载力要求及正常使用要求,欧洲规定容许裂缝宽度为0.1 mm。我国一般沿用原苏联钢筋混凝土规范中裂缝宽度小于0.2 mm的规定。根据本工程的质量要求,经专题会研究,最终确定了本工程混凝土裂缝分类评判及修补标准见表3。

表2 常用裂缝深度检查方法Table2 Common inspection method of crack depth

表3 裂缝分类评判及修补标准一览表Table3 The crack classified evaluation and repairing standard

4 裂缝修补施工技术

4.1 修补时段

对基本稳定不再发展的裂缝,应及时进行修补。对无法判断是否继续发展的裂缝,宜在低温季节、裂缝开度较大的时候修补。

4.2 修补方法

4.2.1 喷涂法

对裂缝宽度δ<0.1 mm的表层裂缝采用喷涂法。沿缝20 cm范围用钢丝刷刷毛(应超过裂缝两端40 cm),并用丙酮清洗干净。缝面干燥后选用环氧树脂进行喷涂,一般喷涂2~3遍,第1遍喷涂采用经稀释的材料,涂膜厚度不小于1 mm。

4.2.2 缝口凿槽嵌缝法

对裂缝宽度0.1 mm≤δ<0.2 mm的表层裂缝采用缝口凿槽嵌缝法进行处理。人工用手钎沿缝左右凿出三角形槽,凿成形后采用风或水对整个面进行清洗,清洗干净后,再采用高强微膨胀水泥砂浆进行填补[2],填补前须先对缝面洒水润湿,嵌缝处理见图1。

图1 缝口凿槽嵌缝法Fig.1 Gouging-caulking method in craks

4.2.3 骑缝筋限裂法

对于浇筑中仓面发生的δ<0.2 mm的表层裂缝,为防止其向上发展,常铺设骑(跨)缝钢筋进行限裂处理。

4.2.4 钻孔灌浆法

此法应用范围广,从细微裂缝到大裂缝均可适用,处理效果好。

其工艺处理流程如下:裂缝清理→钻孔→清孔→安装注浆嘴及封缝→压风测孔→注浆→表面修饰→工程验收。

1) 裂缝清理

顺裂缝凿出宽10 cm,深3 cm的“U”形槽,完成后用清水、风枪对裂缝进行洗缝,吹干净裂缝中的杂物,保证缝口张开,内无杂物、粉尘和其它影响封缝粘接的污物,并布置孔位。

2)钻孔

对于裂缝平直、规则、缝深h≤100 cm的裂缝,一般仅布置骑缝孔(浅层化灌),钻孔直径不小于φ25 mm,孔深30~50 mm,孔距30~50 cm。对缝深h>100 cm的深层裂缝,除布置骑缝孔外,还需增加布置灌浆斜孔[3]。斜孔一般采用风钻钻孔,孔径不小于φ25 mm,钻孔的孔排距、孔深等参数与浆液有效扩散半径有关,对重点部位,应通过现场试验确定。本工程浆液有效扩散半径按0.6~0.7 m考虑,孔距取整为1.2 m;排距,取整为1.0 m;孔深,取整为1.0 m。其中:R为浆液有效扩散半径,m;α为灌浆钻孔倾角,一般为45°。梅花型布置,第一排孔的孔位距裂缝开口线的距离为0.5 m,孔深为1 m;斜孔终孔点应超过缝面0.3 m以上,孔越深,超过缝面值越大,见图2。

图2 灌浆斜孔示意图Fig.2 Sketch of grouting inclined-holes

3) 清孔

钻孔终孔后应立即用洁净的压缩空气或压力水将钻孔内粉末、碎屑冲洗干净,并检查、记录孔径、孔向、倾角和孔深。

4)安装注浆嘴及封缝

安装及固定注浆嘴:环压膨胀部分用橡胶套管,塞入注浆孔上,拧紧环压螺栓,压缩橡胶套管,使注浆嘴固定在注浆孔内。再用环氧胶泥对边缝进行封堵处理。

5)编号及压风测孔

封缝完成后按照灌浆顺序给每个孔口编号。封缝及编号完成12 h后进行压风检查;测孔采用风检、风检压力不能超过灌浆压力的50%,即0.3 MPa。检查1号孔时,将2号孔软管的另一端插入肥皂水中,其它孔封闭。当对1号孔压风,插入2号孔软管的水中出现气泡时,表示1号孔是贯通的。按此方法检查每一个孔的贯通情况,做好详细记录。

6) 注浆

注浆顺序:注浆时按照从下至上,从一端向另一端的顺序逐孔依次灌注。

注浆压力:注浆起始压力为0.2 MPa,根据进浆速度逐级缓慢提升,最大压力不超过0.6 MPa,屏浆压力均为0.4 MPa。

注浆材料:对干燥及潮湿裂缝采用华东院生产的HK-G环氧,对潮湿或者涌水情况下采用华东院生产的LW水溶性聚氨酯。

注浆方法:首先从起始孔进浆,其余孔口全部敞开,待相邻孔冒原浆后同起始孔进行并联灌注,如此类推;当灌浆中途中断,或因其他原因未能正常结束,应进行钻孔补充灌浆。

闭浆:当灌浆吸浆量为0 ml/min时,继续屏灌5 min再结束灌浆,屏浆压力0.4 MPa,达到屏浆要求后进行扎管闭浆。

7) 表面修饰

化学灌浆完成7~10 d后,清除嵌缝材料,进行表面修饰。

8) 质量评价

灌后质量评价应在灌浆结束7 d后进行,包括压水检查及钻孔取芯检查。一般对于防渗堵漏目的的裂缝灌后检查可仅采取压水检查。

检查孔的布置及数量:检查孔应结合裂缝描述资料、施工记录、灌浆成果资料分析等确定部位。每条裂缝检查孔数量不少于2个。

压水检查:现场布设斜孔,采用单点法压水[4]。检查压力为灌浆压的50%(0.3 MPa),压水检测合格标准为透水率Lu≤0.1。

钻孔取芯:灌浆结束28 d后进行取芯检查,取芯直径不小于89 mm,绘制钻孔柱状图。必要时进行声波检测或岩芯物理力学试验。

本工程主要采取了钻孔取芯和岩芯物理力学试验,试验段为船闸与安装间结合段5号-12-B,从取芯情况看,浆液饱满,充填整个裂隙;劈裂强度在 1.73~1.78 MPa。

5 体会

5.1 建议弃除沿缝凿槽法

使用小型取芯机钻孔取芯法进行表面浅层裂缝检查。本工程最初使用的是沿缝凿槽法进行裂缝检查,凿槽深约5 cm,使用风、水冲洗后,目测未发现裂缝。但经使用小型钻孔取芯机取芯验证(最大取芯深度40 cm),裂缝贯穿整个芯样。经过分析,出现上述原因主要是由于凿槽后弃渣中的粉状物将裂缝封堵造成的。

5.2 裂缝修补时机

一般讲,裂缝的灌浆时间若选在冬季气温最低、裂缝开度最大的时段进行,其可灌性好,容易保证浆液饱满密实,不留隐患。但是对于大体积混凝土的温度应力裂缝——“活缝”,就不宜在开度最大时进行灌浆,因为当裂缝因升温开始闭合时,缝中浆材将处于逐渐增大的受压状态,对于那些抗压强度较低的浆材是不利的,而对于抗压强度较高的浆材又会对裂缝尖端产生劈裂作用,恶化裂缝原有形态和性质。裂缝开度小时灌浆,不容易灌进,且当开度变大时浆体又承受过大拉力。所以对于“活缝”需要进行理论计算得出结构的应力状态,再结合选用浆材的性能和特点确定最适宜的灌浆时间。

对于基本稳定不再发展的裂缝,即“死缝”,一般按工程要求及时灌浆,但不宜在高温天气条件下露天作业。

对于无法判断是否继续发展的裂缝,裂缝修补的最佳时间应当选择在裂缝开度中等偏大的时候为宜,即每年3—4月或11月为佳(南方地区)。

5.3 对浅层化灌可采用贴嘴灌浆法

顾名思义,贴嘴即粘贴注浆嘴,也称无损贴嘴。此工艺无须打灌浆孔,只须在裂缝表面贴灌浆嘴即可,既不损伤混凝土,又减少了孔容占浆,更避免了打孔产生粉尘堵塞缝面。目前,国内注浆嘴尚无统一标准和形式,可根据要求制作。

5.4 灌浆压力的确定

对于灌浆压力,参考相关的资料,均未具体明确,大部分工程灌浆压力在0.6~1.0 MPa。理论上,渗入性灌浆应以不破坏结构为控制原则,因此,存在一个灌浆容许压力,如:船闸建筑物结构的混凝土标号最小为C20,其28 d抗拉强度标准值为1.54 MPa,设计值为1.1 MPa,其最大灌浆容许压力应为设计值1.1 MPa,但这并不意味着必须采用这个压力进行灌浆,而应根据实际情况(考虑到安全系数、混凝土龄期等因素)采用合适的压力灌浆,使浆液达到设计的扩散半径即可。考虑到本工程一般在3~7 d出现裂缝,为不影响上部结构施工,必须立即进行化灌处理,此时3 d实测劈裂强度在1.0 MPa左右,考虑一定的安全系数,灌浆压力为0.6 MPa,偏于保守。

对于灌浆压力也可以通过试验确定。进行灌浆试验时,一般是逐步提高压力(每级提升量值宜控制在0.05 MPa),求得注浆量与注浆压力关系曲线。当注浆压力升至某值,注浆量突然增大时的压力,即为容许压力,可将容许压力的80%作为灌浆压力。

5.5 关于钻孔取芯进行灌后质量评价

本工程应设计的要求,采取的是钻孔取芯进行灌后质量评价。该方法可以直观判断化灌的效果,同时可取部分芯样进行物理力学试验。但对于深层裂缝,由于裂缝的非均匀性,使得一次完整取出整个裂缝芯样非常困难,有时需要5~6次钻孔取芯。因此,建议对于贯穿性裂缝或重要结构的裂缝,灌后质量评价一是压水检查,二是取上部短芯进行物理力学试验,应该可以作出可靠的评价。

5.6 尽可能使用弹性修补材料

对于嵌缝用水泥砂浆、灌浆用水泥及脆性普通环氧浆材,适于“死缝”修补。对于“活缝”或无法判断是否继续发展的裂缝,最好使用弹性材料(如环氧橡皮粉胶泥、改性环氧、弹性聚氨酯等),以适应裂缝开度的变化。

6 结语

针对工程中出现不同程度的裂缝,采取钻孔取芯、钻孔压水、超声波等裂缝检查方法对混凝土裂缝进行了分类,针对不同的裂缝类型通过采用喷涂、充填和化学灌浆等方法对裂缝进行了修补,效果良好,确保了工程主体建筑物的耐久性和整体性,满足了工程的设计要求。

[1]中国电建集团成都勘测设计研究院有限公司.重庆市嘉陵江航运开发草街航电枢纽船闸工程初步设计[R].2004.Power China Chengdu Engineering Co.,Ltd.Primary design of Caojie Pivotal Project for navigation and power generating on Jialing River in Chongqing[R].2004.

[2]水利电力部水电建设总局,水利水电工程施工组织设计手册:第3卷[M].北京:中国水利水电出版社,2001.General Administration of Water Resources and Hydropower Development of HHPDI.Construction organization design manual of hydraulic and hydroelectric engineering:volume III[M].Beijing:China Water Power Press,2001.

[3] 张超然,周厚贵,史振寰.水利水电施工手册:第3卷[M].北京:中国电力出版社,2002.ZHANG Chao-ran,ZHOU Hou-gui,SHI Zhen-huan.Hydraulic and hydroelectric construction manual:volume III[M].Beijing:China Electric Power Press,2002.

[4]DLT 5148—2012,水工建筑物水泥灌浆施工技术规范[S].DLT 5148—2012,Technical specification for cement grouting construction of hydraulic structures[S].