浇铸法制备铜铝复合材料及其性能研究

2015-12-18王征,刘平,刘新宽

浇铸法制备铜铝复合材料及其性能研究

王征1, 刘平1,2, 刘新宽2

(1.上海理工大学 机械工程学院, 上海200093;

2.上海理工大学 材料科学与工程学院, 上海200093)

摘要:采用浇铸法制备铜铝复合材料,并对铜铝复合材料的组织、导电性以及结合性能进行了研究.采用扫描电子显微镜和偏光显微镜观察双金属结合界面微观组织形貌,用能谱仪进行化学成分分析,用X射线衍射仪进行物相分析.结果表明:随着铝液浇铸温度的升高,铜铝复合材料结合强度呈现出先升高后降低的趋势;复合材料导电性则出现先缓慢下降再急剧下降的趋势.在浇铸温度为720 ℃时,铜铝复合材料组织分布均匀,结合强度较好,导电性下降较缓慢.

关键词:铜铝复合材料; 浇铸; 导电性能; 结合强度

作者简介:王征(1988—),男,硕士研究生,研究方向为铜与铝复合材料.E-mail:wangzheng1138@sina.com

通讯作者:刘平,教授,E-mail:liuping@usst.edu.cn

中图分类号:TB 331文献标志码: A

Research of Casted Cu-Al Composite Materials on PerformanceWANG Zheng1, LIU Ping1,2, LIU Xinkuan2

(1.School of Mechanical Engineering, University of Shanghai for Science and Technology,

Shanghai 200093, China; 2.School of Materials Science and Engineering, University of

Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:The effects of casting temperature were studied on the microstructure,conductivity and bonding of the Cu/Al composite made by casting.The microstructure and morphology of the Cu/Al composite were observed by scanning electron microscope and polarizing microscope,the chemical composition was analyzed by energy dispersive spectrometer,and the phases were determined by X-ray diffraction.The results show that,with the increase of casting temperature,the bonding of Cu/Al composite increased at first and later decreased,and the conductivity of the Cu/Al composite decreased.At 720 ℃ all kinds of phases distributed uniformly,with the highest bonding and the least decline in conductivity.

Keywords:Cu-Al composite; casting; conductivity; bonding

0 引 言

铜铝复合材料由于同时具有优良的导电、导热、耐蚀及质量轻等综合特性,逐步实现以铝代铜的目的.它可以广泛用于航空、航天、汽车、机械和电子等行业,具有广阔的市场前景和开发潜能[1-2].当前铜铝复合材料主要的生产方法有轧制、焊接和挤压等,而且研究均较为成熟[3-5].但采用传统浇铸法制备铜铝复合材料的研究较少,对在该工艺下制备的铜铝复合材料的性能研究更少.因而利用浇铸法制备铜铝复合材料对于丰富铜铝复合材料的研究具有一定的意义.

由于在铜铝复合材料界面上会生成某些金属间化合物组织[6-7],这类化合物硬度高、脆性大,铜铝复合材料的性能将受到严重的影响[8-10].铝液浇铸温度对界面组织的形成影响显著[11-12],因此,本文采用浇铸法对铜进行镀铝试验,重点研究浇铸温度对界面组织、复合材料导电性以及结合强度的影响.

1 试验方法

试验材料选用质量分数为99.99%的无氧铜,质量分数为99.7%的工业纯铝以及6063铝合金.铜基体尺寸为30 mm×20 mm×10 mm.浇铸工艺流程:机械打磨→水洗→丙酮超声波清洗→水洗→酸洗→水洗→助镀处理→快速吹干→烘干保温→预热处理→铝液浇铸.

为了研究浇铸温度对界面组织、导电性能及结合强度的影响,铜铝复合材料界面反应产物采用D8-ADVANCE型X射线衍射仪(XRD)分析,界面形貌采用Quanta FEG 450型场发射环境扫描电子显微镜(FESEM)和XPL-15型偏光显微镜(PM)观察,界面成分采用能谱仪(EDS)分析.分别采用ZY9987数字微欧计和ZWICK-Z025电子万能材料试验机测量试验材料的电阻率和结合强度.

2 试验结果与分析

2.1铜/纯铝复合材料研究

2.1.1导电性和强度

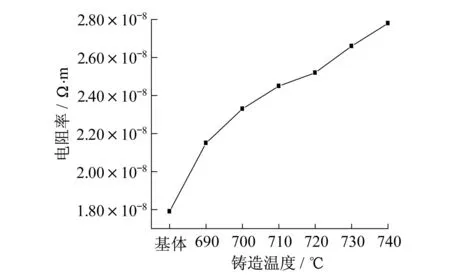

图1为铜铝复合材料电阻率与浇铸温度的变化曲线.从图中可以看出,铜铝复合材料的电阻率随着浇铸温度的升高而显著增大.主要是由于铜铝化合物引起点阵静畸变和热振动点阵畸变对电子造成散射,从而导致电阻增大;并且金属间化合物CuAl2的导电率仅为铜的20%左右[13],它的存在进一步降低了铜铝复合材料的导电性.

图1 浇铸温度对复合材料电阻率的影响

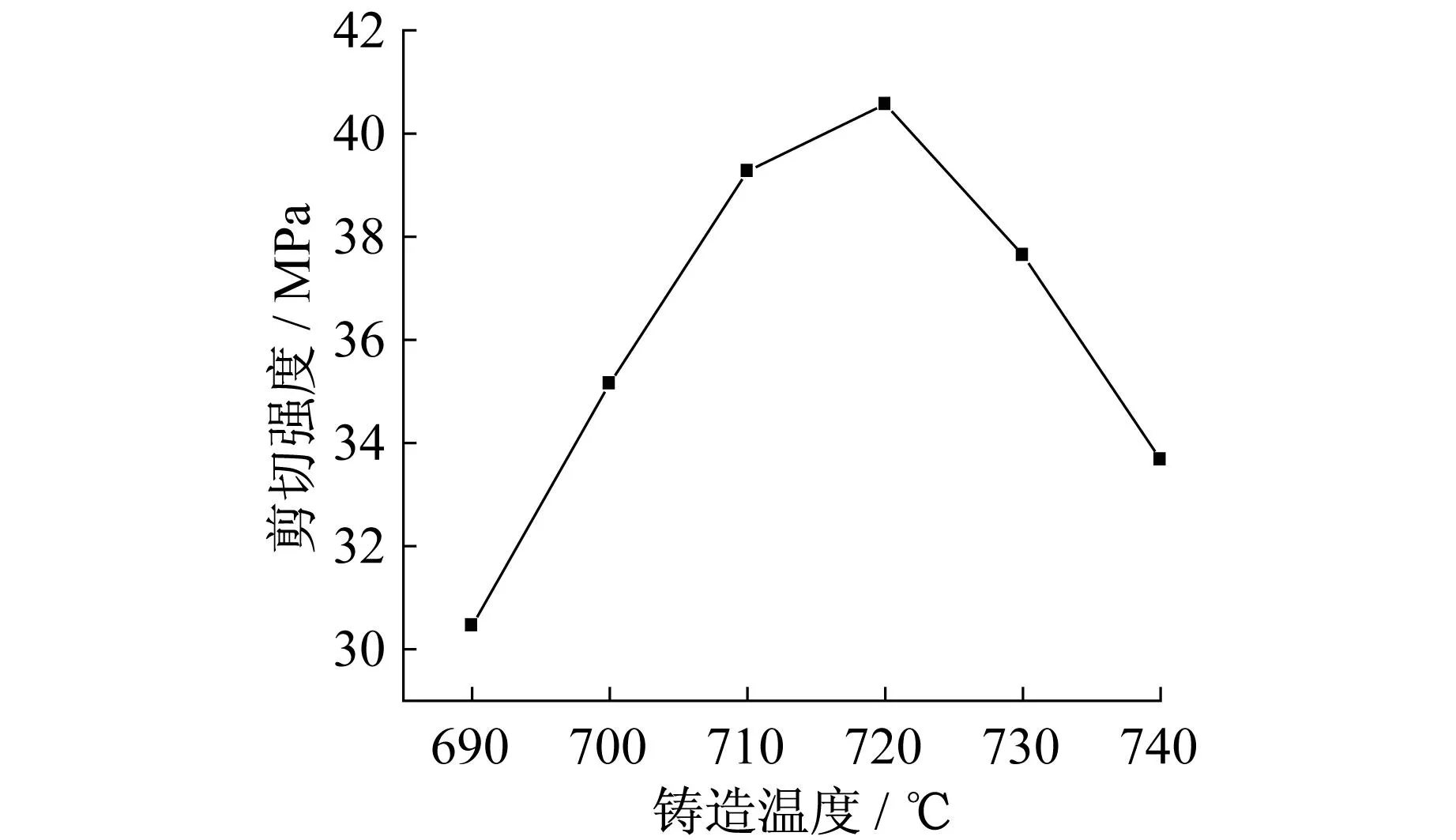

图2为铜铝复合材料剪切强度随浇铸温度变化的曲线.从图中可以看出,剪切强度随着浇铸温度的升高呈现先升高后降低的趋势.试验结果表明,浇铸温度过高与过低对铜铝复合材料的结合强度都是不利的.浇铸温度低,铜的扩散不充分,过渡层与铝层较为平直,没有形成良好的冶金结合,界面结合力稍小,强度稍低.而过高的浇铸温度造成脆硬性的CuAl2相晶粒粗大,甚至出现树枝晶,对性能同样不利.由于Cu与Al的线膨胀系数相差很大,因此在冷却时铜铝复合材料界面附近也会产生较大应力,容易产生微裂纹而使铜铝复合材料结合强度降低.此外,在浇铸过程中,铝液中的杂质,也会影响铜铝复合材料的结合强度.当浇铸温度为720 ℃,铜铝复合材料界面处的金属间化合物晶粒比较小,而且分布均匀,相比温度升高获得的粗大晶粒而言更有弥散强化优势,并有利于应力的缓解释放,此时结合强度最高,剪切强度为40 MPa.

图2 浇铸温度对复合材料剪切强度的影响

2.1.2界面形貌及元素分布

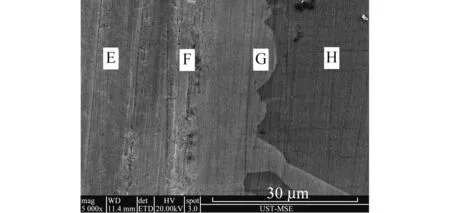

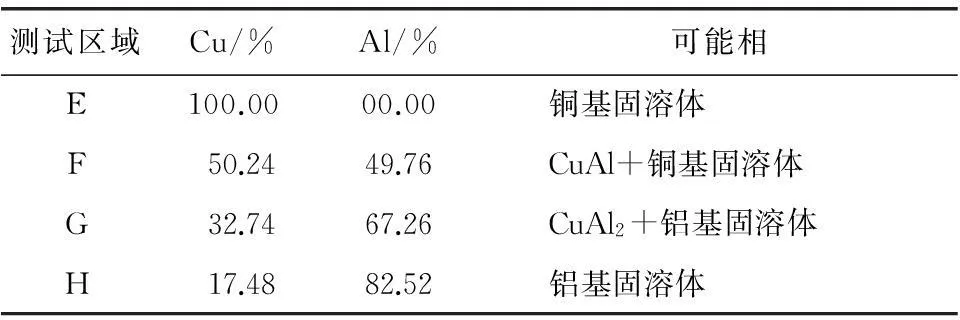

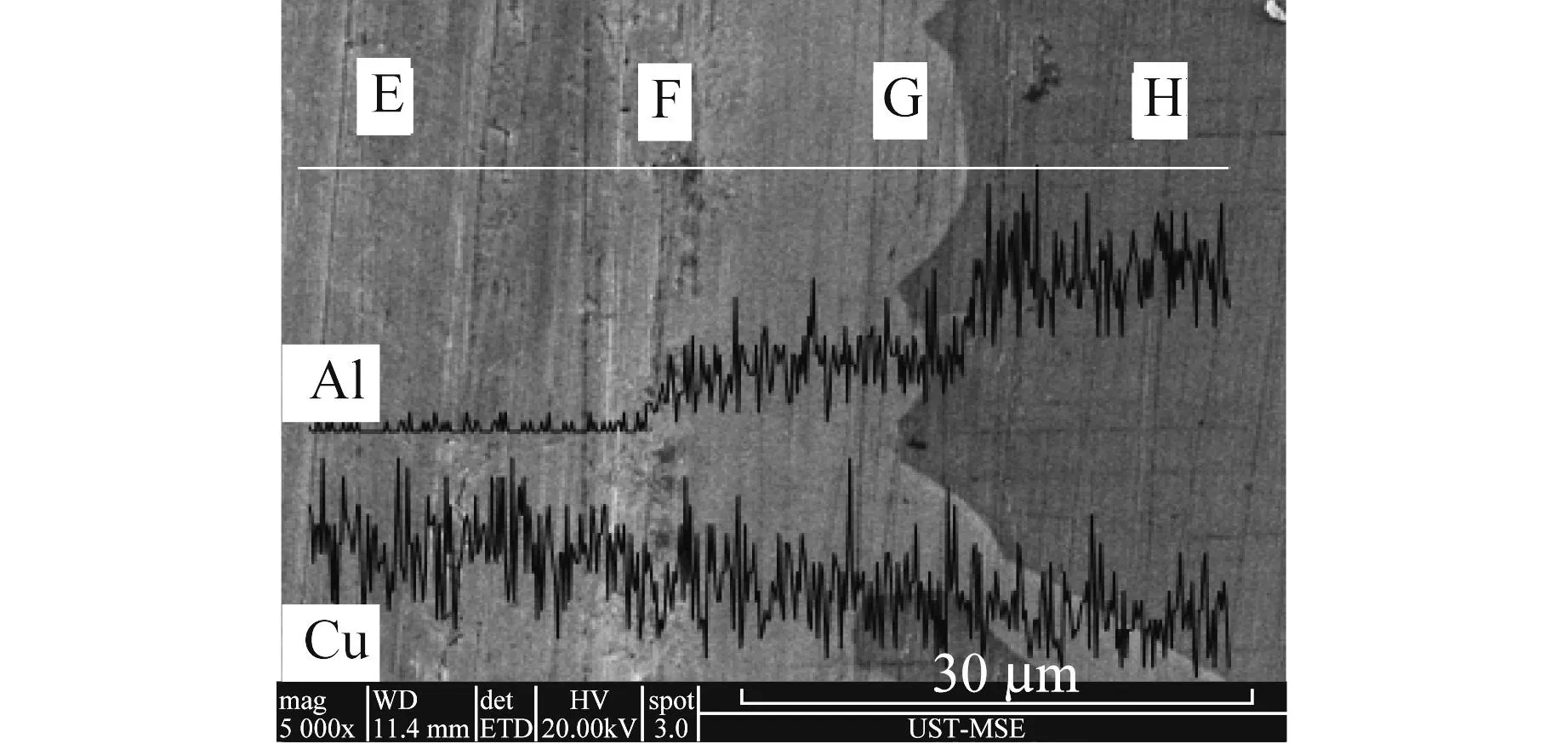

图3为铜铝复合材料界面的组织结构.从图中可以看出,铝层通过中间过渡层与铜基体紧密结合,铜铝复合材料分为4个区域,右侧H区为铝,左侧E区为铜,中间F区和G区是铜铝过渡层.

图3 Cu/Al界面显微组织

为了分析界面结构,对铜铝复合材料界面元素进行了成分分析,如图3所示.对E、F、G、H区的EDS分析结果见表1.

表1 图3中各微区成分EDS分析结果

图4为铜铝界面元素线扫描图.从图中可以看到,铜元素含量从右至左缓慢降低,说明铜在整个界面分布比较均匀;铝元素从右至左呈阶梯式降低,并在过渡层两侧急剧下降.

2.1.3界面物相分析

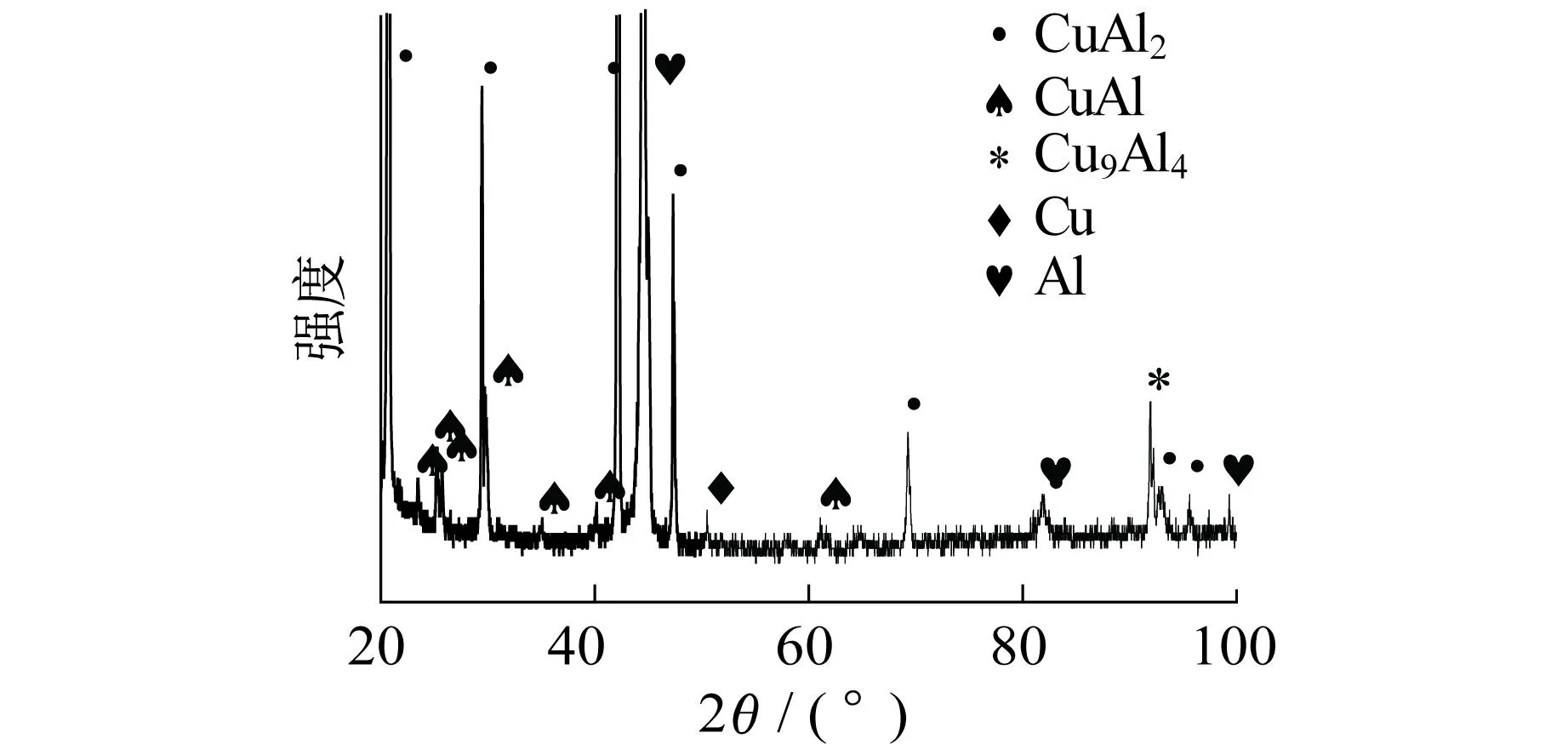

为了确定铜浇铸铝过程的产物,对铜铝复合材料界面进行了XRD分析,见图5.分析结果表明,复合材料界面存在Cu、Al、CuAl、CuAl2和Cu9Al4,这与能谱分析结果一致.

由表1 EDS分析结果和图4线扫描分析结果可知,在浇铸铝过程中,由于铜原子与铝原子在界面两侧浓度的差异,使得其界面两侧存在较大的浓度梯度,铜原子向铝液中扩散,铝液中的铝原子向铜基体中扩散,而由于扩散速率的不同,在铜侧出现了图3中富铜过渡层的F区,在铝侧出现了富铝过渡层G区.结合Cu-Al二元合金相图[14]和表1中F、G区域的铜、铝元素的含量,说明在界面同时存在着铜基固溶体、铝基固溶体以及铜铝化合物.结合表1中F、G区域的铜原子和铝原子的百分比,此相主要为CuAl、CuAl2,以及铜基固溶体和铝基固溶体.

图4 Cu/Al界面元素线扫描

图5 复合材料界面XRD图谱

2.2Cu/6063铝合金复合材料形貌

图6为Cu/6063铝合金复合材料显微组织的光学照片.从图6可知Cu和6063铝合金也能够形成良好的界面结合,并且经过测试其最高结合强度同样达到40 MPa,满足性能的要求.

图6 Cu/6063铝合金复合材料光学显微组织

3 分析与讨论

图1中铜铝复合材料的电阻率试验结果表明,铜铝复合材料电阻率随着热浸镀温度的升高显著增大.主要是由于Cu-Al化合物的存在引起点阵静畸变和热振动点阵畸变对电子造成散射,从而导致电阻增大,并且金属化合物CuAl2的导电率仅为Cu的20%左右,它的存在进一步增大电阻,降低了铜铝复合材料的导电性.

图2中铜铝复合材料的剪切强度试验结果表明,热浸镀温度过高与过低对铜铝复合材料结合强度都是不利的.由以上分析可知,铜铝复合材料的界面组织结构为Cu/Cu-Al化合物,铜基固溶体/Al-CuAl2共晶组织,Cu-Al化合物和铝基固溶体/Al.热浸镀温度低,Cu的扩散不充分,过渡层与铝层较为平直,没有形成良好的冶金结合,一般只是机械结合,界面结合力稍小,强度稍低.而过高的热浸镀温度造成脆硬性的CuAl2相晶粒粗大,甚至出现树枝晶,对性能同样不利.由于Cu与Al的线膨胀系数相差很大,因此在冷却时铜铝复合材料界面附近也会产生较大应力,很容易产生微裂纹而使铜铝复合材料结合强度降低.此外,在热浸镀铝过程时,铝液中的杂质,也会影响铜铝复合材料的结合强度.当热浸镀温度为720 ℃,铜铝复合材料界面的金属化合物晶粒比较小而且分布均匀,相比温度升高获得的粗大晶粒而言更有弥散强化优势,并有利于应力的缓解释放,此时结合强度最高.

4 结 论

(1) 采用浇铸法制备了铜铝复合材料,以及铜铝合金复合材料,复合材料界面结合良好,结合强度均超过40 MPa.

(2) 随着浇铸温度的升高,铜铝复合材料导电性降低,结合强度先升高后降低,在浇铸温度为720 ℃时,达到最大值,超过了40 MPa.

(3) 铜铝复合材料界面生成了CuAl2、CuAl和Cu9Al4等金属间化合物,复合材料组织为Cu/CuAl+铜基固溶体/CuAl2+铝基固溶体/Al.

参考文献:

[1]王智祥,杨斌,杨贵平.铜铝双金属管连续衬拉复合成形的研究[J].稀有金属,2002,26(3):206-209.

[2]于宝义,乔刚,陈岩,等.热浸镀法Cu/Al液固复合的研究[J].特种铸造及有色合金,2010,30(6):581-583.

[3]宋宝韫,樊志新,陈吉光,等.铜、铝连续挤压技术特点及工业应用[J].稀有金属,2004,28 (1):257-262.

[4]余珍,刘立东,刘顺华,等.Cu/Al 双金属复合材料的界面研究[J].铸造技术,2008,29(9):1267-1270.

[5]Yu Z H,Duan Y P,Liu L D,etal.Growth behavior of Cu/Al intermetallic compounds in hot-dip aluminized copper[J].Surface and Interface Analysis,2009,41:361-365.

[6]陈军,毛昌辉.铝铜互连线电迁移失效的研究[J].稀有金属,2009,33(4):530-533.

[7]郭亚杰,刘桂武,金海云,等.扩散结合Cu/Al 叠层复合材料的界面结构与相生成机制[J].稀有金属材料与工程,2011,40(S2):215-220.

[8]张胜华,郭祖军.铜-铝复合材料的研究[J].中国有色金属学报,1995,5(4):128-130.

[9]谢军,吴卫东,杜凯,等.Al/Cu微米级厚度薄膜扩散连接工艺及显微组织分析[J].原子能科学技术,2004,38:120-124.

[10]耿相英,李世春.一种研究Cu / Al 界面原子扩散Kirkendall效应的新方法[J].理化检验:物理分册,2006,42(6):292-294.

[11]李新华,李国喜,吴勇.钢铁制件热浸镀与渗镀[M].北京:化学工业出版社,2009:279.

[12]夏原,董延,李东风.热浸铝过程中表面层厚度控制模型[J].中国有色金属学报,2003,13(5):1202-1205.

[13]程方杰,廉金瑞,单平,等.铝合金电阻电焊极烧损机理的研究[J].兵器材料科学与工程,2003,26(2):55-59.

[14]Moreno D,Garrett J,Embury J D.A technique for rapid characterization of inter met allic and interface[J].Intermetallics,1999,7(9):1001-1009.杨斌,杨贵平.铜铝双金属管连续衬拉复合成形的研究[J].稀有金属,2002,26(3):206-209.

[2]于宝义,乔刚,陈岩,等.热浸镀法Cu/Al液固复合的研究[J].特种铸造及有色合金,2010,30(6):581-583.

[3]宋宝韫,樊志新,陈吉光,等.铜、铝连续挤压技术特点及工业应用[J].稀有金属,2004,28 (1):257-262.

[4]余珍,刘立东,刘顺华,等.Cu/Al 双金属复合材料的界面研究[J].铸造技术,2008,29(9):1267-1270.

[5]Yu Z H,Duan Y P,Liu L D,etal.Growth behavior of Cu/Al intermetallic compounds in hot-dip aluminized copper[J].Surface and Interface Analysis,2009,41:361-365.

[6]陈军,毛昌辉.铝铜互连线电迁移失效的研究[J].稀有金属,2009,33(4):530-533.

[7]郭亚杰,刘桂武,金海云,等.扩散结合Cu/Al 叠层复合材料的界面结构与相生成机制[J].稀有金属材料与工程,2011,40(S2):215-220.

[8]张胜华,郭祖军.铜-铝复合材料的研究[J].中国有色金属学报,1995,5(4):128-130.

[9]谢军,吴卫东,杜凯,等.Al/Cu微米级厚度薄膜扩散连接工艺及显微组织分析[J].原子能科学技术,2004,38:120-124.

[10]耿相英,李世春.一种研究Cu / Al 界面原子扩散Kirkendall效应的新方法[J].理化检验:物理分册,2006,42(6):292-294.

[11]李新华,李国喜,吴勇.钢铁制件热浸镀与渗镀[M].北京:化学工业出版社,2009:279.

[12]夏原,董延,李东风.热浸铝过程中表面层厚度控制模型[J].中国有色金属学报,2003,13(5):1202-1205.

[13]程方杰,廉金瑞,单平,等.铝合金电阻电焊极烧损机理的研究[J].兵器材料科学与工程,2003,26(2):55-59.

[14]Moreno D,Garrett J,Embury J D.A technique for rapid characterization of inter met allic and interface[J].Intermetallics,1999,7(9):1001-1009.