开挖库边竖井采用喷锚加锚索支护技术的应用

2015-12-17于龙

于龙

开挖库边竖井采用喷锚加锚索支护技术的应用

于龙

根据辽宁省重点输水工程中检修竖井的施工实例,介绍在水库边开挖引水竖井过程中所采取的支护措施,并着重论述普通锚喷技术加预应力锚索组合加固技术的应用,对于类似工程的设计与施工将有一定的借鉴意义。

库边引水竖井 开挖支护 锚喷技术 预应力锚索 组合加固

辽宁省重点输水工程中新建一座引水竖井,开挖坡度较陡,岩体破碎,直接危及施工安全,因此,开挖时采用何种支护措施是工程成败的关键。该竖井设计开挖顶高程为319.6 m,底高程275 m,最大开挖深度为44.6 m。

1 工程地质条件

该竖井开挖地层岩性上部为第四系坡积土夹块石,厚度2~4 m,下部为含砾岩屑凝灰岩,其中强风化岩厚10~15 m,弱风化岩厚30~40 m,开挖岩性以弱风化—微风化为主。

2 支护方案

根据地勘资料,原竖井开挖支护方案为喷射混凝土100~150 mm,锚杆为Φ22@1 500 mm、L= 2 500 mm和Φ22@1 500 mm、L=3 000 mm,梅花形布置。但是,实际开挖揭露出的岩屑凝灰岩岩体结构面发育,含有风化裂隙或夹泥层,层间结合不良,对坡面稳定性影响较大。边坡支护必须随开挖及时跟进,除采用普通锚杆、挂钢筋网加喷混凝土的支护方式外,局部增加预应力锚索进行加固,以提高边坡岩体的整体性和稳定性。具体为:Φ25@1 500 mm、L=3 000 mm锚杆和Φ32@1 500 mm、L=6 000 mm锚杆梅花形布置;钢筋网为Φ12@200 mm×200 mm;喷射混凝土性能指标为C30W10,厚150 mm;锚索类型为端头锚,间距6 m,级别1 000 kN,每根锚索由7Φ5 mm钢绞线(强度1 860 MPa)组成,内锚段长6.5 m,张拉段长8.5 m,外露长度1.3 m。见图1。

3 支护施工技术

3.1 支护施工工艺

图1 竖井支护布置剖面简图

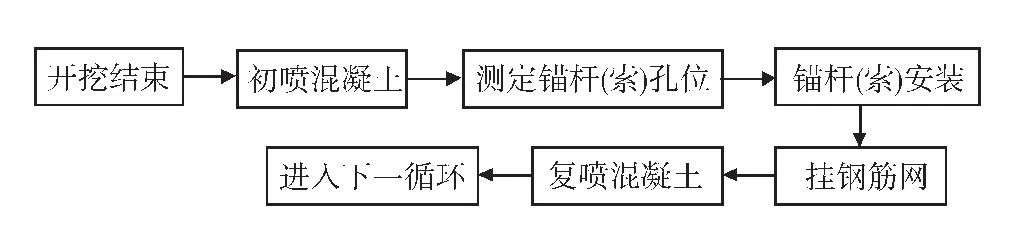

根据本工程的特点,支护随开挖及时进行,即当每层的开挖清渣结束后,立即按设计进行本层的支护施工。

支护施工工艺见图2。

图2 支护施工工艺

3.2 锚杆安装

为节省安装时间,本工程中锚杆长度为3 m的采用水泥卷锚杆,锚杆长度为6 m的采用普通水泥砂浆锚杆。

锚杆孔采用YT-28手风钻成孔,成孔孔径45~50 mm。当钻机钻至规定深度后,用高压风吹孔,清除孔内岩粉、积水等。杆体尾部的垫板应紧贴岩壁,未接触部位应楔紧或采用异形垫板以保证接触紧密。注浆材料未终凝前不得随意敲击、碰撞锚杆。

3.2.1 水泥卷锚杆安装

水泥卷在安装前应先浸水,浸水时间以水泥卷不冒泡为准。药卷装入锚杆孔采用坚硬、顺直的木棍或相似的物体送至孔底,锚杆则用手风钻带动,边旋转边徐徐推进,最后保证杆体露出岩面的长度不大于喷射混凝土的厚度。

3.2.2 水泥砂浆锚杆安装

水泥砂浆锚杆采用“先注浆后插锚杆”的施工工艺。

首先用HS-150型砂浆泵向孔内注入约孔深2/3的水泥砂浆,注浆管要插至距孔底50~100 mm处,随浆液注入缓慢均匀地拔出。注完浆后立即由人工插入锚杆,孔口砂浆不满部分应进行补灌,并用砂浆将孔口抹平。

3.3 挂钢筋网

钢筋网在岩面初喷混凝土并安装锚杆后进行。

根据现场实际情况,钢筋在加工厂下料制作,现场人工绑扎。钢筋网随受喷面的起伏铺设,在有锚杆的部位用锚杆垫板把钢筋网与锚杆联结在一起,其它部位可利用手风钻打浅孔,用U形卡固定网片。整个钢筋网片应绑扎牢固,在喷射混凝土时钢筋不得晃动。

3.4 喷射混凝土

喷射混凝土采用“湿喷”法,由TK-500湿喷机施喷。每层石方开挖完成后立即进行混凝土初喷,厚度30~50 mm;待钢筋网片绑扎完成验收合格后进行复喷,保证混凝土最终厚度达到150 mm。

混合料利用强制式搅拌机拌和,混凝土罐车运输,湿喷机布置在地面,喷射手在井下作业。混凝土喷射前应用高压风吹扫岩面,并根据施喷面积分成1.5~2.0 m的小段,在每段内由下向上进行混凝土喷射。为保证喷射厚度,在每小段内的岩壁上都用短钢筋埋设厚度标志。混凝土终凝2 h后开始养护,养护时间不少于7 d。

3.5 预应力锚索

根据现场实际开挖情况,在第2级与第3级马道边坡上(岩坎侧边坡除外)共设置23根预应力锚索,倾角向下15°,间距6 m;在隧洞口上方垂直边坡上矩形布置4根预应力锚索,倾角向上15°。

3.5.1 预应力锚索施工工艺

预应力锚索施工工艺见图3。

图3 预应力锚索施工工艺

3.5.2 锚孔测量定位

将锚孔位置按照设计要求准确测放到坡面上,并用油漆标注。锚孔位置偏差最大不得超过100 mm。

3.5.3 钻孔

钻孔选用潜孔钻机。根据孔位准确安装、固定钻机,开孔时应控制钻具的倾角和方位角,钻进中及时检测孔斜误差并及时纠偏,钻进达到设计深度后,应稳钻1~2 min,确保锚索钻孔孔径、孔深等满足设计及规范要求。钻孔完成后,使用高压风将孔内岩粉及水体全部清除出孔外。若遇锚孔中有承压水流出,应采取边钻孔边固结灌浆的措施。

3.5.4 锚索制作

为便于安装、减少运输环节,锚索制作采用现场编索方式。钢绞线必须采用切割机下料,下料长度符合设计要求,各根钢绞线的长度误差不大于±10 mm。钢绞线要去皮、去油、去污,编索时由人工抬运,不得在地上拖运。架线环每米设置1个,导向帽与钢绞线间以点焊方式连结,灌浆管为Φ25 mm塑料管,按设计编入索体。

制作完成的锚索顺直地存放到专用台架上,台架距地面大于20 cm。

3.5.5 锚索安装

索体采用人工下锚,缓慢、均匀地从孔口送入,避免索体扭曲,送入过程中不得转动或者反复拖拽索体,并随时检查架线环及止浆环有效性,发现有移动、损坏、脱落等问题要及时处理,并确保将锚索体推送至预定深度,注、回浆管畅通。

锚索安装完成后对外露钢绞线进行临时防护,对于上倾锚索还应采取固定措施,防止索体滑落。

3.5.6 灌浆

灌浆分二期进行:一期为内锚段灌浆,二期为张拉完成后对张拉段灌浆。

灌浆采用常规方法并严格按照设计参数进行,灌浆压力通过试验确定,浆液采用高速搅拌机制浆,选用HS-150型注浆泵灌注。注浆至回浆管冒浆时,停5 min后再进行补充注浆,直到回浆管溢出与搅拌浓度相同的浆液,然后封闭回浆管。

3.5.7 张拉及锚定

当垫墩混凝土达到设计强度的80%后才可进行张拉。

锚索张拉需采用经率定的专用设备,按照设计要求和施工规范规定,通过现场张拉试验确定张拉及锚定工艺。张拉方法采用“双控法”,以张拉力控制为主,用伸长值校核。预张拉前先进行单根钢绞线预紧,使锚索各股钢绞线应力均匀后再整体张拉。张拉采用5级张拉,每次加载与卸载速率应缓慢平缓,并作好加荷和观测变形记录。锚索张拉至设计应力待压力表稳定后加以锁定,将钢绞线从锚具量起留出长5 cm,其余部分截去,然后用水泥净浆注满锚垫板及锚头各部分空隙,最后对锚头采用C30细骨料混凝土进行封锚。

4 施工体会

(1)岩屑凝灰岩具有易风化、遇水易软化、完整性差的特点,为保证施工安全,支护必须及时跟进。

(2)开挖过程中对较大渗水、软弱夹层、剪切破碎带等地质缺陷部位加强监测,一旦出现裂缝或滑动迹象,立即停止施工,会同设计、地质人员进行检查处理。

(3)沿边坡顶设置1道截水沟,做好施工过程中的排水、疏水工作。

5 结语

辽宁省重点输水工程引水竖井开挖具有边坡高、坡度陡、地质条件差、距离库区近湖水影响大等特点,常规的锚喷挂网支护措施难以保证开挖顺利进行,但经过锚喷支护与预应力锚索组合的加固措施,则增强了边坡的整体稳定性,有效地保证了工程顺利、安全地实施。跟踪观测结果表明用加固后的边坡基本稳定,可见该支护方案是可行的,在类似工程中是值得推广、应用。

以上述断面为例,对观测断面各测线回归方程进行分析。

测线AB:

5 结语

(1)从本文实例断面观测情况分析,围岩趋于稳定时间较短,且相对位移较小,对后期仰拱乃至边顶拱混凝土衬砌施工提供便利条件,进而对开敞式TBM掘进与混凝土衬砌平行作业及跟进速度具有深远意义。

(2)通过监控量测的数据收集与整理,有利于承包商协调TBM喷射混凝土施工与掘进速度,从而获得最佳掘进速度。

(3)TBM在穿越较大断层带时应稳中求胜,充分发挥监控量测的作用,避免埋机事故的发生。

作者简介

李熙乾 男 助理工程师 中水北方勘测设计研究有限责任公司 天津 300222

韩鹏程 男 助理工程师 中水北方勘测设计研究有限责任公司 天津 300222

谭聪睿 女 工程师 中水北方勘测设计研究有限责任公司 天津 300222

杨贵崇 男 工程师 中水北方勘测设计研究有限责任公司 天津 300222

(收稿日期 2015-05-29)

TV52

B

1007-6980(2015)03-0048-03

2015-05-29)

于龙 男 工程师 辽宁省水利厅 辽宁沈阳 110003