定边油田油井管杆偏磨原因分析及治理技术

2015-12-17张贺敏

张贺敏

(中石化华北分公司第二采油厂,宁夏盐池751500)

定边油田油井管杆偏磨原因分析及治理技术

张贺敏*

(中石化华北分公司第二采油厂,宁夏盐池751500)

偏磨是造成定边油田油井维护作业频次居高不下的主要原因,它严重制约油井生产时率和检泵周期指标,造成采油成本居高不下。目前定边油田油井管杆偏磨现象严重,因偏磨原因造成的躺井占全年总躺井数的48%。为解决定边油田油井管杆的偏磨问题,通过对各生产井管杆偏磨情况进行分类、统计、分析,找出造成偏磨的主要原因,学习目前各大油田防偏磨技术的成功经验做法,制定了一套适合本油田的防偏磨工艺技术。

管杆偏磨;治理技术;治理效果

1 管杆偏磨情况及原因分析

1.1 偏磨情况

定边油田井下油杆接箍偏磨比抽油杆本体偏磨严重,严重时可将抽油杆母扣磨平,油管则表现为被磨出一条平行于轴心的凹槽,甚至磨出一条裂缝。管杆偏磨位置主要表现在泵上500m内,而且,一般来说下泵越深,偏磨越严重。

管杆偏磨造成了杆断、杆脱、管漏等,导致抽油机井作业维护工作量居高不下,管杆报废率高,因而减少管杆使用寿命、降低有杆泵检泵周期、降低泵效、减少有效生产时间等,不仅造成油井生产效率降低,还增加了油田生产成本。管杆偏磨的普遍存在,已经成为制约定边油田开发中后期高效稳产的主要矛盾。

1.2 偏磨原因分析

在抽油机井采油系统中,杆管偏磨分为机械磨损和腐蚀磨损2种。通过对定边油田油井作业的管杆描述情况和偏磨特点的分析中可以看出,造成定边油田油井管杆偏磨的主要原因是机械磨损。主要包括以下几类。

1.2.1 井身结构

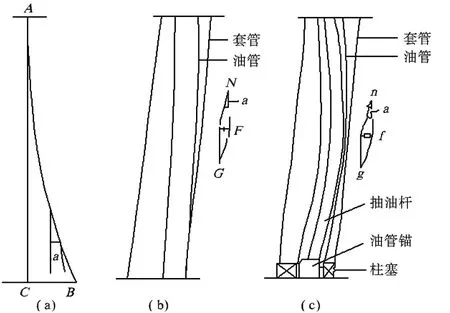

由于钻井水平的限制,很难保证井身完全垂直,这样套管在某一段就会出现弯曲现象,其后下入的油管也会随着套管弯曲,且当弯曲段出现在泵以上,由于抽油杆在油管中的上下往复运动,会造成杆管之间的接触摩擦(如图1所示)。弯曲段的弯曲角度越大,抽油杆与油管之间的磨损就越严重。这种磨损发生在抽油杆的上下2个冲程中,磨损是较严重的。井口以下的某一个区间内,油井成垂直状态或井斜较小,在造斜段,油管随井身轨迹弯曲,一般来说,在井口以下某段区间内油管不产生变形,在这个深度之内的管杆不产生磨损,从造斜段以下,偏磨严重。

图1 井斜角对抽油杆管偏磨的影响示意图

1.2.2 杆管受力运动失稳弯曲

抽油杆的运动失稳弯曲产生于下行过程,下冲程时,在中和点以上的抽油杆是拉伸状态,中和点以下的抽油杆受压而弯曲。由于抽油杆弯曲,使得抽油杆与油管发生偏磨。再加上油井结蜡、结垢等问题都会造成抽油杆下行阻力增大,促使抽油杆失稳弯曲,最终导致杆管偏磨现象的发生。

1.2.3 油井生产参数的影响

抽油机正常工作时,抽油杆在上、下冲程过程中的受力情况是不同的。上冲程时,泵上液柱载荷作用在抽油杆上,抽油杆受拉,整个杆柱基本呈直线状态。下冲程时,抽油杆主要受2个方向的力,一个是自身向下的重力,另一个是向上的力,这个向上的力取决于井下工况的多种因素,其中油井生产参数中的冲次越高、产生的阻力就越大,偏磨的部位就越多,同时偏磨的次数增多,加快磨损。

1.2.4 抽油杆的杆柱组合影响

从刚度角度、抽油杆柱力学和抽油杆柱轴向力分布可以看出,抽油杆直径越小,越容易弯曲;抽油杆直径越大,越不容易弯曲。但受油管尺寸的制约,抽油杆直径不能过大,这就要有合适的组合,以防止变形。由于不同的抽油杆组合使抽油杆的变形长度不同。很明显,当抽油杆直径大、下行阻力小,则变形跨度的长度增加,抽油杆变形的次数就减少,则管杆磨损的几率就少。

2 管杆防偏磨治理技术

为了解决定边油田管杆偏磨问题,学习了目前各大油田常用的抽油机井管杆防偏磨技术,通过理论分析并结合定边油田管杆偏磨特点,制定了以下治理方案。

2.1 使用防磨杆、扶正块

在出现偏磨情况的油井采用尼龙扶正块及防磨杆(扶正块固定在抽油杆上),避免抽油杆与油管之间的直接摩擦,在中性点以下抽油杆上加装扶正块,由于尼龙材质的扶正块摩擦系数较小,可以大大降低管杆的磨损。

在井斜大于3°,造斜点处应用扶正块,在造斜点上部20~30m左右开始加装扶正块,在造斜点附近,根据狗腿度的大小,优选扶正块的大致位置及间距。在稳斜段加装扶正块的间距一般在30~50m左右,在降斜段加装扶正块的间距一般在10~30m左右。

2.2 引进加重杆

定边油田引进Ø42mmD级加重杆,重量约为Ø22mm抽油杆的3.6倍,一般安装在拉杆以上,增加杆柱底部重力,能有效降低中性点,一般将中性点移到加重杆上。同时,由于加重杆杆体直径较大,能起到一定的扶正作用,因此能起到较好的效果。

2.3 调整生产参数

为减少管杆摩擦次数,根据油井的产能,在不影响产量的前提下采用“小冲程、慢冲次”的工作制度,从而减少单位时间内管杆摩擦次数,提高管杆的使用寿命,还有效降低了能耗。同时小冲次能有效的减轻管杆振动,减轻惯性载荷带来的影响,以及因液击效应导致的抽油杆弯曲,从其他油田应用效果来看,小冲次能有效地降低中性点位置,从而减轻下部管杆的偏磨。结合定边油田生产现状,抽油机井存在不同程度的供液不足,而供液不足井在柱塞下行过程中存在“液击现象”,会导致抽油杆的弯曲,加剧偏磨。同时小冲程、低冲次能有效地减轻液击现象。

2.4 引进管杆旋转装置

引进了抽油杆旋转装置,并在部分井安装试用。抽油杆旋转装置主要是将原来的定向偏磨变为管杆间的均匀磨损,达到延长使用寿命的目的。

引进了旋转井口装置,在定边油田两口油井进行实验,HK5井引进旋转井口装置前,免修期仅为120d,维护作业均为管漏,而且具有明显的周期性,周期为4个月。安装旋转井口装置后,每周进行人工旋转,检泵周期已延长至180d。HK17B井检泵周期也由原来的80d左右延长至150d,目前仍效果非常好。

2.5 内衬HDPE/EXPE耐磨防腐油管技术

该技术在标准外加厚油管内壁加衬上HDPE/ EXPE内衬管,并通过特殊工艺保证衬管与油管管体紧密结合,制成具有耐磨和防腐性能的特种用途的油管。一般内衬管下在泵上600m以内。它是一种以高密度聚乙烯为基体的高分子材料,这种材料具有很优良的弹性、柔韧性、耐磨等物理特性和耐H2S、CO2、酸、盐等化学稳定性。HDPE/EXPE内衬油管衬层表面光滑、柔韧,摩擦系数较低,能有效改善杆管磨损状况,延长偏磨油井的生产周期。

2.6 优化抽油杆杆柱组合

抽油杆柱设计按各级抽油杆顶部最大应力相等原则设计。根据SY/T5873.1-93和SY/T5873.2-93标准,结合定边油田采油实践经验进行优化。

根据油杆磨损的长度在泵的拉杆上方增加适量的加重杆,这样应该可以适当地避免油杆在油管中的弯曲,从而降低因杆受力弯曲而与管产生磨损的几率。但部分井底部使用加重杆可能会导致载荷过大,针对此问题运用抽油机井有杆泵节点分析系统,对入井抽油杆组合进行优化,根据泵深、液量、冲程、冲次,合理选择抽油杆类别,合理调整杆柱比例,优化扶正块使用的位置、数量及间隔,以期达到最佳的使用效果。最终针对定边油田这类油井,提出了“767”的(Ø22mm杆+ Ø19mm杆+Ø19mm杆)杆柱组合,以减轻管柱失稳。并且在现场应用后取得了很好的效果。

3 治理效果

定边油田对偏磨井进行了综合治理,采取下防磨杆、扶正块90井次;使用加重杆30井次;调整工作制度27井次;使用抽油杆旋转装置1井次;使用旋转井口2井次;使用内衬油管15井次;均取得良好效果。作业频次下降25%,平均检泵周期延长两个多月。有效解决了定边油田油井管杆偏磨问题。其中治理效果较为典型的几口井如表1所示。

表1 定边油田典型井防偏磨治理效果实例

4 结论及建议

(1)通过对定边油田油井管杆偏磨情况进行总结,分析偏磨原因,制定了防偏磨措施,通过现场应用取得了良好的效果。摸索出了一套适合定边油田的防偏磨工艺技术。

(2)泵上500m是出现偏磨的主要井段,各种治理技术也是主要针对此偏磨井段采取的。

(3)调整合理的抽油杆组合是重点,上部油杆承受重量较大,一般采用Ø22mm抽油杆,中下部采用Ø19mm抽油杆,以降低载荷,下部使用加重杆,使中性点下移,减轻“失稳”造成的偏磨。从定边油田的现场治理效果来看,这种抽油杆组合基本能达到防偏磨的目的。

(4)根据抽油机井的产液能力制定合理的工作制度也是简单易行,而且效果明显的措施,低产液井根据实际情况采取间抽、小泵径、小冲程、低冲次等工作制度,提高泵效的同时,降低了管杆偏磨次数,同时减少能耗,使采油成本进一步降低,取得了较好的效果。这也是定边油田减轻管杆偏磨重要的小成本措施。

(5)偏磨成因及防偏磨措施有多种多样,没有一种防偏磨措施能从根本上解决任何成因的偏磨,而且每种防偏磨措施适用场合也不相同。有效的防偏磨措施应是在弄清楚偏磨成因的前提下,采用与偏磨成因相对应的有效防偏磨措施。以上防偏磨技术在定边油田的应用取得了良好效果就是偏磨原因分析准确、采取措施得当的结果。

[1]张雄文.深抽油井抽油杆偏磨原因分析及防治对策[J].科学论坛,2009(33).

[2]吴奇.井下作业工程师手册[M].北京:石油工业出版社,2001

[3]李健康,郭益军,谢文献.有杆泵井管杆偏磨原因分析及技术对策[J].石油机械,2000,28(6).

[4]房金鑫,刘威,王彦,等.抽油杆偏磨影响因素分析[J].化工之友,2007(17).

[5]李颖川.采油工程[M].石油工业出版社,2002.

TE358

A

1004-5716(2015)04-0027-03

2014-04-09

张贺敏(1984-),男(汉族),河北滦南人,工程师,现从事采油工程工艺技术工作。