电子元器件失效分析技术及方法

2015-12-16戴俊夫

戴俊夫,严 明

(1.中国电子科技集团公司第四十七研究所,沈阳110032;2.沈阳军区65042部队,沈阳110035)

·大规模集成电路设计、制造与应用·

电子元器件失效分析技术及方法

戴俊夫1,严 明2

(1.中国电子科技集团公司第四十七研究所,沈阳110032;2.沈阳军区65042部队,沈阳110035)

随着电子技术的飞速发展,集成电路在各个领域的应用日益广泛,同时对集成电路提出了更高的质量要求,元器件失效分析在提高集成电路可靠性方面有着至关重要的作用。随着集成度的提高,工艺尺寸的缩小,失效分析所面临的困难也逐步增大。以实际工作为依托,对电子元器件的失效分析技术进行了研究与总结,把失效分析工作主要分成失效现象确认、样品制备和保存、电性分析和物理分析四部分,电性分析是物理分析的前提,物理分析的结果是电性分析的目的和佐证。在失效分析中,各个步骤工作配合应用,缺一不可。

失效分析;电子元器件;可靠性;失效机理;电性分析;物理分析

1 引 言

随着社会的进步和科学技术的发展,集成电路与社会的发展和人们的日常生活息息相关,它们的质量决定着信息时代的发展[1]。在当前市场竞争的激励下,电子产品趋向微型化、智能化,市场对产品质量的要求也越来越高。电子产品的质量和可靠性是密不可分的,可靠性研究对保障和提高电子产品质量是至关重要的[2-4],因此对失效分析的要求越来越高。产品失效分析的目的不仅在于失效性质的判断和失效原因的明确,更重要的还在于为积极预防重复失效找到有效途径。电子元器件失效分析要做到模式准确、原因明确、机理清楚、措施得力、模拟再现、举一反三。本文以实际工作为依托,以集成电路失效分析为代表介绍了电子元器件失效分析原则、程序及分析技术方法。

2 失效分析的一般原则及要求

对于失效的电子元器件,其遵循的基本原理是以非破坏性的检查为先,逐步分析。在非破坏性的检查不能发现失效根源的基础上,再对失效器件进行深入探究。对失效器件的分析,每一步程序都要取得必要的信息。许多分析程序都是破坏性的,不可重复,不可逆的。因此失效分析时要按程序小心进行,防止将真正的失效原因遗漏或引入新的失效因素。对电子元器件失效分析要遵循相关的原则,即:①先方案后操作;②先外检后通电;③加电测试先弱后强;④先静态后动态;⑤先外部后内部;⑥先宏观后微观;⑦先一般后特殊;⑧先简单后复杂;⑨先主要后次要;⑩先无损后破坏。

3 失效分析程序

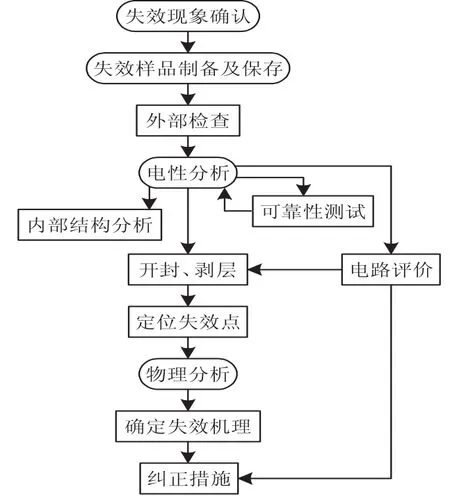

广义上来讲,电子元器件失效分析的程序如图1所示。

图1 失效分析程序

4 失效分析技术方法

随着科学技术的进步,新材料、新工艺和新技术不断应用,新的失效模式和机理也随之不断出现,对元器件而言分析技术都有一定的适用范围和局限性,本部分主要针对失效现象确认、样品制备、电性分析、物理分析进行介绍。

4.1 失效现象确认

根据失效现象的结果分类,电子元器件失效可分为连接性失效、电参数失效和功能失效,这三种失效所对应的测试分别称为:连接性测试、电参数测试和功能测试。这三者之一均可能引起其他种类的失效,若器件存在连接性失效,那么可能引起电参数失效和功能失效;若器件输入端漏电致使输入电流(Iin)或输入电压(Vin)超出产品质量要求,可能引起功能失效等。

4.1.1 电参数测试

对正常的电子元器件按标准要求施加电应力进行测试,属于无损测试,对电子元器件不会产生额外影响;若元器件存在缺陷或问题,其性能无法达到标准要求时,而在失效分析的过程中还需施加质量要求的电应力,可能会加剧元器件的失效程度,引入新的失效模式。

4.1.2 功能测试

随着科技发展,元器件的功能测试越来越复杂,在进行功能测试的时候,我们常采用自动测试设备(ATE),根据既定功能模拟应用条件施加给器件进行测试,通过编写特定的运行程序,完成自动测试,分析动、静态的测试结果,得出结论。

4.1.3 连接性测试

(1)待机电流测试

对集成电路施加正常的电源电压,电路产生待机电流,待机电流的好坏是确定失效因素和确定失效分析后续程序的基本依据之一;如果电路待机电流偏大,则芯片内部存在局部漏电区域,应采用光辐射显微镜(EMM)做漏电区失效定位;如果电路待机电流较小,则芯片内部电源端或地端相连部分金属化互连线或内引线有开路;开路失效可以通过X射线照相或开封后的镜检进行分析。

(2)端口测试

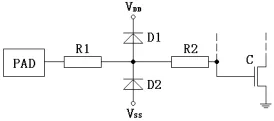

静电放电(ESD)保护电路广泛应用于CMOS电路,电源端对输入/输出端及输入/输出端对地端可等效为两个串联的二极管,如图2所示,而CMOS电路内电路的输入端为MOS器件,由于MOS器件栅极是绝缘的,各端口对地端/电源端及电源端对地端的电流-电压(I-V)特性与二极管的I-V特性相似。定位失效端口,可根据电路各端口对地端或对电源端正反向的电阻大小来确定。栅氧化层损伤是最常见的ESD电压型失效[5]。

图2 输入/输出端防静电保护电路的等效电路图

4.2 样品制备和保存

电子元器件封装材料具有多层布线结构和低透明度,使得在研究电子元器件大部分失效分析问题时,必须采用解剖分析技术,才能实现芯片表面和内部的分析。所以必须有选择地进行剥层分析,制备可测试分析的样品。

4.2.1 去钝化层技术

由于钝化层的低导电性和对观察及测试芯片的阻碍作用,去钝化层可以说是芯片分析样品制备的主要步骤。

(1)化学腐蚀去钝化层

化学腐蚀又称湿法腐蚀,去钝化层的优点是试验条件比较简单,设备要求较低,缺点是腐蚀位置和范围不可控。采用该方法去除钝化层的同时会腐蚀内引线和金属层未钝化的部分,很可能造成失效分析结果不准确,或者样品损坏。去SiO2钝化层所用试剂为:HF∶H2O=1∶1;去SiNx钝化层所用试剂为:85% HPO3,腐蚀液温度为160℃;去硼磷硅玻璃所用试剂为:10ml H2O加100ml 36%HCl加10ml 40%HF。

(2)等离子腐蚀钝化层

等离子腐蚀又称干法腐蚀,具有一定的材料选择性。如采用的反应气体为CHF3+O2,等离子腐蚀可去除芯片的多种钝化层,包括SiO2、SiNx和聚酰亚胺,而且不会对铝等金属层产生严重的腐蚀作用。由于等离子腐蚀是同一种材料沿多个方向均匀腐蚀,腐蚀后金属层与介质层间的接触面积减小,金属化层会升高,脱离介质层,容易将新的失效模式引入样品。为了制备可测试分析的样品,必须保证腐蚀精度,严格监控腐蚀过程。每隔一定时间停止反应,取出样品用光学显微镜观察,根据颜色变化确定腐蚀程度。反应时腔体内压强越大,气体流量越大,离子腐蚀速率越高;反之,腐蚀速率越低。

(3)多层结构芯片的反应离子腐蚀(RIE)技术

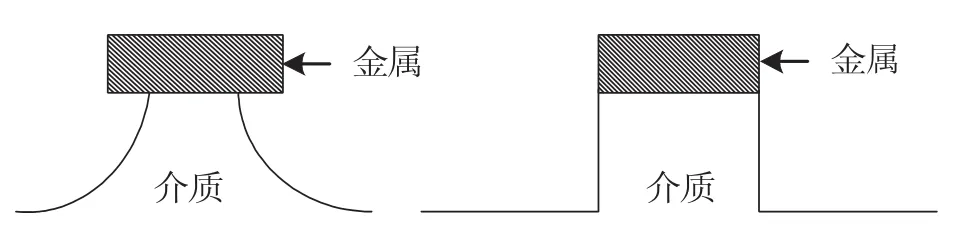

缺乏方向选择性的腐蚀技术,称为各向同性腐蚀技术;有明显的方向选择性的腐蚀技术,称为各向异性腐蚀技术,其结果如图3所示。

图3 各向同性/异性腐蚀技术

溅射腐蚀技术是一种各向异性腐蚀技术。向反应室内通入惰性气体,气体在射频电源所提供电场的加速作用下,形成等离子体轰击样品表面,利用等离子的高能量,通过碰撞,从样品表面刻蚀材料。这种技术材料选择性差,腐蚀速度由材料硬度决定。

RIE技术是PIE技术和溅射腐蚀技术的结合产物,同时具有材料选择性和腐蚀方向性,能满足芯片失效分析的需要,又具有较低的制样风险。

4.2.2 去金属化层技术

主要用于观察CMOS电路的氧化层针孔和铝-硅互熔引起的PN结穿钉现象,或确定存储器的字线或位线对地短路或者开路的失效定位。湿法去除铝层所用溶液为铝腐蚀液,其酸值为16.1- 16.5%,工作温度从室温到55℃均可,该溶液对氧化层和硅无损伤,使用时只需通过控制工作温度,即可达到对腐蚀速率的控制。

4.3 电性分析

通过电性分析(EFA,Electrical Failure Analysis)能够完成缺陷位置的定位,是失效分析技术中不可或缺的一部分,EFA主要包括缺陷定位、可靠性测试、电路分析等。

4.3.1 缺陷定位

现在单个芯片的集成度越来越高,要在数以万计的单元里确定某一个单元是否失效,如果没有很好的定位技术,那无疑比在大海里捞针还要困难。所幸的是失效分析人员现在已经掌握了很多种缺陷定位技术和可用于定位测试的设备,包括Emission显微镜;OBIRCH(Optical Beam Induce Resistance Change)技术是利用激光束感应材料电阻率变化的测试技术,是主动式缺陷定位技术[6];液晶热点检测技术。

4.3.2 电路分析

运用模拟、数字电路知识,根据上述分析流程得到的信息,对芯片的电路进行分析。有效减小失效范围,再结合可靠性测试定位失效元器件。

4.3.3 可靠性测试

若上述测试已可确定测试出电路的某个功能块失效时,可将这一功能块(或某元器件)隔离开,然后进行可靠性测试。如上述测试未能确定出电路的某个功能块失效,那么采用分段测试手段,搜寻失效部位,探究失效模式。

4.4 物理分析

物理失效分析技术是对半导体器件的材料和工艺进行表征和分析的综合性技术,器件所用材料和元器件的微区形貌、结构和化学组分对失效有直接的关系。物理失效分析的最终目的是通过分析手段完成缺陷表征、分析,最终确定失效机理。扫描电子显微镜(SEM)、聚焦离子束(FIB)、剥层技术、透射电子显微镜(TEM)及对缺陷进行化学分析的能量色散谱EDS技术等都是常用的物理失效分析技术[7-8]。

5 结束语

失效分析是从结果推断失效原因的过程,常常是一果多因,所以失效分析工作需要正确的分析思路和程序,它可以帮助分析人员快速、准确地查明失效原因和机理。电子元器件是电子整机产品的源头,失效分析是电子元器件质量、可靠性工作的基础环节,失效分析是基于对元器件工艺、结构和电特性的了解、对其失效模式、失效特征及失效机理的掌握、以及对失效分析程序、失效分析技术的灵活运用。为了让电子设备或电子系统可以正常可靠地运行,就必须保证电子元器件的可靠性,因此培养高水平的失效分析技术人员是现阶段和将来我们努力的目标,失效分析技术研究与失效预防任重道远。

[1] 孔学东,恩云飞.电子元器件失效分析与典型案例[M].北京:国防工业出版社,2006.Kong XD,En YF.Electronic Component failure analysis and typical cases[M].Beijing:National Defense Industry Press,2006.

[2] Hu C.The berkeley reliability simulator bert:an ic reliability simulator[J].Microelectronics Journal,1992,23(2):97-102.

[3] Verweij J F.VLSI reliability in Europe[J].Proceedings of the IEEE,1993,81(5):675-681.

[4] Righter A W,Hawkins C F,Soden J M,et al.CMOS IC reliability indicators and burn-in economics[C].Test Conference,1998.Proceedings.,International.IEEE,1998:194-203.

[5] Pan Z,Holland S,Schroeder D,et al.Understanding the mechanisms of degradation and failure observed in ESD protection devices under system-level tests[J].Device and Materials Reliability,IEEE Transactions on,2010,10(2):187-191.

[6] Nikawa K,Inoue S,Morimoto K,et al.Failure analysis case studies using the IR-OBIRCH(infrared optical beam induced resistance change)method[C].Test Symposium,1999.(ATS'99)Proceedings.Eighth Asian.IEEE,1999:394-399.

[7] Wu H,Hooghan K,Cargo J.Physical failure analysis deprocessing and cross-section techniques for Cu/lowk technology[J].Device and Materials Reliability,IEEE Transactions on,2004,4(1):11-17.

[8] Kiuchi M,Matsui S,sono Y.Mechanical characteristics of FIB deposited carbon nanowires using an electrostatic actuated nano tensile testing device[J].Microelectromechanical Systems,Journal of,2007,16(2):191-201.

Failure Analysis of Electronic Components

Dai Junfu1,Yan Ming2

(1.The 47th Research Institute of China Electronics Technology Group Corporation,Shenyang 110032,China;2.The Army 65042,Shenyang Military Region,Shenyang 110035,China)

As the rapid development of electronic technology,the integrated circuit is more and more widely used in various fields,and higher quality for the integrated circuit is required.Electronic components failure analysis is extremely important for improving the reliability of integrated circuit.With the raise of integration and shrinking of process dimensions,the difficulties faced by failure analysis are also gradually increasing.Base on the practical work,this paper researches and summarizes the failure analysis technology of electronic components.The failure analysis can be divided into failure phenomenon confirming,sample preparation and preservation,electrical analysis and physical analysis.The electrical analysis is the premise of physical analysis,the result of physical analysis is the purpose and evidence for electrical analysis,and analysis procedures should be cooperated each other.

Failure Analysis;Electronic Components;Reliability;Failure Mechanisms;Electronic Analysis;Physical Analysis

10.3969/j.issn.1002-2279.2015.04.001

TN40

A

1002-2279(2015)04-0001-03

戴俊夫(1983-),男(满族),辽宁省鞍山市人,本科,助理工程师,主研方向:集成电路检测技术研究。

2015-03-15