全尺寸超燃冲压发动机推力测量台架研制

2015-12-16朱舒扬

朱舒扬

(西安航天动力试验技术研究所,陕西 西安710100)

0 引言

超燃冲压发动机采用高度一体化的结构。目前国内外普遍采用地面自由射流试验的方法获得发动机的总体性能[1-3],其中推力参数是表征冲压发动机性能的重要参数之一。因此冲压发动机推力测量技术显得至关重要,推力测量台架是推力测量的关键设备,其设计成功与否直接影响推力测量的准确性。

日本在1993年建造了超燃冲压发动机自由射流试验设备[4]。该试验系统中配置推力台架测量发动机推力、升力和俯仰力矩,推力架可承载发动机的最大质量为400 kg。推力方向的测力范围为9 kN,升力方向为22 kN[5]。我国超燃冲压发动机主要的一些研究单位实现了煤油自燃点火,有的已实现超燃点火,初步获得了净推力[6]。

随着超燃冲压发动机研究的深入开展,要求开展整机自由射流试验并对发动机推力进行测量。为了适应超燃冲压发动机研制需要,设计了三分量推力测量台架获取发动机推力参数。

1 整体设计方案

冲压发动机受力复杂,作用在发动机上的力不仅有外部高超声速气流作用下的气动力,还有发动机本身燃烧产生的推力;不仅产生轴向推力,还会产生升力和俯仰力矩,各分量在测量时会产生相互干扰,推力测量难度大。为简化设计,先期发动机试验状态不考虑攻角和侧滑角,横向力可以忽略不作为测量对象。体现发动机动力性能最重要的参数是轴向推力,法向升力只作为参考。因此,推力台架设计为三分量形式,分别测量轴向推力、升力以及俯仰力矩。

1.1 试验条件及设计载荷

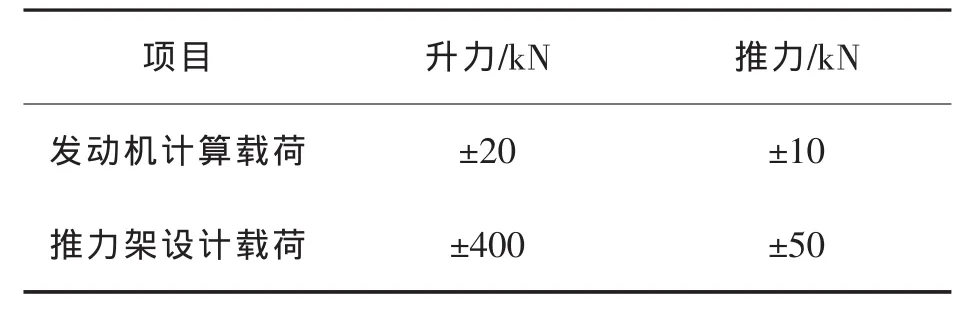

试验马赫数为6,总温1 800 K,总压5.8 MPa,模拟高度26 km。发动机长度约5 m,连同支架总重量约2 000 kg。考虑到加热器启动和停车产生的冲击,以及试验的安全性,故选取较大的天平设计载荷。法向安全系数取20,轴向安全系数取5,设计载荷的选取见表1所示。

表1 发动机计算载荷与推力架设计载荷Tab.1 Computational load of engine and design load of thrust platform

1.2 主要技术难点

发动机工作过程中产生轴向分量、法向分量、俯仰力矩以及不对称造成的侧向力。各分量测量系统之间存在相互干扰。为了准确测量所关心的分量,必须实现力的分解,有效地减小其他分量力和力矩对测量分量的干扰,将所关心的测量分量传递到相应方向的力传感器。由于空间位置限制,推力台架测力传感器距发动机推力轴线较远,垂直距离为2.8 m。发动机到测量传感器传力距离较长,传力损失增大。发动机轴向推力产生较大的附加俯仰力矩,对测力的干扰增加。必须提高推力架刚度并且减小附加弯矩对测量的影响。

发动机一次试验过程中受力状况复杂,先后经历加热器启动冲击、发动机冷态阻力、发动机热态受力、加热器停车冲击等不同的受力状况。载荷变化大,尤其在加热器启动、关机时,通常是测量状态的数倍[7]。即使是测量状态下冷态工况阻力和发动机点火后热态的受力相差也较大,要求推力架在测量状态冷、热工况均有较高的准度,并且在冲击载荷下有较好的强度。由于试验台有效试验时间短,要有效测量发动机各阶段的受力就要求推力架具备良好的动态响应特性。

1.3 推力架结构方案设计

发动机采用腹部支撑,为了保证在全尺寸试验中的稳定性和强度,推力台架总体尺寸相对较大。推力架质量、刚度、动态响应速度、挠性件的挠性和临界失稳强度、测量精度等。因素互相影响和制约,合理匹配各制约因素是推力架设计的关键。

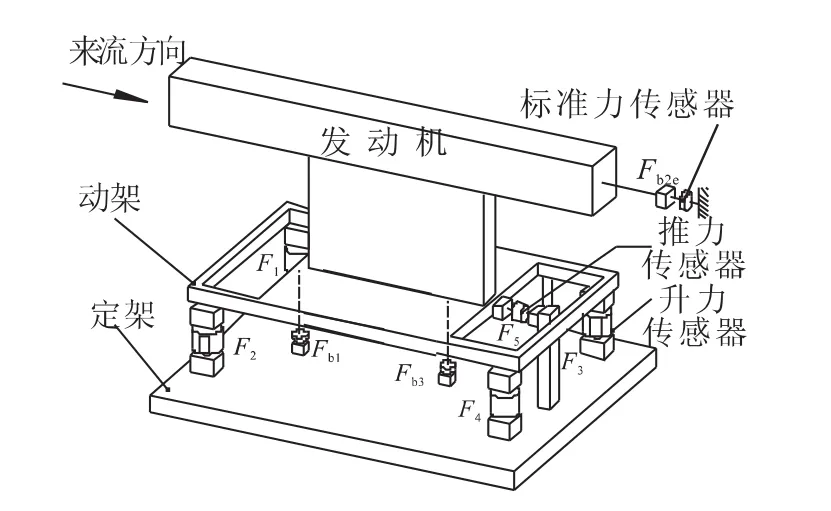

推力架示意图见图1。推力架由定架、动架、弹性连杆、动架锁紧机构、推力校验系统组成。通过5个测量传感器组成的测量系统获得测量矩阵(图1中,F5为轴向推力传感器,F1~F4为升力传感器,Fb1~Fb3为校验用标准力传感器),通过推力校验得出推力、升力、俯仰力矩与测量矩阵之间的关系。

图1 推力架示意图Fig.1 Diagram of thrust platform

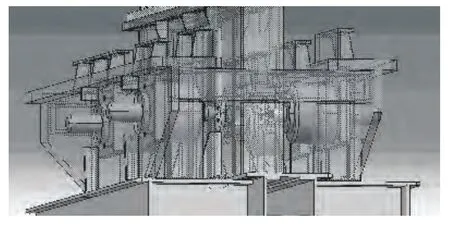

台架主体采用钢框架结构,以型钢构建骨架,在保证刚度的前提下减小质量,达到刚度和质量的良好匹配,提高推力台架的固有频率和动态响应速度,在较短的试验时间内有效测量发动机各阶段的受力。台架结构见图2所示。

图2 推力台架结构Fig.2 Structure of thrust platform

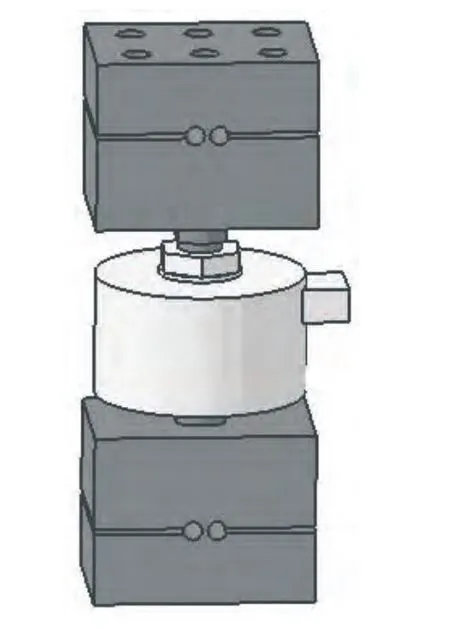

推力架采用独立的测力基础,与试验舱基础隔离,减少外部系统的震动对发动机测力系统的干扰。定架与测力基础通过螺栓固连。动架通过5组弹性连杆与定架连接,其中轴向推力方向1组,位于推力架后端。法向升力方向4组,位于推力架的四角。弹性连杆由力传感器和一对弹性铰链组成,如图3所示。

弹性铰链是一种带圆弧切口的一体化结构新型铰链,可以用于绕轴做复杂运动的有限角位移[8]。弹性连杆力的机械分解好,有较高的失稳临界载荷[9]。法向弹性连杆沿轴向推力方向刚度小,可以沿推力方向弹性变形,减小轴向推力在传递过程中的损耗,同时也抑制了轴向推力对法向力测量的干扰。该连杆沿法向刚度大,有较高的法向力传递效率。法向弹性连杆横向刚度较大,承受试验过程中不对称造成的横向力。轴向弹性连杆法向和横向刚度小,可沿法向和横向产生微小弹性变形,有效抑制了法向力、俯仰力矩以及横向力对轴向力测量的干扰。轴向弹性连杆轴向刚度大,轴向力传递效率高。

图3 弹性连杆Fig.3 Elastic connecting rod

由于轴向力传感器距离发动机推力轴线较远,不可避免的轴向推力会产生较大的附加俯仰力矩,对法向升力测量的干扰较大,这部分干扰通过推力架校验修正。

加热器启动和停车时冲击载荷较大,通常是稳定状态的数倍,为了保证传感器和挠性件在冲击载荷下不被破坏,使用液压锁紧机构液压插销的插拔实现动架的锁紧和解锁,在承受冲击过程中保护推力架。

2 液压锁紧设计方案

液压锁紧机构通过4台可承受剪切载荷的液压缸活塞杆的插拔实现动架的锁紧和解锁,锁紧结构见图4。加热器启动/停止前用油压顶出活塞杆插入动架的锥孔内,实现动架与定架的锁紧。测力过程中活塞杆从动架锥孔退出,实现解锁状态。液压缸活塞杆头部为锥面,具有自定心作用,运动过程中不容易出现卡滞现象。通过位移和压力反馈可以判断锁紧与解锁状态。液压缸对称分布在动架左右两侧。该布置方式使得液压缸提供更大的横向承载力,在承受冲击载荷的过程中弥补推力架侧向刚度的不足,同时通过剪切方式承受轴向和法向力。为了保证4个液压缸锁紧与解锁的同步性,在油路上设置分流集流阀,锁紧时通过液压锁对液压缸保压。

图4 液压锁紧装置Fig.4 Hydraulic locking fastener device

3 推力架标定方案设计

校验采用液压加载方式提供稳定的标准力。轴向加载(Fb2)e与发动机推力线同轴。法向加载通过2台前后布置的液压缸 (Fb1、Fb3)加载升力。

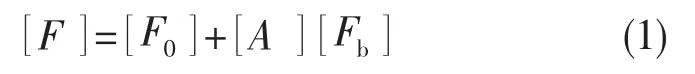

校验关系为:

对校验关系式(1)进行变换得到校验加载力在台架上的力系与5个测量传感器输出的关系:

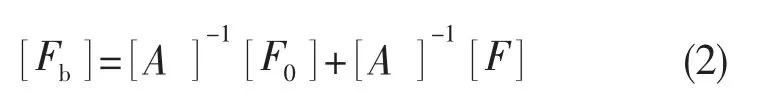

推力架通过单元加载与综合加载进行校验,校验结果见表2。静态标定结果表明,推力架轴向综合准度指标为0.9%,升力综合准度指标小于1.8%,推力架的设计达到了预期的效果。

表2 推力架校准度Tab.2 Calibration accuracy of thrust platform

4 自由射流测力试验

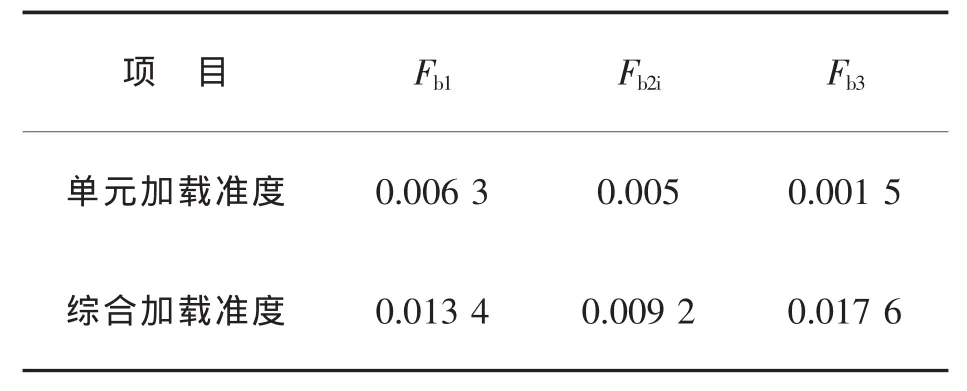

试验在西安航天动力试验技术研究所的Ф1 500 mm自由射流试验台上进行,试验马赫数为6,总温1 800 K,总压 5.8 MPa,模拟高度26 km。图5为轴向力传感器测量值,由图中可见3.7 s加热器室压开始上升,4.1 s产生第一个阶跃,是加热器启动后产生的试验件气动阻力与推力架液压锁紧力共同作用的结果;4.62 s推力架完成解锁动作开始测量发动机冷态受力值;8.3 s发动机点火产生推力克服部分气动阻力使轴向力传感器测量值产生减小的阶跃,阶跃量为发动机推力增益在轴向力传感器上的输出;13 s发动机关机,发动机回到冷态受力状态。

图5 轴向推力传感器试验曲线Fig.5 Test curves of axial thrust sensor

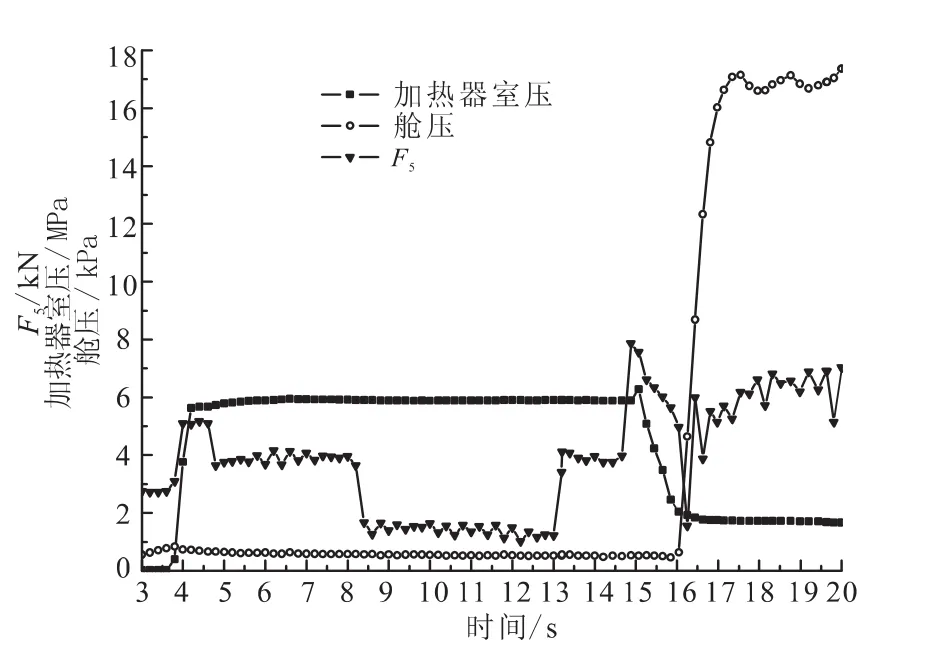

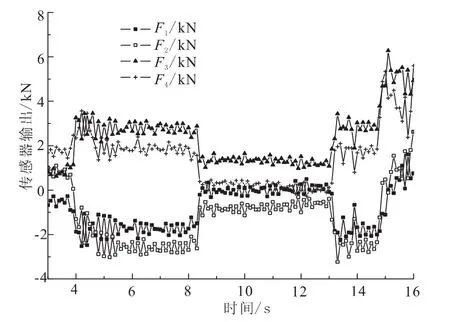

图6为升力传感器测量值,可以看出发动机点火前,作用在发动机处的轴向气动阻力产生了较大的俯仰力矩。F1和F2受拉,F3和F4受压。随着发动机产生推力,轴向力减小,产生的俯仰力矩减小。随着发动机关机又回到冷态受力状态。14 s推力架开始锁紧,15 s加热器关机,16.25 s激波返回穿过试验段产生强烈的冲击震荡,在升力方向尤为明显。在加热器启动和关机时锁紧推力架起到了保护传感器和挠性件以及减少震动冲击的作用。

图6 升力传感器试验曲线Fig.6 Test curves for lift force sensor

从轴向推力和升力曲线可以看出,各测力传感器真实反映了发动机各阶段的受力状况,跟随性良好,输出稳定,获得了较准确的推力参数。根据各传感器输出值可以计算出发动机轴向推力和升力以及俯仰力矩。

5 结论

该冲压发动机推力架的研制是成功的,实现了长5 m,重2 000 kg全尺寸发动机推力参数的测量,各分量输出稳定,动态随动性好,真实反映了发动机各阶段的受力状况,并获得推力增益。测量准确性较好,满足试验要求,为发动机研制提供了可靠的推力参数。

该推力架的结构形式有效解决了全尺寸发动机推力中心偏离测量传感器较远、给天平测力元件造成较大干扰的问题,为今后设计同类推力架提供了有效参考。

[1]乐嘉陵.吸气式高超声速技术研究进展 [J].推进技术,2010,31(6):641-649.

[2]孙强,王健,马会民.X-51A超燃冲压发动机的研制历程[J].飞航导弹,2011(1):67-71.

[3]FALEMPIN F.French contribution to hypersonic airbreathing propulsion technology development[J].推进技术,2010,31(6):650-659.

[4]张新宇,陈立红.超燃冲压模型发动机实验设备与实验技术[J].力学进展,2003,33(4):491-498.

[5]陈延辉.日本的冲压发动机试车台简况和有关问题[J].飞航导弹,1998(3):35-38.

[6]贺武生.超燃冲压发动机研究综述[J].火箭推进,2005,31(1):29-32.HE Wushen.Review of scramjet engine development[J].Journal of Rocket Propulsion,2005,31(1):29-32.

[7]恽起麟 编著.风洞实验[M].北京:国防工业出版社,2000.

[8]辛洪兵,郑伟智,赵罘.弹性铰链研究[J].光学精密工程,2003,11(1):89-92.

[9]贺德馨.风洞天平[M].北京:国防工业出版社,2001.