液体火箭发动机涡轮转子超速离心变形特性研究

2015-12-16金志磊闫宇龙

窦 唯,金志磊,闫宇龙

(北京航天动力研究所,北京100076)

0 引言

涡轮泵是液体火箭发动机的动力核心部件,其运行状态的好坏将直接影响发动机的性能和可靠性。涡轮和叶轮等组件是涡轮泵重要组件,对其进行超速试验是检验高速旋转时稳定性的可靠保证。

由于涡轮转子转速高、动能大,实际工作中又受低温、振动等多种复杂因素的影响,给涡轮转子的结构强度带来很大挑战。为确保产品运行的结构强度及可靠性,研究涡轮转子高速离心的变形特性在发动机研制中显得尤为重要。

本文以某发动机涡轮、叶轮为研究对象,开展了高速离心变形特性研究。通过有限元分析得出了涡轮叶轮等部件的离心变形特性,通过超速试验验证了涡轮等部件的可靠性。

1 涡轮、叶轮及转子离心变形特性研究

建立了涡轮、叶轮、转子等部件的有限元模型,研究了高转速离心力作用下涡轮、叶轮及转子等零部件的变形特性。涡轮及叶轮为TC4钛合金材料,转子材料为GH4169。

根据涡轮、叶轮、转子的三维模型采用网格划分软件对模型进行网格划分。涡轮和转子采用六面体结构化网格划分,涡轮的网格总数为414 384,转子网格总数为144 616个。由于叶轮的结构较复杂,因此一级叶轮和二级叶轮的网格采用四面体非结构化网格,并且采用对网格进行加密的方法来达到较高的求解精度,一级叶轮的网格总数为587 317个,二级叶轮的网格总数为701 385个。

下面以涡轮为研究对象进行分析,涡轮的网格模型及边界条件设置如图1所示。将网格文件导入到有限元结构分析软件中进行分析计算。首先进行计算模型材料属性设置、部件间的接触和相互作用关系定义、载荷和边界条件定义、分析步设置等。

通过有限元结构分析软件计算涡轮在高速离心力载荷作用下的径向变形,变形云图及应力分布云图如图2所示。由图可见,在66 000 r/min的转速下,涡轮在径向的最大变形为238.5 μm,最大变形出现在涡轮围带边缘处。此时,涡轮所受最大应力为562 MPa。

图1 涡轮网络模型及边界条件设置Fig.1 Network model and boundary conditions settings of turbine

同理得到一级叶轮、二级叶轮及转子的变形云图及应力分布云图,如图3至图5所示。在66 000 r/min的转速下,一级叶轮在径向的最大变形为101.6 μm,最大变形出现在叶轮外径边缘处。相对于涡轮,离心力对一级叶轮的半径的扩大影响较小。此时,一级叶轮所受最大应力为407 MPa。二级叶轮的最大变形为176 μm,最大变形出现在二级叶轮后凸肩密封环边缘。二级叶轮所受最大应力为500 MPa。转轴在径向的最大变形为2.63 μm。由于轴的外径较小,因此高速离心力的作用有限。此时,所受最大应力为73 MPa。

图2 涡轮径向变形云图和应力分布云图Fig.2 Nephograms for radial deformation and stress distribution of turbine

图3 一级叶轮径向变形云图和应力分布云图Fig.3 Nephograms for radial deformation and stress distribution of first-stage impeller

图4 二级叶轮径向变形云图和应力分布云图Fig.4 Nephograms for radial deformation and stress distribution of second-stage impeller

图5 转轴径向变形云图和应力分布云图Fig.5 Nephograms for radial deformation and stress distribution of turbo-pump shaft

2 各部件离心变形分析

根据各涡轮泵转子各零部件的有限元计算结果,在工作转速66 000 r/min的离心力载荷作用下最大变形及变形处最大应力见表1和表2。

表1 各零部件变形及位置Tab.1 Deformation and position of each component

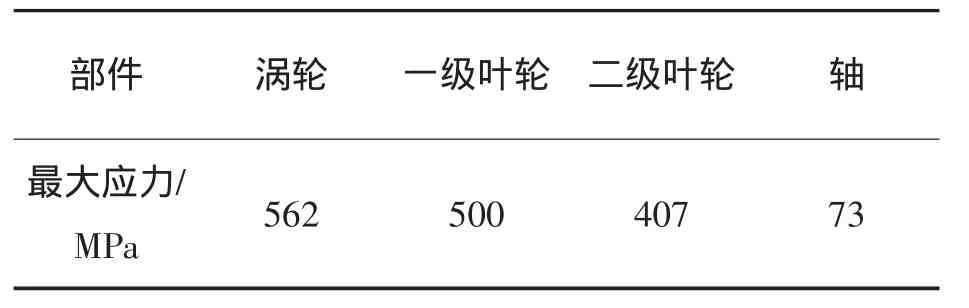

表2 离心变形最大应力Tab.2 Maximum stress of centrifugal deformation

由表1和表2可知,在高速离心力载荷作用下,两级叶轮和涡轮均会产生较大的径向变形,根据TC4钛合金材料的屈服极限为825 MPa,GH4169材料的屈服极限为1 035 MPa可知,涡轮、叶轮及转子最大应力远小于材料的屈服极限,满足结构强度设计要求。

3 试验研究

为了验证仿真分析的结果,在超速试验台上开展了涡轮、叶轮转子超速、疲劳试验。试验台为进口产品,最高工作转速可达125 000 r/min,最高加热温度可达800℃,可以进行旋转部件的超速试验、疲劳试验等试验项目。

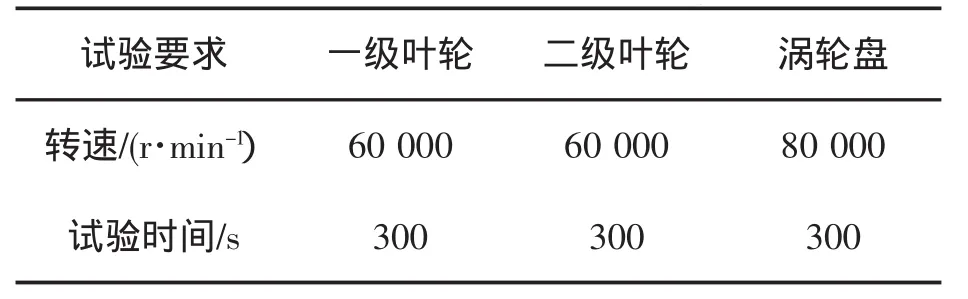

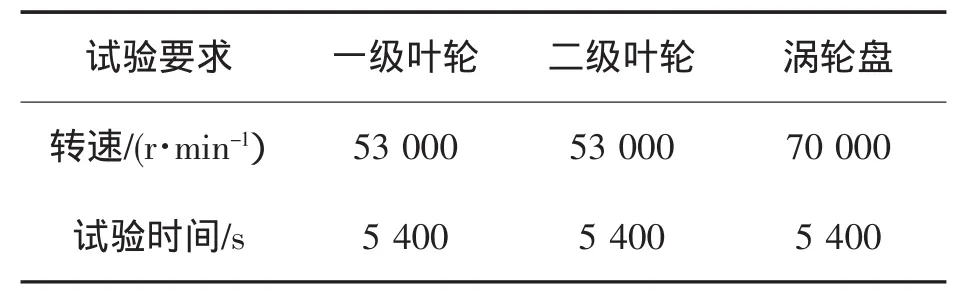

试验研究分为超速试验和疲劳试验,具体实验要求如表3和表4所示。根据试验要求开展试验研究。

表3 强度试验参数表Tab.3 Parameter table for strength test

表4 疲劳试验参数表Tab.4 Parameter table for fatigue test

试验过程中,先将涡轮转子在1 000 r/min的低速下旋转,以释放由于装配紧固所产生的装配应力,过滤掉启动过程中的不稳定振动幅值,使测试数据平稳有效。

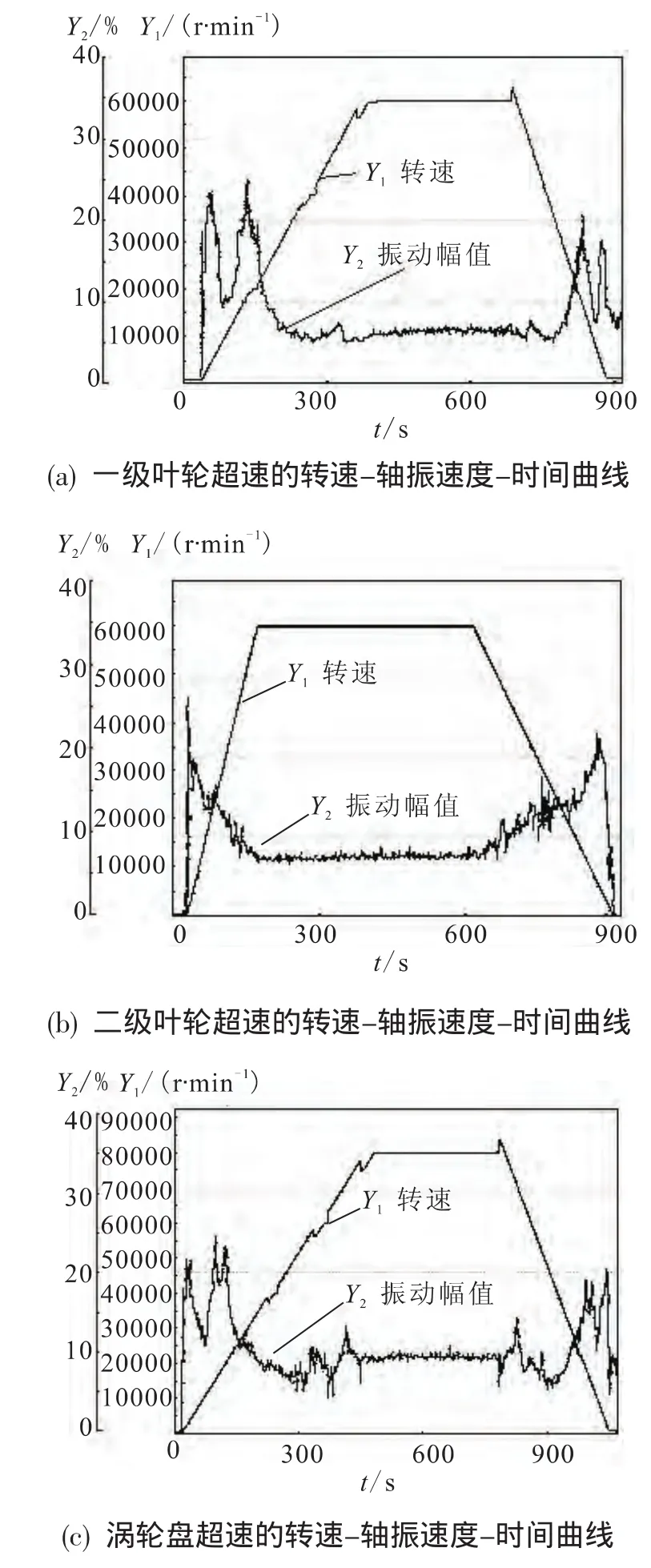

超速试验数据如图6所示,疲劳试验数据如图7所示。图中横轴为时间,纵轴为转速和振动幅值,振动幅值以系统允许振动的百分比表示。

从图6和图7可以看出,在升速与降速的过程中轴振速度超出最大允许值的20%,这与通过转子系统的临界转速有关;达到试验要求转速后轴振速度保持在15%以下,且波动不大。

图6 超速试验数据曲线Fig.6 Data curves of over-speed test

图7 疲劳试验数据曲线Fig.7 Data curves of fatigue test

试验完成后,分别对以上3件试验件进行无损探伤,检验报告结果均为合格,证明了所设计的涡轮叶轮满足强度要求。

4 结论

本文针对某发动机涡轮转子开展了高速离心变形特性研究。通过建立有限元模型,对涡轮叶轮等部件的离心变形特性和应力分布情况进行了分析,并通过超速试验验证了涡轮等部件的结构强度稳定性。本文所获得的研究结论能够为发动机的安全、可靠运转提供支持。

[1]吴荣仁,陆君毅.飞轮的超速和飞裂试验研究[J].机电工程,1993(4):28-30.

[2]高兴,黄科,段浩.高速叶轮的塑性变形特性分析[J].鱼雷技术,2013(1):14-19.

[3]黄智勇,李昌奂,黄红.高工况涡轮泵轴系状态对工作可靠性的影响[J].火箭推进,2007,33(1):32-35.HUANG Zhiyong,LI Changhuan,HUANG Hong.The effectofhigh operatingcondition turbopump shaftingstatus on reliability[J].Journal of Rocket Propulsion,2007,33(1):32-35.

[4]吴荣仁,李勤,洪伟荣.带轴涡轮转子在立式超速试验台上的超速试验[J].化工机械,2002,29(1):8-10.

[5]窦唯.液体火箭发动机涡轮泵转子密封系统动力稳定性研究[J]. 宇航学报,2013,34(12):1557-1568.

[6]窦唯,褚宝鑫.支承总刚度对泵转子临界转速及稳定性影响[J].火箭推进,2014,40(1):30-38.DOU Wei,CHU Baoxin.Effect of bearing supporting stiffness on dynamic stability and critical speed of trubopump rotor system[J].Journal of Rocket Propulsion,2014,40(1):30-38.

[7]郭军刚,王春侠,胡丽国.多叶油润滑箔片轴承转子系统动力学特性研究[J].强度与环境,2013,40(2):12-20.

[8]肖明杰,黄金平,李锋.基于传递矩阵法的涡轮泵转子系统瞬态动力学特性预测和分析[J].机械强度,2011,33(6):900-906.

[9]钱振军.旋转圆盘与轴套装后最小松脱转速的理论计算[J].铁道师院学报,2001,18(3):10-14.

[10]姚青文,李长宝.套装叶轮不平整表面接触问题的有限元分析[J].汽轮机技术,2014,56(2):88-90.