胜利油田东营北带砂砾岩体PDC钻头个性化设计与应用

2015-12-15刘天科刘成贵刘湘华李文明李延伟胜利石油管理局黄河钻井总公司山东东营257064

刘天科 刘成贵 刘湘华 李文明 路 峰 李延伟(胜利石油管理局黄河钻井总公司,山东东营 257064)

引用格式: 刘天科,刘成贵,刘湘华,等.胜利油田东营北带砂砾岩体PDC钻头个性化设计与应用[J].石油钻采工艺,2015,37(5):63-67.

胜利油田东营北带砂砾岩体PDC钻头个性化设计与应用

刘天科 刘成贵 刘湘华 李文明 路 峰 李延伟

(胜利石油管理局黄河钻井总公司,山东东营 257064)

引用格式: 刘天科,刘成贵,刘湘华,等.胜利油田东营北带砂砾岩体PDC钻头个性化设计与应用[J].石油钻采工艺,2015,37(5):63-67.

摘要:针对胜利油田东营北带丰深1与盐227区块沙四下砂砾岩体地层岩石研磨性强、可钻性差、机械钻速低、钻头寿命短的技术难题,开展了旋流PDC钻头个性化设计与应用研究。通过室内实验,优选出了适合该地层特点的PDC切削齿类型;通过电脑模拟,优化了钻头的冠部轮廓、切削结构和切削齿后倾角设计;研制出旋转射流喷嘴,设计并试制了水力与机械联合破岩的新型PDC钻头。在丰深1-平1井的砂砾岩体地层中进行了钻井试验,与其他类型PDC钻头相比,机械钻速提高了46.8%,单只钻头进尺提高了69.6%;与牙轮钻头相比,机械钻速提高了48.1%,单只钻头进尺提高了156.5%。在盐227井工厂砂砾岩体井段推广应用也取得了明显的提速效果,机械钻速提高26%,平均单只钻头进尺提高102 m。研究成果对PDC钻头个性化设计具有一定的借鉴意义,对硬的强研磨性地层钻井提速具有推广应用价值。

关键词:砂砾岩体;PDC钻头;个性化设计;旋转射流;切削齿

有效动用丰深1区块和盐227区块砂四下砂砾岩体的致密气藏是胜利油田2012年、2013年非常规油气勘探开发的重点工作内容之一。丰深1和盐227区块砂四下砂砾岩体地层同属东营北带砂砾岩体,地层可钻性基本一致。根据丰深1井取心资料和岩屑录井资料分析,砂砾岩体为中–厚层、中–细砾岩、砾状砂岩、中–细砂岩为主的砂砾岩体组合。由于埋藏深,岩石结构致密,钙质胶结强度高,因此硬度大,岩石可钻性差,研磨性强,机械钻速低,钻头寿命短,钻井难度大。据丰深1井统计,在该层段,HJT537G牙轮钻头平均进尺25.22 m,平均机械钻速0.57 m/h。PDC钻头的平均进尺20.39 m,平均机械钻速0.25 m/h。由此可见,如何提高丰深1区块砂砾岩体地层的钻井速度,提高钻头寿命,是亟待解决的技术难题。

在定量分析丰深1砂砾岩体地层的抗钻特性的基础上,开展了高效破岩PDC钻头的个性化设计研究,研制出水力与机械联合破岩的新型PDC钻头,在丰深1-平1井和盐227井工厂的砂砾岩地层取得了较好的使用效果。

1 丰深1区块砂砾岩体地层特性分析

通过收集丰深1井的测井资料,利用“地层可钻性分析与钻头选型数据库软件”对丰深1砂砾岩地层的抗压强度、岩石可钻性和研磨性进行了计算分析,得出丰深1区块的砂砾岩地层的平均岩石可钻性级值为6.56,最高达7.5;平均抗压强度为179.9 MPa,最高达275 MPa;平均岩石研磨性指数为7.23,最高达9.5;平均岩石内摩擦角为44.27°,最高达55°。岩石抗压强度高,可钻性差,研磨性强,属于典型的难钻地层。

2 适应该区块地层特点的PDC钻头个性化设计

PDC钻头是一种高效的剪切破岩钻头,在软到中硬的地层中,相比牙轮钻头,钻进速度快,单只钻头进尺高。但在硬的、强研磨性和冲击性较强的砂砾岩地层中,PDC钻头使用寿命短,平均机械钻速低,使用效果差。PDC钻头在这种地层中损坏的主要形式为冲击损坏和研磨损坏,具体为钻头肩部和靠近保径部位的切削齿先受到冲击崩损,金刚石层脱落,在后续的钻进中由于没有了耐磨的金刚石层,钻头会很快磨损,提前报废,而且经常发生钻头基体磨损严重的现象,如图1所示。

因此要使PDC钻头能够在砂砾岩地层中取得较好的使用效果,必须针对这种地层特点进行PDC钻头的优化设计。包括钻头的冠部轮廓结构设计、切削齿选择、切削结构设计和力平衡设计等方面。

图1 普通PDC钻头损坏形式

2.1 冠部轮廓结构设计

根据研究经验,PDC钻头的冠部轮廓可以划分为浅锥、双锥和抛物线形3种形式,但是各种不同的冠部轮廓结构究竟适合于什么样的地层中钻进能够取得最好的使用效果,目前并没有统一的认识,再加上由于钻头在钻进中需要钻穿多套不同的地层岩性,因此对于钻头的冠部轮廓的选择基本都是依靠钻头设计者的经验和实验室数据。本研究是针对东营北带沙四下的砂砾岩体进行的PDC钻头设计,其冠部轮廓结构主要考虑的是提高PDC钻头在该类型地层中的稳定性,通过计算机模拟对PDC钻头的冠部轮廓进行优化设计,最终确定钻头的冠部轮廓结构为浅内锥—中短外锥的形式,因为这种冠部轮廓结构可以使得钻头在钻遇硬夹层地层时具有更高的稳定性。

2.2 切削齿尺寸和后倾角优选

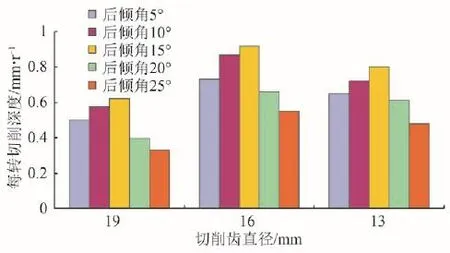

实验研究与钻井实践表明[1-4],PDC切削齿的尺寸和后倾角对PDC钻头的破岩效率有着重要的影响。为确定适合砂砾岩体地层的PDC切削齿的尺寸和后倾角,在可钻性级值为7.1、抗压强度为262 MPa的硅质胶结的石英砂岩上进行了单齿切削试验。试验结果如图2、图3所示。

图2 切削齿尺寸对每转切削深度的影响规律

图3 切削齿后倾角对每转切削深度的影响规律

由图2、图3可以看出,直径为16.10 mm的PDC切削齿,后倾角为10°时,破岩效率最高。因此,选用16 mm的 PDC切削齿,钻头内锥及冠顶部位的切削齿后倾角设计为10°,钻头外锥部分切削齿后倾角设计为15°,以提高钻头的稳定性。

2.3 切削齿类型

切削齿的抗冲击性和抗研磨性是评价PDC切削齿性能的两大技术指标,为了优选PDC切削齿,通过调研和钻头使用的统计分析,筛选出目前抗冲击性和耐磨性较好的5种PDC切削齿,并在实验室内对5种切削齿的抗冲击性和耐磨性进行了测试,实验结果如图4所示。由图4可以看出,CV -6型PDC切削齿的耐磨性最高,抗冲击性能次之;Z3型切削齿的抗冲击性能最好,耐磨性次之。综合考虑,选用CV-6型PDC切削齿作为钻头的主切削齿。

图4 五种PDC齿的耐磨性和抗冲击性实验结果

2.4 切削结构设计

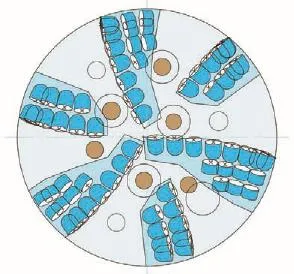

由于砂砾岩地层对钻头具有较强的冲击性、容易造成PDC切削齿脱层,同时还具有较强的研磨性,虽然对钻头的稳定性进行了优化设计,对PDC切削齿进行了优选,但是冲击和研磨损坏在所难免,因此对钻头最容易损坏的肩部和靠近保径部位的切削齿进行加密设计,提高这些部位的金刚石量对于提高钻头的寿命和进尺是较为重要的。因此在这些部位采用双排甚至是3排切削齿的加密布置,如图5所示,提高PDC钻头的金刚石量,增加PDC钻头的耐磨损性能。同时通过调整后排切削齿与前排切削齿出露高度差,可以增加钻头钻进时的稳定性,能够减少钻头在上述地层钻进时位于钻头肩部和规径部位的PDC切削齿发生先期损坏,达到延长钻头寿命,增加钻头进尺的目的。而且多排切削齿PDC钻头钻进时的稳定性更好,表现为扭矩平稳,定向时工具面稳定,波动小,因此适合在定向井、大斜度井和水平井中应用。

图5 新型PDC钻头切削结构

2.5 水力结构优化设计

为提高水力的辅助破岩作用,强化井底的水力清洗和冷却效果,研制了叶片导流式旋转射流喷嘴,如图6所示。通过在钻头上适当部位使用旋流喷嘴代替普通喷嘴对钻头的水力结构进行优化设计,利用旋流喷嘴产生的旋转射流提高清洗效率和钻进效率。旋转射流是指钻井液通过特殊结构的喷嘴产生的射流质点沿螺旋线轨迹运动、具有三维(轴向、径向和切向)流动速度的水射流。室内旋转射流钻孔实验表明,在轴向和横向载荷的联合作用下,破岩门限压力仅为普通圆直射流的50%[5]。而且,旋转射流冲击面积大,波及范围宽,切向和径向流动速度快,与普通射流相比,具有较强的清洗和冷却作用。在直径为149.2 mm PDC钻头中,采用了2个旋转射流喷嘴加5个普通喷嘴的喷嘴组合设计。

图6 旋转射流喷嘴结构示意图

3 现场试验及使用效果分析

根据实验分析和个性化设计方案,主要设计加工了Ø149.2 mm和Ø215.9 mm 2种尺寸的适用于强研磨性地层的旋流PDC钻头。根据砂砾岩体井段的井眼结构,在丰深1-平1井主要试验应用了Ø149.2 mm的新型PDC钻头,在盐227井工厂(盐227-2HF、盐227-5HF、盐227-6HF)推广应用了Ø215.9 mm的新型PDC钻头。现场应用结果统计分析表明,这2种钻头能够很好地适用于胜利深层致密砂岩油气藏,对于提高机械钻速和有效进尺发挥了重要作用,提高了钻井效率,进一步缩短了钻井周期。

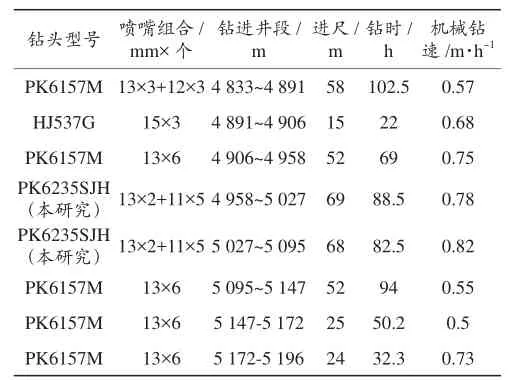

丰深1-平1井是胜利油田民丰区块丰深1砂砾岩构造上的一口气藏评价井。该井从4 732 m进入主要目的层——沙四下砂砾岩体,井眼直径为149.2 mm,井斜角77°,完钻井深5 196 m,井斜降至69.5°。在该井共试验了2只Ø149.2 mm的新型PDC钻头。第1只钻头入井深度4 958 m,起钻深度为5 027 m,进尺69 m,纯钻时间88.5 h,机械钻速0.78 m/h。第2只钻头入井深度5 027 m,起钻深度5 095 m,进尺68 m,纯钻时间82.5 h,机械钻速0.82 m/h。钻具组合:Ø149 mmPDC钻头 +Ø127 mm(1.25°)单弯+回压阀 +坐键接头+Ø120 mm无磁钻铤+Ø89 mm无磁承压钻杆+311ST39母 +Ø101.6 mm钻杆+410ST39公+Ø127 mm钻杆。钻进参数:钻压40 kN,转盘转速60 r/min,排量15 L/s,泵压19 MPa。试验钻头出井照片如图7所示,钻头磨损均匀,为正常研磨性磨损。

图7 本研究PK6235SJ-149.2钻头

试验钻头与同井段的其他钻头的使用效果对比见表1,新型PDC钻头与其他类型PDC钻头相比,平均单只钻头进尺提高了62.3%,平均机械钻速提高了29%。与牙轮钻头相比,机械钻速提高了17.6%,单只钻头进尺提高了356.7%。与邻井(丰深1~丰深4井)牙轮钻头和PDC钻头的使用效果对比见表2。新型PDC钻头与牙轮钻头相比,平均机械钻速提高了48.1%,平均单只钻头进尺提高了156.5%;与其他类型PDC钻头相比,机械钻速提高了46.8%,单只钻头进尺提高了69.6%。

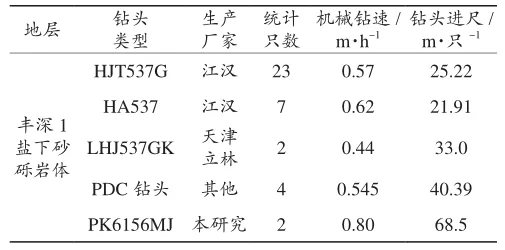

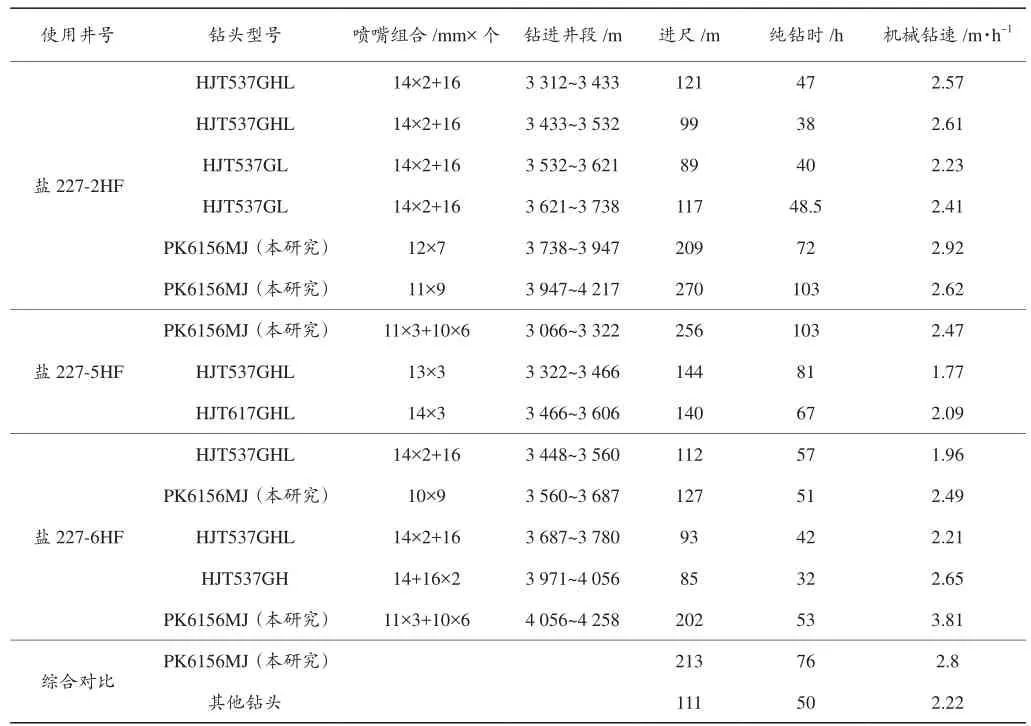

盐227非常规井组水平段是砂砾岩,且井段长,地层研磨性极强,可挑选的钻头种类少,对于钻头、钻具和工具磨损严重。个性化设计研制的高抗磨性六刀翼多排切削齿PDC钻头PK6156MJ在该井段较适用。在多口井试验应用,机械钻速较牙轮钻头高出26%,平均进尺提高102 m。试验钻头与同井段的其他钻头的使用效果对比列于表3中。其中,盐227-5HF井,该钻头单趟钻进尺256 m,较同井同地层牙轮钻头提高80%,平均机速2.47 m/h,较同井同地层牙轮钻头相比提高28%;盐227-6HF井使用2只PK6156MJ-215.9钻头,第1只使用井段为3 560~3 687 m,进尺127m,机械钻速达到2.49 m/h,进尺较同井同地层牙轮钻头提高25%,机械钻速较同井同地层牙轮钻头提高19%。第2只钻头,所钻井段4 056~4 258 m,进尺202 m,机械钻速达到3.81 m/h,进尺较同井同地层牙轮钻头提高138%,机械钻速较同井同地层牙轮钻头提高44%。盐227-2HF井三开第13趟钻采用PK6156MJ钻头,配合使用208 mm扶正器,纯钻进时间112 h,进尺270 m,创造盐227区块砂砾岩体水平井单趟最高进尺纪录,较牙轮钻头平均单只进尺110 m,进尺提高145%,机械钻速提高21%。

综上所述,盐227砂砾岩体共使用旋流PDC钻

表1 丰深1-平1井Ø149.2 mm井段砂砾岩体钻头使用情况对比

表2 Ø149.2 mmPDC旋流钻头与邻井Ø149.2 mm钻头的使用效果对比

头5只,平均单只钻头进尺213 m,平均单只钻头机械钻速2.8 m/h,较同地层同井段其他钻头相比,平均单只钻头进尺增加102 m,平均单只钻头机械钻速提高26%。

表3 Ø215.9 mmPDC旋流钻头的使用效果对比

4 结论

(1)丰深1和盐227区块沙四下砂砾岩体地层的平均岩石可钻性级值为6.56,最高达7.5;平均抗压强度为179.9 MPa,最高达275 MPa;平均岩石研磨性指数为7.23,最高达9.5,岩石强度高,可钻性差,研磨性强。

(2)室内研究表明16 mm尺寸的PDC切削齿能够有效切削可钻性为Ⅵ~Ⅶ级的砂岩地层,合理后倾角为15°左右,PDC钻头现场试验对这一结论进行了验证。

(3)对于抗压强度高,冲击性和研磨性都比较强的砂砾岩地层,对PDC钻头的冠部轮廓结构、切削结构优化设计是PDC钻头在该地层中取得成功突破的关键。

(4)使用旋转射流技术对PDC钻头水力设计进行优化,可以有效降低破碎岩石的门限钻压,增强水力清洗与冷却效果,达到提高机械钻速和钻头寿命的目的。

参考文献:

[1] SINOR L A, POWERS J R, WAREEN T M.The effect of PDC cutter density, back rake, size, and speed on performance[R].IADC/SPE 39306, 1998.

[2] KARASAWA H, MISAWA S. Development of new PDC bits for drilling of geothermal wells-part 1: Laboratory testing, transaction of the ASME[J]. Journal of Energy Resource Technology, 1992, 114: 323-338.

[3] LI X, HOOD M, XIAN X F. Wear and damage to PDC bits[R]. SPE 26294, 1993.

[4] 邹德永、蔡环.布齿参数对PDC钻头破岩效率影响的试验[J].中国石油大学学报,2009,33(5):82-85.

(修改稿收到日期 2015-08-07)

〔编辑 薛改珍〕

Individual design and application of PDC bit

for glutenite in Shengli Oilfield in the northern zone of Dongying

LIU Tianke, LIU Chenggui, LIU Xianghua, LI Wenming, LU Feng, LI Yanwei

(Huanghe Drilling Corportion, Shengli Petroleum Administration, Dongying 257064, China)

Abstract:In view of the technical challenges like strong abrasiveness of rocks in lower glutenite formations of Shasi Section in Fengshen-1 Block and Yan-227 Block of Shengli Oilfield in the northern zone of Dongying, poor drillability, low ROP and short life of drilling bits, the individual design of rotational flow PDC bits and their application research were carried out. Through indoor experiment, the type of PDC cutting teeth suitable for such formations was selected. The design of the crown profile of the bit, its cutting structure and the caster angle of cutting teeth was optimized. A rotary jet nozzle was developed, and a new PDC bit was designed and trial-produced which breaks the rocks jointly by hydraulic and mechanical forces. A drilling experiment was conducted in glutenite formation in Ping 1-Well of Fengshen-1 Block. Compared with other types of PDC bits, its ROP is increased by 46.8%, and footage of single bit is up by 69.6%. Compared with roller bit, its ROP is increased by 48.1% and footage of single bit is up by 156.5%. Promotion and application of this bit in glutenite interval in Well Yan 227 also result in significant speeding effectiveness, for example, the ROP was up by 26% and the average footage of single bit was up by 102 m. The research findings are of some guiding significance to the individual design of PDC bits and are of promotion value for accelerating in formations with strong abrasiveness.

Key words:glutenite; PDC bit; individual design; rotary jet; cutting tooth

作者简介:刘天科,1963年生。1988年毕业于石油大学钻井工程专业,2000年获中国石油大学油气井工程硕士学位,主要从事钻井技术管理和科研工作,教授级高级工程师,钻井工程首席专家。电话:0546-8723652。E-mail:LTK2000@126.com。

doi:10.13639/j.odpt.2015.05.016

文章编号:1000 – 7393(2015)05 – 0063 – 05

文献标识码:A

中图分类号:TE921+.1