多工况作用下井口套管头仿真计算及安全性分析

2015-12-15韩东颖李子丰陈国春王忠福李天群燕山大学车辆与能源学院山东秦皇岛066004河北大学工商学院河北保定07000大庆钻探工程公司第一钻井技术服务公司黑龙江大庆64

韩东颖李子丰陈国春王忠福李天群(.燕山大学车辆与能源学院,山东秦皇岛 066004;. 河北大学工商学院,河北保定 07000;. 大庆钻探工程公司第一钻井技术服务公司,黑龙江大庆 64)

引用格式:韩东颖,李子丰,陈国春,等.多工况作用下井口套管头仿真计算及安全性分析[J].石油钻采工艺,2015,37(4):58-62.

多工况作用下井口套管头仿真计算及安全性分析

韩东颖1李子丰1陈国春2王忠福3李天群3

(1.燕山大学车辆与能源学院,山东秦皇岛 066004;2. 河北大学工商学院,河北保定 071000;3. 大庆钻探工程公司第一钻井技术服务公司,黑龙江大庆 163413)

引用格式:韩东颖,李子丰,陈国春,等.多工况作用下井口套管头仿真计算及安全性分析[J].石油钻采工艺,2015,37(4):58-62.

摘要:为分析在钻井、完井过程中套管头的损坏原因,了解套管头在工作过程中的受力状态和危险部位,判断其安全性,对套管头在多工况作用下应力分布状态进行了仿真计算和安全性分析。根据API标准和行业规范制定了套管头计算校核准则,针对现场套管头实际工作过程,分析了试压、钻井等6种典型的作业工况;对套管头在6种作业工况下的受力状态进行了分析,得到了套管头的变形和应力分布状态,确定了套管头的危险部位,对不满足校核准则的工况给出了合理化的建议。仿真计算分析结果与现场套管头破坏的形态特征一致,为现场套管头安全可靠作业提供了参考。

关键词:井口套管头;多工况;仿真计算;安全分析;破坏

套管头是套管与防喷装置之间的重要连接件。其下端通过螺纹或焊接与表层套管相连,上端通过法兰或卡箍与防喷装置相连,悬挂除表层套管以外的其他套管,承受部分或全部的套管重量。套管头还密封各层套管的环形空间,承受套管环空的压力。套管头的结构设计、密封性能、机械强度、承载能力等都与钻、完井工程密切相关,对油气井的安全生产、经济运行和环境保护起着非常重要的作用。许多学者在套管头结构设计、套管头配套工艺技术、套管头结构可靠性、应力分析等方面开展了相关的研究。张军[1]、章国华[2]、王霞[3]等分别对S T 锁紧式套管头、可伸缩式热采套管头、应用于煤层气井口的新型套管头进行了设计。谢华[4]、綦耀升[5]等对井口套管头损坏井喷抢险配套技术进行了研究。刘扬[6], 陈琳[7]等分别采用模糊可靠性分析方法、Monte Carlo有限元法,对套管头结构进行了可靠性分析。董家梅[8]、刘春城[9]、由保胜[10]等采用有限元法对2级套管头、SL-2-(7)型套管头和双级分体式套管头进行了应力分析和评价。但是这些研究并没有和油田现场井口套管头破坏形式结合起来,工况分析也比较简单。为此,笔者针对现场套管头实际工作过程,开展了多工况条件下套管头力学分析,得到套管头应力分布状态, 并依据给出的安全评定标准对其进行安全分析,对不满足强度要求的工况给出了合理化的建议。并与现场破坏的套管头进行了对比,分析了其破坏原因并提出了预防措施。

1 套管头计算分析准则

根据美国API SPEC 6A和中华人民共和国石油天然气行业标准SY/T 5127—2002《井口装置和采油树规范》第4部分设计方法对套管头进行计算分析和校核。

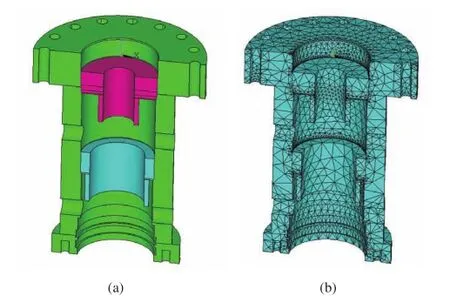

1.1 ASME准则

按ASME锅炉和压力容器规范,设计许用应力按下列准则限定

ST= 0.83SY和Sm= 2/3SY(1)

式中,ST为静水压试验压力下的最大许用的主膜应力强度,MPa;SY为材料规定的最小屈服强度,MPa;Sm为额定工作压力下的设计应力强度,MPa。

1.2 变形能理论准则

变形能理论方法可用于承压装置的设计计算。压力容器基本壁厚可在静水试验压力的基础上,结合三维应力确定其尺寸并受下列准则限定

SE=SY(2)

式中,SE为在压力容器壁内最高应力处的最大许用当量应力,MPa,按变形能理论方法计算。

1.3 非标材料的设计要求

按照ASME锅炉和压力容器规范,对于非标材料承压装置的设计计算,设计许用应力按下列准则限定

Ss=2SY或Ss=Su(5)

式中,Su为材料规定的最小抗拉强度,MPa;Ss为第一和第二应力的最大合成强度,MPa。设计许用应力取式(3)、式(5)两者中较小者。

2 套管头仿真计算模型及工况分析

套管头几何形状比较复杂,而且内部承受很高的载荷作用,载荷类型有面力和集中力2种,应力分布也很复杂,只有采用数值模拟技术才能准确地了解其受力特征,因此对套管头结构分析采用有限元法。对大庆管子站江苏咸中石油机械厂生产的ZTF Ø339.7 mm×Ø244.5 mm×Ø139.7 mm-70.0 MPa型整体套管头进行了计算及安全性分析。

2.1 套管头仿真模型的建立

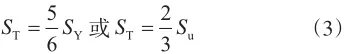

采用不协调位移模式的8节点三维体单元。根据结构和受力特征,满足轴对称分析条件,所以在计算分析时采用轴对称模型,取套管头一半来分析,如图1a所示,共划分13 114个节点,62 874个单元,单元图如图1b所示。

图1 套管头轴对称模型图及单元图

2.2 套管头载荷工况分析

套管头壳体和内部承受很高的载荷作用,载荷类型有面力和集中力2种。ZTFØ339.7 mm × Ø244.5 mm×Ø139.7 mm-70.0 MPa按照套管头的工作状况分6种载荷工况。

2.2.1 套管头内下入Ø339.7 mm套管工况(试压工况)(1)套管总悬重;(2)试压压力(70 MPa);(3)防喷器作用在套管头壳体上的力。

2.2.2 套管头内下入Ø339.7 mm套管工况(钻井工况)(1)套管总悬重;(2)套管受内压对套管头产生的作用力(35 MPa);(3)防喷器作用在套管头壳体上的力。

2.2.3 套管头下入Ø339.7 mm、Ø244.5 mm套管工况(试压工况)(1)套管总悬重;(2)试压压力(70MPa);(3)防喷器作用在套管头壳体上的力。

2.2.4 套管头内下入Ø339.7 mm、Ø244.5 mm套管工况(钻井工况)(1)套管总悬重;(2)套管受内压对套管头产生的作用力(35 MPa);(3)防喷器作用在套管头壳体上的力。

2.2.5 套管头内下入Ø339.7 mm、Ø244.5 mm、Ø139.7 mm套管工况(钻井工况35MPa)(1)套管总悬重;(2)套管受内压对套管头产生的作用力;(3)防喷器作用在套管头壳体上的力。

2.2.6 套管头内下入Ø339.7 mm、Ø244.5 mm、Ø139.7 mm套管工况(钻井工况70 MPa)(1)套管总悬重;(2)套管受内压对套管头产生的作用力;(3)防喷器作用在套管头壳体上的力。

套管受内压对套管头产生的作用力由于套管悬挂器型号、位置不同对套管头的作用力也不同。

3 套管头受力分析和安全校核

对套管头在6种载荷工况下进行了力学计算和安全分析。

3.1 套管头安全许用应力

套管头材质采用的是耐热钢1Cr13,其极限强度为680 MPa,屈服强度为520 MPa,标准最小伸长率≥17%。在试压时,按ASME锅炉和压力容器规范得出的静水压试验压力下的最大许用的主膜应力强度对套管头进行校核,根据相关公式算得许用值为ST= 0.83SY= 431.6 MPa。在正常工作时,按额定工作压力下的设计许用应力强度进行校核,许用应力Sm= 2/3SY= 2/3×520 = 346.7 MPa。

3.2 多工况作用下安全校核

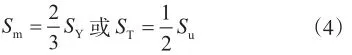

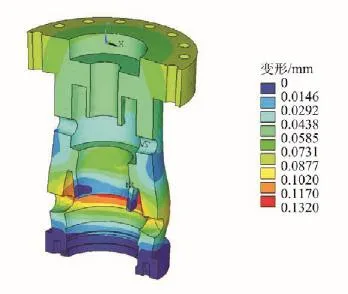

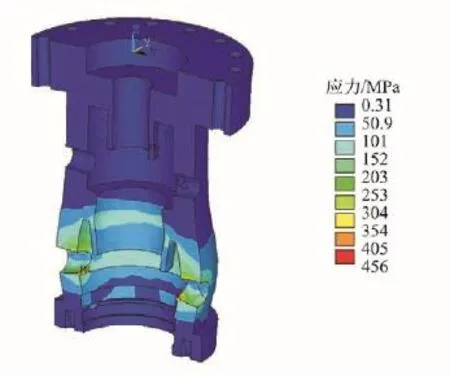

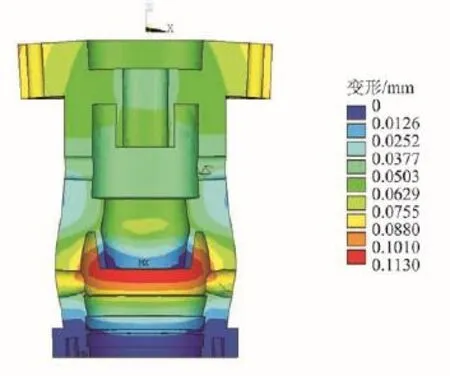

在把第1种工况相应载荷加到模型上后,经计算分析得到套管头总变形等值线图如图2所示,套管头等效应力等值线图如图3所示。可以看出:套管头最大变形出现在套管头中下部内壁处,最大值为0.13 mm,最大等效应力为456 MPa,出现在套管头和下部的手动平板阀相连接的孔的内壁处,大于静水压试验压力下的最大许用的主膜应力强度431.6 MPa,因此应降低试压压力。

在试压压力改为60 MPa后,对套管头进行了有限元分析,得到了套管头的总变形等值线图和等效应力等值线图分别如图4、5所示。可以看出,位移为0.11 mm,等效应力为390 MPa。小于静水压试验压力下的最大许用的主膜应力强度431.6 MPa。

同样分析了第2~第6种工况下套管头的力学行为和安全性。

图2 载荷工况1套管头总变形等值线图

图3 载荷工况1套管头等效应力等值线图

图4 载荷工况1套管头总变形等值线图(60 MPa)

图5 载荷工况1套管头等效应力等值线图(60 MPa)

在第2种载荷工况下,套管头最大变形出现在套管头中下部内壁处,最大值为0.07 mm,最大等效应力为279 MPa,出现在套管头和下部的手动平板阀相连接孔的内壁处,小于按额定工作压力下的设计许用应力强度346.7 MPa,因此套管头此工况下可以在套管内压小于35 MPa的额定压力下工作。

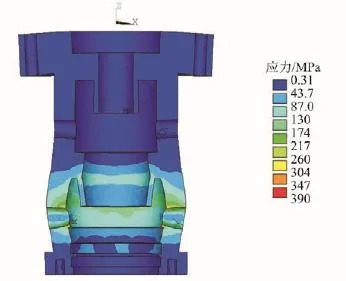

在第3种载荷工况下,套管头总变形等值线图如图6所示,套管头等效应力等值线图如图7所示。可以看出:套管头最大变形出现在套管头中上部内壁处,最大值为0.17 mm,最大等效应力为385 MPa,出现在套管头和上部的手动平板阀相连接孔的内壁处,因此在此工况下可以加压到70 MPa对套管头进行试压。

图6 载荷工况3套管头总变形等值线图

图7 载荷工况3套管头等效应力等值线图

在第4种载荷工况下,套管头最大变形出现在Ø244.5 mm套管悬挂器的下部,最大值为0.16 mm,最大等效应力为282 MPa,出现在Ø244.5 mm套管悬挂器的下部,小于按额定工作压力下的设计许用应力强度346.7 MPa,因此套管头此工况下可以在套管内压小于35 MPa的额定压力下工作。

在第5种载荷工况下,套管头最大变形出现在Ø139.7 mm套管悬挂器的中部,最大值为0.17 mm,最大等效应力为169 MPa,出现在Ø139.7mm套管悬挂器的下部,小于按额定工作压力下的设计许用应力强度346.7 MPa,因此套管头此工况下可以在套管内压小于35 MPa的额定压力下工作。

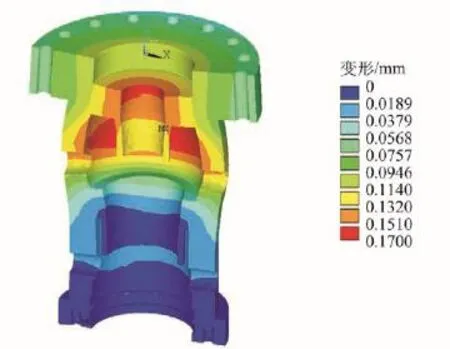

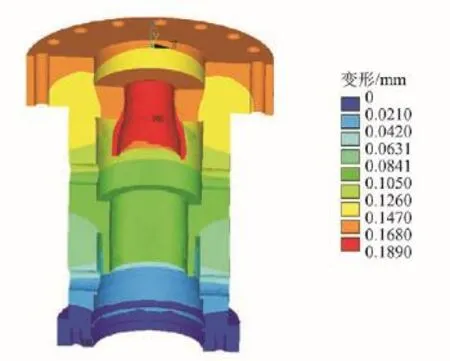

在第6种载荷工况下,套管头总变形等值线图如图8所示,套管头等效应力等值线图如图9所示。可以看出:套管头最大变形出现在Ø139.7 mm套管悬挂器的中部,最大值为0.19 mm,最大等效应力为339 MPa,出现在Ø139.7 mm套管悬挂器的下部,小于按额定工作压力下的设计许用应力强度346.7 MPa,因此套管头此工况下可以在套管内压小于70 MPa的额定压力下工作。但此时最大等效应力已经接近许用应力,应该重点监控。

图8 载荷工况5套管头总变形等值线图(70 MPa)

图9 载荷工况5套管头等效应力等值线图(70 MPa)

通过上述分析得到套管头在多工况作用下仿真计算分析得到的校核情况如表1所示。

表1 套管头在多工况作用下安全性

4 现场套管头破坏原因分析

在钻井过程中出现了套管头破坏的现象,图10为套管头壳体破坏照片,可以看出壳体在手动平板阀上部开孔部位和某一螺栓孔的部位破坏,这与计算工况3相吻合。图11为心轴式悬挂器破坏照片,可以看出心轴式悬挂器下部螺纹部位发生断裂,这与计算工况4和计算工况6得到的结果相一致。

图10 现场套管头壳体破坏照片

图11 现场心轴式悬挂器破坏照片

套管头在加工制造过程中可能会存在一些初始的缺陷,这些初始缺陷随着套管头承受高压和其他一些载荷的作用而恶化,另外现场套管头在长期的使用过程中,由于频繁的拆卸、运输、安装以及腐蚀难免会产生一些损伤等,这些因素都是可能导致套管头忽然破坏的原因。通过分析知道了套管头的薄弱部位就可以有针对性地制定一些注意事项、采取一些保护措施,从而减少套管头工作过程中破坏事故的发生,从而提高现场作业的安全性、减少财产损失,提高经济效益。

5 结论

通过分析得出:对套管头安全性影响的主要因素是压力;套管头的试压压力和许用的钻压一般并不是一样的,一般试压压力要比钻压大,这是由于套管头的作业工况所决定的;在试压工况下,套管头的危险部位主要是套管头和手动平板阀相连接的开孔部位;在钻压工况下,套管头的危险部位主要是心轴悬挂器的下部。因此,对这些部位要特别注意,在作业过程中要及时发现初始缺陷,因为初始缺陷对于这些应力集中部位的影响特别严重,一旦在压力过高的情况下,就会导致套管头壳体或者悬挂器的迅速破坏。本研究为套管头在各种工况下的安全作业提供了参考。

参考文献:

[1] 张军, 杨忠清, 于顺明, 等. 新型井口装置——ST锁紧式套管头的应用[J].石油钻采工艺, 1997, 19(2):26-30.

[2] 章国华. 可伸缩式热采套管头的研制[J].石油钻采工艺, 2013, 35(2): 117-118.

[3] 王霞, 刘峰, 綦耀光, 等. 新型煤层气井口套管头的设计研究[J]. 石油机械, 2011, 39(7): 39-41.

[4] 谢华, 刘金环, 谢青, 等. 井口套管头损坏井喷抢险配套技术[J].石油钻采工艺, 2010, 32(5): 107-109.

[5] 綦耀升, 王刚, 牛文杰. API 标准套管头完井失控井喷抢喷装置的研制与实验[J]. 钻采工艺, 2011, 34(2):8-9.

[6] 刘扬, 陈琳, 陈国华. 套管头结构模糊可靠性分析[J].石油学报, 1994, 15(1): 120- 126.

[7] 陈琳, 董家梅, 金国梁, 等. 套管头结构强度可靠性研究[J]. 石油学报, 1993, 14(4): 151-159.

[8] 董家梅, 朱殿瑞. 套管头系统有限元分析[J]. 大庆石油学院学报, 1995,19(4): 88-91.

[9] 刘春城, 桂丽, 杨北芳. SL-2(7)型套管头结构应力分析[J]. 吉林林学院学报, 1999, 15(4): 220-223.

[10] 由保胜, 周记满, 刘宇, 等. 套管头结构有限元分析及评价[J]. 科学技术与工程, 2011, 11(5): 964-969.

(修改稿收到日期 2015-07-21)

〔编辑 薛改珍〕

Simulation calculation and safety analysis of wellhead casing head under the effect of multiple working conditions

HAN Dongying1, LI Zifeng1, CHEN Guochun2, WANG Zhongfu3, LI Tianqun3

(1. College of Automotive and Energy Engineering of Yanshan University, Qinhuangdao 066004, China;

2. Industrial and Commercial College, Hebei University, Baoding 071000, China;

3. No.1 Drilling Technology Services Company, Daqing Oilfield Drilling & Exploration Engineering Corp., Daqing 163413, China)

Abstract:In order to analyze the causes for damage of casing head during drilling and well completion, understand the stress state and dangerous part of casing head during its service and determine its safety, simulation calculation and safety analysis were conducted to the casing head under multiple working conditions. The casing head calculation and calibration rules were established based on API standards and industrial specifications. In line with the actual working process of casing head on site, six typical working conditions like pressure testing and drilling were analyzed. The stress states of casing head under six working conditions were analyzed, the casing head deformation and stress distribution state were obtained and the dangerous part of the casing head was determined. Proper suggestions were made to the working conditions which did not conform to the calibration rules. The result of simulation calculation and analysis were consistent with the shape of casing head damage and so provided reference to safe and reliable casing head operation onsite.

Key words:wellhead casing head; multiple working conditions; simulation calculation; safety analysis; damage

作者简介:韩东颖,1978年生。2004年毕业于大庆石油学院安全技术及工程专业,获硕士学位;2008年毕业于燕山大学机械设计及理论专业,获博士学位,现主要从事钻井工程和石油井架的检测、评定和结构损伤识别等方面的研究,博士,副教授。电话:18633503460。E-mail:dongying.han@163.com。

基金项目:国家自然科学基金资助项目“基于最小功耗率原理和钻井液动力润滑作用的钻柱涡动理论与实验研究”(编号:51374183)。

doi:10.13639/j.odpt.2015.05.015

文章编号:1000 – 7393(2015)05 – 0058 – 05

文献标识码:A

中图分类号:TE28