深井大尺寸套管固井技术在塔里木油田的应用

2015-12-15孙万兴高飞欧阳斌刘振通吴永超张小建渤海钻探工程有限公司第一固井分公司河北任丘06550渤海钻探工程有限公司钻井技术服务分公司天津0080渤海钻探工程有限公司油气井测试分公司河北廊坊065000

孙万兴高 飞欧阳斌刘振通吴永超张小建(.渤海钻探工程有限公司第一固井分公司,河北任丘 06550;. 渤海钻探工程有限公司钻井技术服务分公司,天津 0080;.渤海钻探工程有限公司油气井测试分公司,河北廊坊 065000)

引用格式:孙万兴,高飞,欧阳斌,等. 深井大尺寸套管固井技术在塔里木油田的应用[J].石油钻采工艺,2015,37(5):54-57.

深井大尺寸套管固井技术在塔里木油田的应用

孙万兴1高 飞1欧阳斌2刘振通1吴永超3张小建1(1.渤海钻探工程有限公司第一固井分公司,河北任丘 062550;2. 渤海钻探工程有限公司钻井技术服务分公司,天津 300280;3.渤海钻探工程有限公司油气井测试分公司,河北廊坊 065000)

引用格式:孙万兴,高飞,欧阳斌,等. 深井大尺寸套管固井技术在塔里木油田的应用[J].石油钻采工艺,2015,37(5):54-57.

摘要:克深2-1-14井是塔里木盆地库车坳陷克拉苏构造带上的一口重点天然气开发井,完钻井深为5 541 m。该井地质结构复杂,第四系、新近系和古近系上段苏维依组为易吸水膨胀坍塌的泥岩段,同时存在砾石及砂岩层,为低压易漏地层。针对该地层特点和工程现状,二开采用Ø365.13 mm + Ø339.7 mm大尺寸组合套管,下至深度5 541 m,同时应用了低黏切先导钻井液、黏性加重隔离液和双凝水泥浆的体系,完成了该深井、大尺寸套管、大井眼环空的固井施工作业,施工后电测检验封固质量优。该井的成功经验可为今后同类型井的固井施工提供有益的借鉴。

关键词:深井; 分级固井; 厚壁套管; 加重隔离液; 配伍性

大尺寸套管固井技术主要是针对采用常规固井方法在固大尺寸套管时,容易出现的管内替浆量大、时间长、水泥浆返速低、顶替效率差、套管下入存在风险等问题。克深2-1-14井是塔里木盆地库车坳陷克拉苏构造带上的一口重点天然气开发井,目的层为古近系和白垩系[1]。一开507 m,水泥返至地面。二开钻遇第四系砂、泥岩互层和砾岩层,漏失、垮塌和缩径严重,钻进1 670~3 057 m井段时起下钻阻、卡严重,划眼频繁。二开采用Ø365.13 mm+Ø339.7 mm组合套管,套管下入深度5 540 m,封固第四系、新近系和古近系易漏层,为三开2.30 g/cm3高密度钻井液钻穿库姆格列木群盐膏层创造条件[2]。通过采取一系列技术措施,较好解决了二开大尺寸井眼的下套管作业和固井质量问题。

1 固井难点及固井方案

1.1 固井难点

(1)地质条件复杂。裸眼井段5 041 m,钻穿了多套不同岩性、不同压力体系的地层,第四系、新近系和古近系上段苏维依组为泥岩砂岩互层,井壁吸水膨胀和坍塌落块共存,地层承压能力低,极易发生漏失。

(2)水泥浆性能要求高。水泥封固段长,井底最高温度117 ℃,上下温差大,该次固井作业需混水泥量665 t,混拌注水泥浆500 m3,浆体在管内外行程一万多米,作业时间长,增加了施工风险和难度。水泥驱替时流速较低,流阻大,易发生井漏水泥低返,对水泥浆和隔离液的性能稳定性要求高[3]。

(3)套管下入风险大。上部套管轴向载荷大,吊卡下套管作业,套管接箍在轴向拉力作用下,易失稳变形,上扣连接困难,丝扣易滑脱断裂,同时较高的钻井液密度对大口径套管径向的承压载能也是一个考验。

1.2 固井方案

(1)套管设计。为提高井口套管抗拉、抗内压和下部抗挤强度,中部采用高钢级、中等壁厚气密扣套管,底部采用高强度、厚壁非标套管[4-5],二开井身结构设计见表1。套管自由重量606 t,在1.65 g/cm3钻井液中的浮力系数为0.79,套管浮重4 692 kN。井口套管三轴抗拉强度11 203 kN,三轴抗内压强度36.75 MPa,抗拉安全系数为2.38;按有效载荷方法计算,井口套管抗内压安全系数为1.24;井底液柱压力89.59 MPa, 底部套管三轴抗外挤强度为95.46 MPa,套管全部掏空状态下,抗外挤安全系数为1.06,大于1。以上3项安全系数均满足负荷要求。

表1 二开井身结构设计

(2)选用套管卡盘进行下套管作业,将套管重力分解为径向力和轴向力,作用在套管本体上,避免套管接箍承受过大轴向载荷失稳变形,导致套管上扣困难、套管滑扣、脱扣及丝扣密封失效等事故发生[6-7]。

(3)井深2 000 m以下井段,每3根套管加放双弧高弹性扶正器1只,以上井段每5根套管加放刚性扶正器1只。提高套管居中度,减少套管与井壁接触面积;下套管采用连续灌浆方式,减少套管静止灌浆时间,降低套管黏卡机率。

(4)采用非连续式分级固井。分级箍下深2 500 m,缩短单次固井施工封固段长度,降低施工压力,缩短水泥浆在环空的流动行程,减少水泥浆的混窜污染[8]。

(5)水泥浆体系设计。控制水泥浆的失水,优化水泥浆性能保证水泥浆良好的流动性和稳定性。一级固井采用双凝水泥浆体系,在满足安全施工时间的前提下,依据电测井底温度和作业时间需要,合理确定水泥浆领、尾浆稠化时间。降低超长封固段大温差对上部封固段水泥浆低温超缓凝的影响。

2 水泥浆体系的室内设计及性能

固井液设计遵循钻井液密度<隔离液密度<水泥浆密度和钻井液胶凝强度<隔离液胶凝强度<水泥浆胶凝强度,并用相对较高的胶凝强度液体驱替较低胶凝强度的液体[9],其中钻井液使用BH-WEI体系,其性能参数见表2。

表2 二开钻井液性能

固井施工前,注入与水泥浆及钻井液相容性、流动性较好,具有低失水,对泥页岩有较好抑制性的防漏先导钻井液和黏性加重隔离液,密度设计分别为1.65 g/cm3和1.70 g/cm3,冲洗隔离段长分别为450 m和200 m,防止钻井液与水泥浆接触污染,降低钻井液与水泥浆的混窜机率,提高顶替隔离效果。

2.1 先导钻井液配方及性能

先导浆配方采用淡水+2.3%膨润土+加入0.3%聚合物抑制剂+重晶石,密度1.65 g/cm3,马氏漏斗黏度45 s,动切力17 Pa,API失水4 mL。 聚合物抑制剂具有高温降滤失和封堵抑制性能及较强的抗盐作用。该先导浆可抑制泥页岩水化分散及膨胀,保持井壁稳定,预防井下漏失,同时具有良好的润滑性,改善钻井液流变性,利于稀释置换不规则井筒内的钻井液。

2.2 隔离液配方及性能

隔离液采用淡水+0.8%悬浮剂O-SP+5%分散剂Landy-906L +4%缓凝剂LANDY-606L+铁矿粉,密度1.70 g/cm3,马氏漏斗黏度56 s,动切力21 Pa,API失水为7 mL,沉降稳定性实验上下密度差0.02 g/cm3,浆体稳定,对先导钻井液具有较好的冲洗、推移、隔离及缓冲作用。

2.3 水泥浆配方及性能

一级固井尾浆中,加入35%硅粉,以延缓下部封固井段水泥石高温强度的衰减。水泥浆基本性能见表3。其中:一级领浆:G级水泥+4%降失水剂LANDY-806L+1.4%LANDY-606L+0.5%分散剂LANDY-906L+0.2%消泡剂LANDY-19L;一级尾浆:(G级水泥∶硅粉=100∶35)+ 4%LANDY-806L + 1.4%LANDY-606L+0.5%LANDY-906L+LANDY-19L;二级水泥浆:G级水泥+2%LANDY-806L+ 0.5%LANDY-606L+0.5%LANDY-906L+0.2% LANDY-19L。

表3 水泥浆的基本性能

2.4 浆体配伍性实验

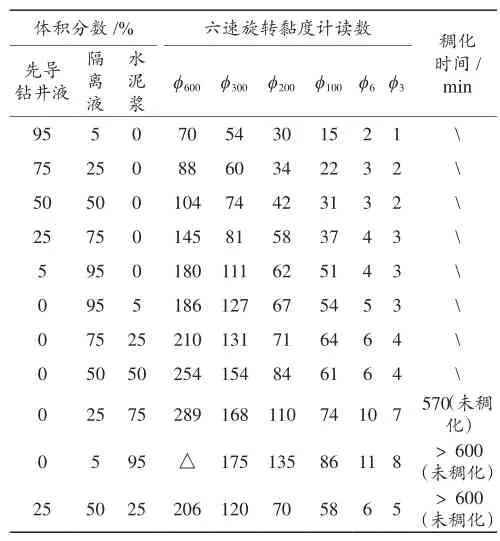

从施工现场取得先导钻井液、隔离液和水泥样品,实验前将先导浆和隔离液充分搅拌,破坏浆体胶凝结构并悬浮起固相沉淀物,水泥用现场水按API规范配制成水泥浆,将先导钻井液、隔离液和水泥浆按不同比例混合,测量混合浆体的高温流变性[10-11],实验结果见表4。

先导钻井液∶隔离液∶水泥浆= 25∶50∶25时的初始稠度为9 Bc,稠化时间600 min未稠化,说明先导钻井液、隔离液和水泥浆之间具有良好的相容性。同时较低的初终稠度,能够满足施工安全要求。

3 现场应用

3.1 工艺措施

(1)下套管前采用大于套管刚性的双扶正器满眼钻具结构通井,对起下钻遇阻、卡及缩径井段进行划眼处理,井下畅通后,短程起下钻一趟,验证井下稳定情况。

(2)进行大排量循环洗井2周,并注入防卡润滑钻井液,起钻下套管。

表4 先导钻井液、隔离液与水泥浆的配伍性

(3)为实现大排量注浆,缩短施工时间,连接2条Ø127 mm注浆管线至水泥头,用4台7025型双机双泵水泥车同时进行水泥浆混配和向井内注浆作业。

(4)施工前进行地层承压试验,最大循环排量达到67 L/s。

(5)一级固井施工:注入先导钻井液40 m3,密度1.65 g/cm3,黏度45 s;注隔离液20 m3,密度1.70 g/cm3,黏度56 s;注水泥领浆185 m3,密度1.90 g/cm3;注水泥尾浆85 m3,密度1.88 g/cm3;后置液压胶塞15 m3,密度1.70 g/cm3;顶替重泥浆145 m3,密度1.85 g/cm3;注分级箍开孔液20 m3,密度1.65 g/cm3;顶替钻井液248.6 m3,密度1.65 g/cm3,替浆结束。施工排量60 L/min,施工压力8.5 MPa。

(6)二级固井施工:注先导钻井液40 m3,密度1.65 g/cm3,黏度45 s;注加重隔离液20 m3,密度1.70 g/cm3,黏度56 s;注水泥浆226 m3,密度1.89 g/cm3;后置液压胶塞10 m3,密度1.70 g/cm3;顶替钻井液193 m3,密度1.65 g/cm3;施工排量50 L/s,施工完成。

3.2 施工质量

施工作业及候凝期间,未发生井漏和气窜,实现了平衡压力固井。CBL升幅和VDL变密度固井质量检测结果为全井段质量优秀。该井套管下深5 541 m,空重617 t,累计注替量1 167.6 m3。

4 结论与认识

(1)深井大尺寸套管固井作业,应选用高强度厚

壁套管,特别是顶、底两端套管,以满足抗拉、抗内压及抗外挤强度要求。

(2)采用双级分段固井技术,较好地解决了深井,大尺寸套管固井注、替浆量大,浆体流动行程长,水泥浆窜槽混浆严重,及上下温差大对水泥浆配方及性能的影响。

(3)优选水泥浆体系并调整其性能,在大井眼环空中形成紊流顶替,同时使用相容性和流动性较好的先导钻井液和加重隔离液,有效地保证了大井眼环空的顶替效率和固井质量。

参考文献:

[1] 刘振通,吴红波,宋元洪,等. Thingdong-1复杂高压气井大尺寸套管固井技术[J].钻井液与完井液,2011,28(4):57-59.

[2] 莫军. 川西大尺寸套管长封固段固井技术[J]. 西部探矿工程, 2006(S0):158-160.

[3] 王东. 塔深1井固井技术[J]. 石油钻采工艺, 2007,

29(4):23-27.

[4] 叶周明,刘小刚,崔治军,等. 大尺寸井眼钻井工艺在渤海油田某探井中的应用和突破[J]. 石油钻采工艺,2014,36(4):18-21.

[5] 胡宁,蒋桂英,周慧荣.也门塔维拉6井大尺寸套管修复技术[J]. 石油钻采工艺, 2007,29(4):102-105.

[6] 石艺. 冀东油田最深风险探井完成固井[J]. 石油钻采工艺, 2011,33(2):15.

[7] 步宏光, 唐世忠, 饶富培,等. 大港油田井身结构优化研究与应用[J]. 石油钻采工艺, 2011,33(4):105-108.

[8] 黄桢,赵晴影,黄有为.九龙山深井非常规井身结构固井技术[J].钻采工艺, 2014,37(4):18-22.

[9] 徐珍焱,韦西海,晁玉满,等.深井无固相压胶塞隔离液的研究与应用[J]. 石油钻采工艺, 2014,36(4):126-128.

[10] 刘世彬,郑锟,张弛,等.川渝地区深井深井固井水泥浆防污染试验[J].天然气工业,2010,30(8):51-54.

[11] 王宝成.复杂深井固井技术综合应用研究[J].钻采工艺, 2013,36(5):44-46.

(修改稿收到日期 2015-08-27)

〔编辑 薛改珍〕

Application of large size casing cementing technology about deep wells in Tarim Oilfield

SUN Wanxing1, GAO Fei1, OUYANG Bin2, LIU Zhentong1, WU Yongchao3, ZHANG Xiaojian1

(1. NO.1 Cementing Company of Bohai Drilling Engineering Co. Ltd., CNPC, Renqiu 062550, China;

2. Drilling Technology & Service Branch of Bohai Drilling Engineering Co. Ltd., CNPC, Tianjin 300280, China;

3. Well Testing Branch of Bohai Drilling Engineering Co. Ltd., CNPC, Langfang 065000, China)

Abstract:Well KES2-1-14 is a key development well for natural gas located on Crassus belt of Kuqa depression of Tarim Basin and drilled well depth of 5 541 m. The well had complex geological structure. The Quaternary, Neogene and Paleogene section on Suweiyi Formation is a section of mudstone which is susceptive to swelling and collapse when contacted with water. There are also conglomerate and sandstone layers, which are low pressure leaking formations. In view of the formation characteristics and engineering Status, the Ø365.13 mm + Ø339.7 mm large size combination casing was used for 2nd spud and was run in to a depth of 5 541 m; Meanwhile, a low-viscosity lead drilling fluid, viscosity weighted spacer and separable setting cement slurry were used to finish cementing of large size casing in this deep well with large wellbore annulus. Electric log showed very good cementation quality. The casing setting depth in this well is 5 541 m, its bare weight is 617 t and cumulative injected and displaced volume is 1 167.6 m3, which are three new records in cement job at home.

Key words:deep well; staged cementing; heavy casing; weighted spacer; compatlibility

作者简介:孙万兴,1963年生。2005年毕业于中国石油大学石油与天然气工程专业,副总工程师。电话:13667518899。E-mail:2602829709@qq.com。

doi:10.13639/j.odpt.2015.05.014

文章编号:1000 – 7393(2015)05 – 0054 – 04

文献标识码:B

中图分类号:TE256