恒温槽软件验证

2015-12-15刘新兰奇瑞汽车股份有限公司

刘新兰/奇瑞汽车股份有限公司

计量动态

恒温槽软件验证

刘新兰/奇瑞汽车股份有限公司

0 引言

计量管理中,已经习惯对仪器、标准、样品、人员和环境要素进行控制,以保证测量的有效性,但往往忽略了软件这一看不见的要素对测量结果的影响。

ISO 10012-2003第6.2条规定:“测量过程和结果计算中所用的软件应形成文件,并经识别和受控,以确保持续使用的适宜性。软件及其任何修改在启用前应进行测试和(或)确认,并经批准和存档。测试应在必要的范围内进行,以确保测量结果有效。”可见,软件对测量有着重要影响,应予以测试和受控。一些应用不广泛的非标测试软件,或是全新(版本)的测试软件,尽管软件厂家会进行必要的出厂测试,但也可能在其未能完全预知的环节出现问题,故使用者最好能够根据自身的应用情况予以不同程度的针对性验证。

本文介绍了本单位计量部门对某款恒温槽设备在验收前所做的测试软件验证,并以此抛砖引玉,希望得到计量同行的指正。

1 恒温槽测试系统工作原理及软件技术要求

1.1 恒温槽测试系统工作原理

恒温槽测试系统如图1所示。通过RS232串行口对外围设备进行控制和数据采集,被测信号在计算机控制下由数字多用表经RS232接口传送到计算机,由计算机进行整个系统测试过程的控制、数据处理和显示。通道控制信息经RS-232串行口送至扫描器。有关中间结果及测试证书自动存盘并可打印输出。电测设备是KEITHLEY2700数字多用表+7708采集卡,可采集80通道输入信号。信号通过7708板卡背板的连接器直接输出到2700数字多用表中,每通道均具有独立、全隔离的高、低输入端,每个通道均带冷端自动补偿功能,动作时间小于1 ms,带锁存继电器。

图1 恒温槽测试系统工作原理

1.2 恒温槽测试软件技术要求

恒温槽测试系统运用两支二等铂电阻,依据JJF 1030-2010《恒温槽技术性能测试规范》读出示值,并对所接的传感器进行示值修正。

所带的数据处理软件按照标准要求对所采集数据进行自动处理,输出准确可靠的不同测点温度、波动度和均匀度三项数据。

软件其他功能要求有:严格按照恒温槽技术性能测试规范进行设计,能够在测试过程中动态给出当前测试点的传感器位置布置图;测试数据计算过程中加入传感器证书值进行数据修正,提高测试结果准确度;采用VC++编程,运行在中文Windows98(XP)环境下,提供了标准的Windows菜单、工具栏、状态栏、对话框、多文档窗口的用户界面等;多文档界面允许测试过程中同时打开多个历史记录;测试过程的有关参数可分别显示在“模拟仪表盘”上的各“显示仪表”中,直观、形象;有掉电保护功能,即在测试过程中若突然停电或因故非正常退出程序,再次启动程序测试时,可按提示框选择在原测试的基础上继续测试;测试数据与结果自动以文件形式保存在硬盘上,可随时调出查看、打印。

2 恒温槽测试软件的验证

2.1 验证项目

恒温槽测试软件验证包括对其输出的三项数据准确性进行试验校核,以及对其他功能要求进行逐项检查验证。由于功能要求检查较为简单,本文不再赘述。但通过功能要求的逐项检查,发现软件并不具备掉电保护功能。

2.2 输出数据准确性的试验校核方案

首先打开系统配置的采集卡,按四线制热电阻接线方式进行接线,用四线制的接线方式将通道1和通道2分别与电阻箱和8位半数字多用表进行连接,如图2所示。从而在验证中,用电阻箱和8位半数字多用表取代两支二等标准铂热电阻,直接向恒温槽测试系统输入可控的电阻值。

图2 热电阻接线

根据JJF 1030-2010建立温度及其他输出数据的数学运算模型,并就其正确性与恒温槽测试软件技术人员事先进行确认。再将软件输出报告上所提供的电阻值代入数学模型,对恒温槽测试系统所输出的三项数据进行计算,并与测试软件输出的结果进行比对,从而对软件输出数据的准确性进行验证。

2.3 输出数据的计算模型

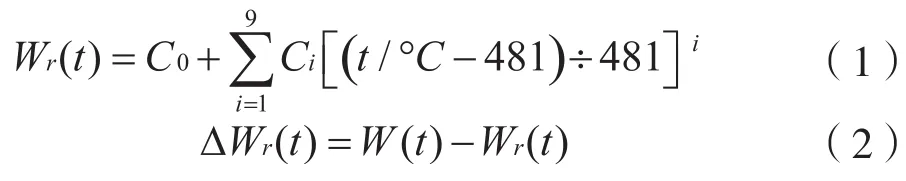

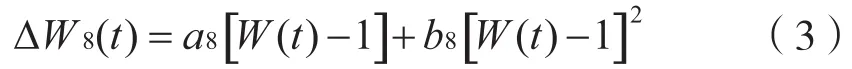

按照JJF 1030-2010要求,均匀性测试的温度点需要连接8次,测量A、B、C、D、E、F、G、H共8点。为进行恒温槽各点温度准确性验证,在0~419.527 ℃温区内各点温度计算可依据以下模型:

式中:Wr(t)—参考函数(其数值可查阅ITS 90国际温标0~660.323 ℃温区内参考函数表);

C0、Ci—常数;

ΔW8(t)—差值函数;

a8、b8—温度计分度系数(由温度计检定证书中给出)

为进行恒温槽温度波动性准确性验证,固定点温度稳定10 min后,读取六次示值,求极差:

为进行恒温槽温度均匀性准确性验证,需要分别计算上下水平面四个测试点中四次固定点平均值与四次校准点平均值之差,再找出最大值与最小值,求两者之差:

2.4 输出数据准确性的试验校核结果

通道1和通道2的电阻值分别为29.377 Ω和29.376 Ω,输入数学模型,计算得到结果,并与软件输出数据进行对比。如表1所示,两者有微小偏差。通道1最大值40.199 ℃,与实际验证换算差0.003 ℃;最小值40.19 ℃,与实际验证换算差0.002 ℃。通道2最大值39.597 ℃,与实际验证换算差0.002 ℃;最小值39.589 ℃,与实际验证换算差0.0001 ℃。

经过分析,产生差异的原因是因为软件输出报告只保留电阻值小数点后三位,而实际测得及运算的输入电阻应是8位半,不同的小数位数带来了差值。因此和软件技术人员沟通后确认验证结论,软件数据处理保留小数位数不足。

而为进行恒温槽温度波动性和温度均匀性验证,同样通过将不同电阻值输入数学模型得到结果,计算得到的结果与软件输出数据完全一致。按校准规范,水槽波动性以固定点0点稳定10 min后,六次读数的最大值与最小值之差为波动度。依据报告中的数据是40.198 - 40.189 = 0.009(℃),结论正确。分别计算上水平面四个测试点中四次固定点平均值与四次校准点平均值之差,找出最大值与最小值,最大值与最小值之差为水槽均匀性指标,依据报告中转化的温度数据是0.602 - 0.599 = 0.003(℃),结论正确。分别计算下水平面四个测试点中四次固定点平均值与四次校准点平均值之差,找出最大值与最小值,最大值与最小值之差为水槽均匀性指标,依据报告中转化的温度数据是0.605 - 0.600 = 0.005(℃),结论正确。

表1 输入电阻信号转换成温度值换算过程

3 结语

软件验证的整个过程,包括前期验证项目讨论,中期的验证方法合理性确认,以及验证后的问题整改,使用单位和设备厂家双方的技术人员均持续保持密切沟通,这给软件验证工作带来了非常大的帮助。

[1]全国温度计量技术委员会.JJF 1030-2010,恒温槽技术性能测试规范[S].北京:中国计量出版社,2010.

[2]马纯良.ISO10012:2003 测量管理体系标准理解与实施[M].北京:中国计量出版社,2003.

[3]国家技术监督局计量司编.1990年国际温标宣贯手册[M].北京:中国计量出版社,1990.