鲁迈拉油田R222井的弃井作业

2015-12-13张殿胜冯光彬占焕校陈文征

张殿胜,冯光彬,占焕校,陈文征,陈 鑫

(1.中国石油伊拉克公司鲁迈拉项目作业部,北京 100120;2.中国石油技术开发公司,北京 100028)

鲁迈拉油田位于伊拉克南部,是一个已开发50多年的老油田,随着油田开发时间推移,面临弃井的老龄井逐年增多。部分老井由于固井质量不合格或后期自然因素的影响,油套管腐蚀严重,环空出现窜流,无法实现渗透层之间的封隔。尤其个别油井的地下含硫水或有害气体从环空窜到地面,污染环境,危害人身安全[1-4]。为了合理布局油田开发,保障邻井安全生产和保护周边生态环境,需要对隐患老井进行有效封堵作业,实现安全弃井[5-8]。在作业过程中,如果弃井方案不完善,可能导致井喷、硫化氢 (H2S)中毒、火灾或者环境污染等事故[9-11],合理的弃井技术方案和完善的施工措施对老井临时或永久弃井甚至重新利用意义重大。

R222井是一口重点隐患老井,该井完钻于1982年,发生环空窜流多年,含硫水窜出地面,曾多次修井未能彻底解决问题。方井周围的含硫水不断增加,井口H2S检测浓度一度达到100mg/L,对环境造成了污染,也给现场作业人员带来了安全隐患。

中国石油和BP联合作业体接管油田后,通过对R222井进行专项技术研究和安全风险评价,动用连续油管通井和压井,使用了多种测井手段来诊断井下复杂情况,初步了解井内情况和可能的窜流路径,用连续油管在953m处打了一个酸溶水泥塞,使溢流暂时得到控制。作业部根据该井最终状态,制订了后期弃井设计方案,并根据实际施工过程中出现的异常情况,及时分析和调整方案,克服了一些作业难题,最终实现了安全弃井。

本文对鲁迈拉油田R222井弃井作业技术方案及现场安全施工过程进行了介绍和分析。该井弃井作业成功案例为油田弃井作业积累了安全、可行的技术经验,对同类井的治理具有借鉴意义。

1 井筒基本情况

根据井史,R222井前期井下作业后有7in套管修整器卡死在7in尾管顶部 (1879m);在本次钻机作业前,动用连续油管设备在1412~1511m井段的9in套管层内打了个水泥塞以阻止油气流动,但很快观察到有地层水从井口13in套管头处的腐蚀孔洞溢出。

图1 R222井井口示意图Fig.1 R222 wellhead

(2)光谱噪声温度测井 (SNL)、多指成像工具测井 (MIT)和电磁套管测厚仪测井 (MTT)表明,距井口约18~20m处油管环空和9in套管环空之间存在窜通,32in生产油管在114m左右断开。电磁感应测井 (EME)结果表明,在565m处9in套管管壁存在腐蚀孔洞。

(4)油管压力表及套管压力表读数均为零。

图2 R222井弃井前的井身结构示意图Fig.2 Configuration of Well R222 Before being abandoned

2 弃井方案设计

初步制订的弃井方案是动用一部40D钻机,打捞出井内落井油管后在9in套管上进行段铣作业,段铣井段包括两个50m的套管段 (按照鲁迈拉油田的层间封隔标准,分别位于UER层和DM层),打水泥塞封隔TY层、DM层和地表,达到永久弃井的目的。技术方案要点如下:

(1)配卡瓦打捞筒钻具组合,打捞落井油管,打捞至原井水泥塞#1顶部 (1412m)。

(2)下5in钻杆至大致1411m处,在原水泥塞#1上方1331~1412m井段再打一个平衡塞#2,在UER层即段铣井段以下20m处起到进一步封隔作用。

(3)段铣UER层,封隔TY层。

②在1331~1160m井段打一个171m的平衡水泥塞#3。

③在1160~890m井段打一个270m的平衡水泥塞#4。

(4)段铣DM层,打水泥塞。

②水泥胶结成像测井,若测井结果显示套管外有足够的水泥,进行以下步骤③。如果套管外无水泥显示,则用割刀割断并起出9in套管,在620~400m打一个水泥塞,试压并进行流入测试,替压井液后完井。

③在620~440m井段打一个水泥塞#5。按照鲁迈拉油田的试压标准对水泥塞试压,进行流入测试,然后替压井液。

④从440m至井口打水泥塞#5,将方井填满水泥完井。

3 弃井施工过程

2014年7月,钻机ZJ40DB搬家就位,开始钻前作业。钻井队严格按照鲁迈拉油田H2S管理程序进行作业,作业人员劳保用品穿戴齐全,配备正压式呼吸器,确保进入井场的所有人员都接受H2S培训。

R222井于8月19日开钻,向井内泵入密度为1.2g/cm3的压井液,观察到压井液从井口13in套管腐蚀孔处返出地面。安装套管头支撑架,灌入水泥浆,封堵13in套管腐蚀孔,候凝。拆采油树及油管挂,拔出11根油管。安装13in双头载丝法兰、13in升高法兰和13in环形防喷器,安装远程液控系统。向井内灌入密度为1.2g/cm3的盐水,发现盐水仍从方井返出,表明地表水泥封堵无效,使用砂泵将方井内的盐水排到振动筛。

H2S气体很快消失,但流体窜出地面给施工带来新的风险,可能会冲刷井场、破坏井架地基;如果含硫水从此豁口返出,后期作业风险将难以控制。鉴于情况紧急,决定不循环继续打捞落鱼,下入8in卡瓦打捞筒,捞获出余下的2in油管,捞获的油管总长对应至酸溶水泥塞面的953m,表明油管在水泥塞以上腐蚀断脱。下强磁打捞器打捞井内水泥塞上面残留的碎片,共打捞出1.1kg腐蚀碎屑。下噪声和温度测井仪寻找潜在的套管漏点和窜流路径,测井解释表明,无窜流发生。分析认为:

(1)如果继续进行段铣作业,1.2g/cm3的盐水会冲刷井场、破坏井场井架地基,存在安全隐患。

(2)窜流已被连续油管在953m处所打的水泥塞所封堵,如果钻开这个塞,含硫水可能会从豁口窜出地表,很难控制并压死。

(3)在DM层底以下有92m空间,可以通过射孔和打水泥塞来实现层间封隔。

(4)几种测井结果均未有窜流显示,证明原井眼暂时相对稳定。

综合以上因素,决定取消移除953m处酸溶水泥塞后段铣套管的计划。从实际出发,在DM层以下射孔后打水泥塞,在U形管效应下,水泥浆在重力作用下经射孔段进入环空,最终建立平衡塞,从而实现封隔。由于DM层裂缝溶洞发育,钻井时漏失严重,如果一次注入大量水泥浆,环空水泥浆液柱的增高使静液压力增大,会导致大量水泥漏失到地层中,起不到较好的环空封堵。因此,最终制订了打多个小体积平衡塞的方案,一方面避免大量水泥在该层漏失,另一方面还可以通过探塞来进行检测和评估。

采用电缆输送射孔作业,考虑到射孔枪在井眼内开火时产生的震荡波可能破坏953m处的水泥塞,在第一次射孔作业时,先下5in光钻杆至射孔段,然后再下入外径2in的射孔枪,射孔弹穿过5in钻杆内部,减小了对原水泥塞的影响。每次射孔后打两个平衡水泥塞,使用G级水泥,每个水泥塞泵入5.5m3水泥浆并候凝24小时。

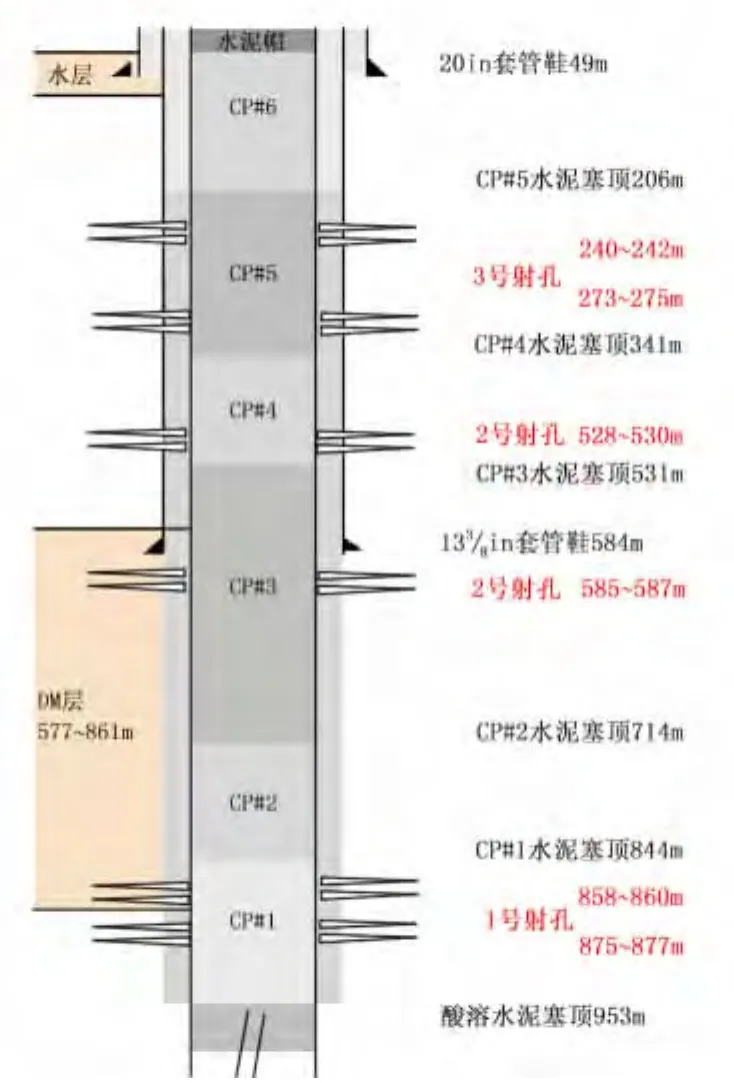

总共进行了3次射孔作业,共打了6个水泥塞,地面窜流通道完全被封住 (表1、图3)。最后掏空方井,配1.9g/cm3水泥浆填充方井,实现了永久弃井。

表1 射孔井段及水泥塞施工数据表Table 1 Perforation interval and cement plug data

图3 实际弃井施工图Fig.3 Schematic diagram of actual abandonment

4 现场施工风险控制措施

4.1 H2S风险防控措施

因R222井地下含硫水曾窜流至地面,井口H2S探测浓度一度高达100mg/L,潜在的H2S中毒是该井作业面临的最大风险。现场施工采取的主要措施如下:

(1)施工钻井队的营房区与井场区通过铁丝网和围墙分开,井场区配备全套Total Safety公司提供的固定式H2S探测监控设备和报警器,以保证工作和救援。在井口、钻台面、钻台下和出水口等处都安装了固定H2S探头和可燃气探头。营房区安装了一套Total Safety公司的H2S探测设备和报警器,施工前要给全队人员进行H2S培训。

(2)所有的现场作业过程严格执行鲁迈拉油田H2S预防控制管理程序,直到弃井作业结束。所有井场作业人员必须穿戴完整的劳保用品和便携式个人H2S探测仪 (设定报警值为10mg/L),在每项作业前召开安全会,明确作业步骤及强调潜在风险,并指定专人负责监督。

(3)在井场入口处,设有H2S警示牌。钻井队执行严格的入场控制,所有入场人员 (包括倒班人员和来访者),都要在大门入口处登记,并进行如何预防H2S中毒及正确使用正压式呼吸器的培训,才允许进入井场。

(4)井队成立专门救援组,制订完善救援计划,配备足够救援用的30min正压式呼吸器。

(5)在井口方井旁安装一台鼓风机,一旦有H2S气体涌出,可将之驱散。

(6)井场区和主营区均装多个风向标,设有两个不同方向的集合点,确保所有井场人员都能通过风向标确定逃生方向。

(7)每周分别在井场区和主营区进行一次H2S救援和逃生演练。

4.2 火灾和爆炸防控措施

弃井作业过程中可能会发生火灾和爆炸的风险,这主要是由于油气泄漏而引起的。针对火灾和爆炸可能发生的风险,要求弃井作业现场管理人员一定严格按照如下操作规程执行,加强管控。

(1)按照程序施工。施工前进行技术交底,加强施工作业者的安全意识;井场严禁动明火,除必要的设备工作外,其他设备、车辆一律熄火;禁止吸烟;井上施工人员一律穿戴好劳保用品;现场备好消防器材,规定专人负责,组织好消防队伍。

(2)射孔作业处理任何井场爆炸药品时,要求所有操作者一起参与工前安全会,明确作业目的及安全风险,并且签字确认。整个射孔过程中除了必要的供电设备,其他电机及通信设备要关停。未经授权任何人不允许在射孔枪附近停留。

4.3 环境污染管控

落实环境保护责任制度,妥善处理在弃井作业过程中所产生的固体或液体废弃物,杜绝作业过程中形成的落地油、井液和因“跑、冒、滴、漏”所形成的污染物。在弃井作业过程中,作业队伍必须严格执行废弃物的处置和管理规定。

5 结束语

(1)预防H2S中毒是R222井弃井作业考虑的主要因素,在R222井施工过程中采取的预防和控制措施十分有效,最大程度保护了施工人员免受伤害。

(2)完善的弃井方案是弃井作业成功的前提。在实际施工中,当大量流体窜出地面时,利用噪声和温度测井等综合技术手段,可全面分析风险因素,并及时调整方案,以达到最终弃井目的。

(3)实践证明,分段射孔后打多个平衡水泥塞的封井方案在环空形成窜流通道的情况下十分有效。

[1]Steve Devereux.Practical well planning and drilling manual[M].Tulsa Oklahoma,USA,PenWell Publishing Co.,1998.

[2]占焕校,冀成楼,崔可平,等.井下视像技术在鲁迈拉油田大斜度井修井作业中的应用[J].非常规油气,2015,2(2):64-68.

[3]裘智超,熊春明,常泽亮,等.CO2和H2S共存环境下井筒腐蚀主控因素及防腐对策[J].石油勘探与开发,2012,39(2):238-240.

[4]张星,李兆敏,马新忠,等.深水油管H2S应力腐蚀实验研究 [J].石油勘探与开发,2004,31(6):95-97.

[5]刘长宇,孙超,刘成双,等.落江井弃井作业平台设计及封井技术[J].天然气与石油,2011,29(5):47-49.

[6]孙超,王军,刘成双,等.扶余油田废弃井处置技术研究与应用[J].特种油气藏,2011,18(4):126-128.

[7]阳文学,姜清兆,汪顺文,等.深水弃井套管切割技术[J].石油钻采工艺,2015,37(1):132-134.

[8]吕万一,王春耘,高银河,等.华北油田报废井隐患处置现场监督实践[J].石油工业技术监督,2010,26(12):16-17.

[9]李强.钻井作业硫化氢防护[M].北京:石油工业出版社,2006.

[10]龙嗣源,陈道元,马自伟.川东北地区深井固井技术综述[J].石油科技论坛,2010,9(3):38-40.

[11]王潜.辽河油田油井硫化氢产生机理及防治措施[J].石油勘探与开发,2008,35(3):349-353.