400kA电解槽延长槽寿命的研究与应用

2015-12-13杨正庆

杨正庆

(新疆众和股份有限公司乌鲁木齐830013)

400kA电解槽延长槽寿命的研究与应用

杨正庆

(新疆众和股份有限公司乌鲁木齐830013)

400kA电解槽平均电解槽寿命达不到设计值,早期破损率高。大型预焙槽的造价高,延长槽寿命意义重大。通过对砌筑完毕后的电解槽在启动初期及后续的生产过程管理中采取相应的措施,达到延长槽寿命的目标。

400kA电解槽槽寿命焙烧启动过程管理

0 前言

2006年400kA以上大容量电解槽的开发和全电流停起槽技术的成功研发带动电解行业快速发展。但同时,目前电解槽在实际运行过程中,存在缺乏建立在对阴极破损机理与规律透彻掌握上的“精细设计”技术措施问题,使得平均电解槽寿命达不到设计值,早期破损率高。大型预焙槽的造价高,延长槽寿命的要求愈加迫切。

1 推行“电解槽焙烧启动”新工艺

实践证明,影响铝电解槽槽寿命的因素,有以下几个方面:电解槽设计、筑炉、焙烧启动、生产管理。当电解槽设计成型后,把好材料关、筑炉关有重要意义。同时,电解槽焙烧启动的质量好坏和铝电解槽的后期生产管理,对电解槽寿命有着重要的影响。

1.1 传统焙烧启动工艺

1.1.1 传统的装炉、焙烧方法

400kA电解槽最先采用焦粒焙烧启动,主要工序为“铺焦粒、挂阳极、装炉、通电焙烧、启动、灌铝”。装炉主要材料用破碎电解质块、氟化钙、碳酸钠、氧化铝、冰晶石。焙烧时间为96h。

1.1.2 、传统的装炉、焙烧方法的效果

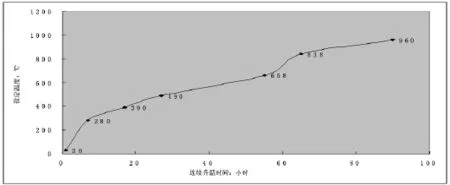

采用“焦粒焙烧启动”方法,以Ⅱ槽为例,采用全电流焙烧,电解槽电压变化情况为图1,且温度变化波动较大,启动易来效应。启动后管理中,后期形成的电解槽炉膛不规整,实践证明,电流效率与槽寿命偏低。Ⅱ槽电流效率平均为91.8%;槽寿命为1862天。

图1 Ⅱ槽电压时间图

1.2 新的焙烧启动新工艺

1.2.1 新的焙烧启动方法

根据“焦粒焙烧启动”方法中,温度波动较大的弊端,项目组对大型电解槽的焙烧启动进行了实验与研究,研究后发现:使用“燃气焙烧器“,焙烧的加热速度容易控制(图2),可以做到使阴极内衬温度缓慢均匀上升,阴极表面温度均匀;均匀、可控地实现了铝电解槽燃气焙烧加热,避免因热应力而导致的阴极裂缝现象等问题;对扎缝和边部扎固糊的焙烧充分,能达到其它焙烧方法无法达到的效果;启动时,首先灌入的电解质液能填充阴极内衬以及人造伸腿因焙烧出现的裂纹,有利于延长槽寿命。采用燃烧完全的高温燃气进行焙烧,解决了燃气焙烧过程中阴极和捣固糊表面的氧化问题。

以Ⅲ槽为例,燃气焙烧过程中,槽温得以有效控制,启动后,未出现偏流、长时间效应等问题。后期生产过程中,四周形成均匀槽帮,运行平稳,电流效率为92.1%,槽寿命为1946天。

2 积极推行“一二三四”电解槽过程管理标准

2.1 “一”为一个中心,以炉膛建立为中心

电解槽在运行过程中,底部有一层铝水对阴极进行了相应的保护,铝水平上部为发生电化学反应区,主要会出现:钠离子侵蚀,引起碳内衬体积膨胀,强度降低,遇下部上台力会使炭块出现断裂;电解质和铝水向炉底渗透,浸入耐火砖、保温砖层,发生化学反应,使阴极内衬发生破损;电化学或化学侵蚀:电流从碳阳极穿过电解质进入侧部炭块,会在侧部炭块表面析出铝,并在其上进行电化学反应,生产碳化铝,造成侧部损坏甚至漏炉。

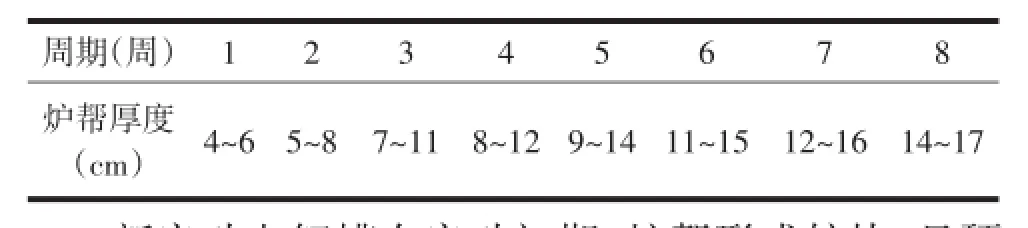

对此,需要在电解槽周围建立一层稳定的炉帮,经过研究,新启动槽通过工艺技术调整,其炉帮的形成过程见表1。

表1 炉帮的形成过程

新启动电解槽在启动初期,炉帮形成较快,且硬度、初晶温度较高,有利于电解槽的稳定及后期炉帮的保持。炉帮厚度逐渐长至14~17cm,效果最佳,既可起到保护电解槽的作用,同时,不影响换极。通过形成稳定的炉帮,一方面可降低电流水平的消耗;另一方面,可有效缓解生产过程中钠离子及电化学反应对炭块的侵蚀。

2.2 “二”为两个保证

即电解槽炉底无沉淀、无电压摆。电解槽在运行过程中,因使用原料、工艺控制、员工操作等因素的影响,氧化铝极易通过电解质,沉入炉底,在炉底形成一层沉淀,经研究发现,炉底沉淀达到5cm以上时,对电解槽影响明显。首先,炉底压降增加;其次,因沉淀厚度不统一,导致阴极电流分布偏差较大,电解槽稳定性降低;再次,电解槽出现热槽、冷槽、效应的几率增大。分别取了5台无炉底沉淀与5台炉底沉淀达5cm以上电解槽发现,见表2。

表2

通过以上数据发现,无沉淀电解槽电压运行的摆幅远小于炉底沉淀达到5cm以上的电解槽,无电压摆现象。同时,效应较少,炉底压降低、炉底温度偏低且分布较均匀。有利于延长电解槽寿命。

2.3 “三”为3个技术条件不变

即电解槽铝水平、电解质水平、运行电流保持不变。电流稳定是电解槽稳定的基础条件。在电流稳定的基础上,对铝水平、电解质水平实行稳定控制,以此来保证电解槽槽的稳定性。以Ⅲ、Ⅳ槽为实验槽,其铝水平、电解质水平在长期运行中平均保持情况,见表3。

表3

通过长期探索,目前400kA电解槽两水平按上述水平保持对电压平稳运行,稳定槽况较有利。

2.4 “四”为四个控制

即氧化铝浓度、槽工作电压、分子比、阳极效应的有效控制。电解槽生在产过程中若氧化铝浓度过高;易于产生沉淀,导致电解槽恶化。若氧化铝浓度过低;易于发生阳极效应。氧化铝浓度均匀;易于电解生产稳定,根据铝电解槽氧化铝浓度与槽电阻的特征关系曲线,由计算机将氧化铝浓度控制在合理的范围内(1.5%~2.5%),利于电解质其它成分的调控。

槽工作电压由阳极压降、槽母线压降、阴极压降、极间压降组成。其中:槽母线压降、阳极压降、阴极压降与电解质成分无关。极间电压组成:理论分解电压、阴极过电压、阳极过电压、以及电解质电压降四项组成,与电解质成分密切相关,是动态变化的。在系列电流和电解质其它成分基本不变的情况下,极间压降易受到氧化铝浓度、分子比和极距的影响。由于氧化铝浓度和分子比是动态变化的,因此,为保证电解槽运行的稳定性,人工设定的电压是理论参考值,工作电压应根据过热度的变化进行实时调控。

电解槽影响电解质初晶温度的成分中,分子比是变化的,主要通过控制氟化铝的添加量对分子比进行调整。降低分子比,电解质的导电率增加,电流效率提高。必须及时控制好槽过热度的变化,才不至于影响极距或“能量平衡”,从而影响电解槽的稳定性。

阳极效应是熔盐电解过程中的特有现象,阳极效应对铝电解过程稳定生产破坏很大,其产生的原因是电解质中的氧化铝浓度过低或过热度太低导致氧化铝的溶解性变差。降低初晶温度提高电流的同时,氧化铝在电解质中的溶解性降低,在采用良好的氧化铝浓度控制技术的同时,必须控制相应的过热度,才能有效的抑制阳极效应的发生。

通过四个控制控制好电解温度和初晶温度。在影响三度的主要因素(热收入、分子比、铝量、钙、镁、氧化铝浓等)中,它们相互独立又互相制约,是一个多变量的综合体系。支配着系统的行为,使整个系统走向稳定的有序状态。

在日常生产中,主要通过计算机识别电解槽过热度大小,从而进行相应的氧化铝浓度、热收入、氟化铝过剩量的实时调控,从而控制影响三度的主要参数:氧化铝浓度、分之比、热收入,从而达到电解槽的平衡控制,有效延长电解槽寿命。

3 结语

电解槽在砌筑完毕后,影响其寿命的因素为:电解槽的焙烧启动及电解槽的后期生产管理。在焙烧启动过程中,主要为电解槽创造一个阴极内衬温度缓慢均匀上升,阴极表面温度均匀的条件。启动时,首先灌入的电解质液能填充阴极内衬以及人造伸腿因焙烧出现的裂纹,启动后期1~2个月内,要快速形成电解槽高分子比炉帮,有利于延长槽寿命。

电解槽的后期生产管理主要通过要系统地分析电解槽的各种技术参数,同时将这些技术参数与槽控系统有机地结合起来,通过对电解过程实施计算机控制,合理匹配氧化铝浓度、槽工作电压、分子比、阳极效应的关系,实现电解槽生产过程的平稳运行,达到延长电解槽寿命的目的。

[1]梁学民,张松江.现代铝电解生产技术与管理.云南大学出版社,2011.

收稿:2015-06-23

10.16206∕j.cnki.65-1136∕tg.2015.05.027