回转窑焚烧危险废物的结焦物特性

2015-12-12胡文涛张金流

胡文涛,张金流

(合肥学院生物与环境工程系,安徽合肥230601)

近年来,以焚烧为代表的垃圾处理工艺得到广泛应用,各种先进焚烧技术和新式焚烧设备相继出现,常用的焚烧设备有炉排炉、液体喷射炉、流化床、回转窑等,这些焚烧设备都有着自身独特的优点和适应性。与其它设备相比,回转窑焚烧系统有着更为广泛的适用性,可适用于各种固体、液体甚至气体废物的焚烧,尤其适用于各种工业危险废物、医疗垃圾等[1-2]。然而在实际运行中,回转窑常常会出现一些问题,比如结焦现象,严重时可能导致停产,甚至损坏整套设备。为预防回转窑各部位结焦现象的发生,本文对某一企业回转窑内部各部位结焦物微观结构、元素组成及物相组成进行观察、分析,在此基础上得出了回转窑内结焦的原因及预防措施。

1 实验方法

1.1 样品采集

在该企业回转窑停火清理维修期间,对回转窑内部小沉降室、二燃室、二燃室出口等处结焦物样品进行采集,具体取样位置见图1。

图1 回转窑焚烧工艺流程简图Fig.1 The incineration process diagram of rotary kiln

1.2 样品处理与测定

(1)SEM-EDS分析:将大块样品破碎,取一薄片样品用双面胶固定在载样台上(扫描前为了增加样品的导电性,需对固定的样品进行喷金处理)。使用TM3030扫描电子显微镜(SEM-EDS)观察结焦物样品微观形态,用EDS分析样品元素组成,每个样品均做两个平行样。

(2)XRD分析:将结焦物样品用玛瑙研钵研磨成细粉状,过300目筛网,利用X射线衍射仪分析其物相。

2 结果与讨论

2.1 结焦物表观结构特征

图2(a)~(c)分别为回转窑小沉降室、二燃室底部、二燃室出口等三处结焦物表观结构。从图中可以看到,回转窑小沉降室处结焦块内部呈现许多小孔,导致这一现象的原因是回转窑焚烧飞灰在高温下达到熔融或半熔融状态,当遇炉壁后冷却黏附并逐渐凝固。由于回转窑内气流速度较大,气体不断穿过半融状态的结焦物时,导致结焦物凝固后内部出现多孔构造;二燃室底部结焦块结构较为紧密,与小沉降室处结焦物相比,孔隙较少;二燃室出口处结焦物形状不规则,这与该处气流速度较快,流速不均匀有关,部分部位较为紧密,部分部位出现少许孔隙,其形成机理与回转窑小沉降室相同。

图2不同部位样品表观结构特征Fig.2 The apparentstructural features in differentparts of the sam ple

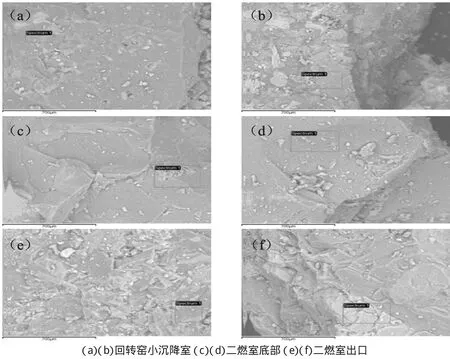

2.2 结焦物扫描电镜微观结构特征

图3 (a)~(f)为回转窑不同部位内壁结焦物的微观结构图。从图中可以看出,各部位结焦物整体上形状较为单一,呈片状或片状堆积结构,说明结焦一旦形成,就会大面积在焚烧炉内壁堆积,时间久了,锅炉无法正常运行,被迫停炉清焦[3]。图3(a)(b)可以看到几个孔径存在,这与表面观察的现象一致。由图3(c)(d)可知,二燃室底部样品表面平整,没有微观孔隙,结构致密。由图3(e)(f)可知,二燃室出口处样品结构复杂,既存在致密的结构,又有许多小碎块结构,相互交接在一起,这与回转窑气体流速有关。总之,从上面扫描电镜图可知,各部位结焦都是物料在高温条件下分解后重新组合而成,结焦物质地一般都较为致密,因而回转窑内壁一旦形成结焦物便难以清除,需要停炉后人工机械清除。

图3 不同部位样品扫描电镜图Fig.3 SEM images of different parts of the sample

通过EDS分析可知,回转窑各部位结焦物元素组成存在少许差异,但其主要元素是 O、Si、Al、Ca、Fe、Na、Ti、Au以及少量的 Mg、K、Zn、Ba等(元素 Au是实验时为了增加样品的导电性而镀上的)。根据主要元素我们可以推测结焦物可能为 Si、Al、Ca、Fe、Na的氧化物或盐类组成的混合物。样品中存在Na、K等碱金属元素,易与卤素、硫酸根等形成碱金属盐类,如NaCl、Na2SO4等。由于其熔点普遍较低,这些碱金属盐类在高温下处于熔融态,易粘附在炉壁造成炉膛的结焦、结渣[4],这是回转窑结焦的重要原因之一,这一点与李晓东、路野等相关研究[5-6]是一致的。此外,Fe元素在灰渣中的含量对回转窑结焦也有重要影响,据相关研究发现[7],高温下含硅酸盐粉末易与FeO形成低熔点化合物铁橄榄石、铁钙铝硅酸盐、铁酸钙、钙铁橄榄石等附着在窑衬上形成窑皮,而危险废物焚烧灰渣中SiO2的含量通常都较高,很容易促进低熔点物质的生成,导致结焦,随着时间延长逐渐长大加厚,最终形成严重结焦。因此,灰渣中大量铁元素和硅元素的存在也是促进回转窑内结焦物形成的重要原因。

因此,针对上述低熔点碱金属盐类在炉内形成结焦物情况分析,我们可以采取如下措施来防止或减缓结焦的生成:焚烧进料时将含有钠、钾等成分的废物与卤素含量高的废物安排在不同的时间段进行焚烧,以减少低熔点物质的生成。

表1 不同测点元素组成及质量分数Tab.1 The elements weight percentage of different measuring points a~f

2.3 结焦物的物相组成

为进一步确认结焦物的组成,我们利用X射线衍射仪对回转窑结焦物进行实验分析,其衍射图谱如图4所示。

图4 不同部位样品XRD分析结果Fig.4 XRD analysis of samples from differentparts

回转窑中所形成的结焦成分复杂,这一点由图4(a)~(c)也可以看出,各部位样品的XRD图谱都出现大量的谱峰,为此这里只分析样品的主要成分,结合EDS所得样品中存在的元素分析结果,可以看出各部位结焦物主要成分为 SiO2、CaSiO3、FeSiO3,但由于各个部位温度、烟气流速、气氛条件等因素存在差异,致使不同部位结焦物成分存在一定差异。

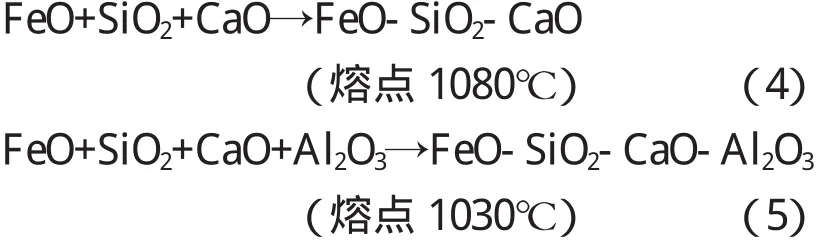

根据EDS分析可知,结焦物主要元素是O、Si、Al、Ca、Fe、Na、Ti。在高温条件下,会发生如下反应[8]:

CaO·Fe2O3与 2CaO·Fe2O3的熔点都较低,只有1225℃~1250℃和1300℃~1350℃。

当窑内燃烧不充分,呈现还原性气氛时,CO可能将Fe2O3还原为FeO,FeO与SiO2反应,生成熔点更低的FeO·SiO2:

FeO·SiO2的熔点为1205℃,三种共融物都将是结焦产生的先导[9]。

Al2O3存在时,FeO和SiO2、Al2O3和CaO等成分结合,形成熔点更低的共熔物相[10]:

一般来说,酸性氧化物的存在能够提高灰的粘度和熔点,而碱性氧化物在一定条件下有助于降低灰熔点[11]。酸性氧化物SiO2、Al2O3、TiO2等,虽然其熔融温度较高,都有增高灰熔点作用,但影响程度却不同。SiO2含量过高会产生较多的无定型玻璃体,使灰提早软化,灰粘度也增高,且含硅的氧化矿物群和硅酸盐矿物群会与某些碱性氧化物形成低熔点共熔体,这有助于熔解难熔的复合化合物,使灰熔点降低[12]。碱性氧化物Fe2O3、CaO、MgO、Na2O、K2O的含量在某一范围时,都呈现出较强的结焦性;同时,Fe2O3、CaO也是组成低熔点共熔体的重要成分,且二者的综合作用比单独作用更易形成低灰熔点的共熔体[13]。因此,为减少低熔点共熔体形成,一方面可以通过控制废物的进料,合理安排碱性氧化物含量高的物料,提高灰熔点;另一方面可以通过控制焚烧炉的燃烧温度和供风量,保证焚烧温度在合理前提下低于灰熔点温度,避开结焦的温度范围;同时,提高供风量,避免炉内出现还原气氛[14]。

3 预防焚烧炉内壁结焦物形成的措施

(1)在焚烧前,需对焚烧物料进行工业分析和灰熔点测试,避免碱金属含量高的物料同时进炉燃烧。在分析测试基础上进行合理配伍,运行人员参考配伍方案,对焚烧炉进行正确调整,确定好不同负荷条件下的最佳过剩空气系数,通过调整一、二次风的风率、风速,以及物料风、辅助风的配比等,控制一燃室、二燃室温度和炉膛出口烟温,使物料充分燃烧而不在炉壁附近产生还原性气氛。总之,必须严格按运行规程和燃烧调整试验结果进行焚烧炉的运行和操作。

(2)投入使用优化焚烧炉受热面的吹灰器,严格按要求进行焚烧炉吹灰,保证受热面清洁。值班人员应加强对吹灰器和现场出灰情况的监视和分析,每班要检查冷灰斗是否有堵焦现象,同时对焚烧结焦情况进行就地检查并做详细记录。

(3)要定期分析焚烧炉运行工况和结焦情况,对焚烧易结焦的物料要重点分析焚烧炉炉膛出口温度的变化规律,以及过热器、再热器管壁温度变化的情况。一旦发现焚烧炉结焦严重时,可申请适当降低负荷运行和加强吹灰,如已采取降负荷运行等措施仍无效时,应立即汇报主管人员,申请停炉人工清焦。

[1]张国平,周恭明.利用回转窑焚烧废物简述[J].环境技术,2003(5):18-23.

[2]贾军峰,赵联逢.危险废物回转窑焚烧系统的控制参数分析及调节方法研究[J].环境与发展,2014(3):25-27.

[3]任宗健.锅炉高温过热器区域结焦积灰防治研究[J].科技与企业,2012(14):184.

[4]吕宏俊,李晓东.化工有机废液流化床焚烧处理的结焦结渣问题研究[J].锅炉技术,2005(5):75-78.

[5]李晓东,吕宏俊,徐茂蓉,等.流化床焚烧处理有机浓缩废液的结焦结渣特性[J].化工学报,2005(11):134-139.

[6]路野,刘家宝,郝敬文,等.结焦特性分析及防止结焦的措施[J].黑龙江电力,2000(3):18-20.

[7]李军,张化明.邯钢氧化球团回转窑结圈原因分析及预防[J].烧结球团,2007(3):55-58.

[8]彭志坚,陈铁军,许海法,等.田湖回转窑煅烧石灰结圈原因及抑制措施的探讨[J].武汉科技大学学报(自然科学版),2004(2):136-139.

[9]陈铁军,彭志坚,罗敏.涟钢石灰回转窑结圈形成的机理及防止措施[J].矿产保护与利用,2004(1):37-42.

[10]叶匡吾.回转窑结圈的防止和消除[J].烧结球团,1998(6):32-34.

[11]韩红伟.大型锅炉结焦特性分析及防止炉内结焦的措施[J].山西电力,2008(1):36-38.

[12]苏怀胜,陈鸿伟.大唐盘山电厂锅炉燃用神木煤防止结渣的可行性分析[J].电力设备,2008(1):83-85.

[13]何金华,吕秀春,董利宏,等.煤质结焦特性分析及防止结焦的措施[J].电站系统工程,2000(1):39-41.

[14]张绍坤.回转窑处理危险废物的工程应用[J].工业锅炉,2010(2):26-29.□