塑封铜丝键合器件失效机理及其可靠性评价

2015-12-10何胜宗薛阳武慧薇刘丽媛

何胜宗,薛阳,武慧薇,刘丽媛

(1.工业和信息化部电子第五研究所,广东 广州 510610;2.中国电力科学研究院,北京 100192)

0 引言

半导体器件的键合引线通常有金丝、铝丝和铜丝3种[1]。金由于其化学性质稳定,导电性和物理延展性良好而在半导体器件的键合工艺中得到了很好的运用,并且,由于金丝键合的工艺发展较早,目前已经相当成熟,因此,时至今日大多数半导体器件仍然采用金丝键合的生产工艺。然而,近几年来,由于金材料的成本价格不断地上涨,采用铜丝键合的生产工艺不断地取得了进步,铜丝键合器件的出货量和市场占有率在不断地增长,铜丝键合工艺逐渐地成为了半导体行业中最具发展潜力的封装技术[2]。

尽管如此,目前铜丝键合器件的成品率和质量可靠性水平与金丝键合器件相比,仍然存在一定的差距。这是由铜丝材料自身的物理化学特性及其生产工艺还不够成熟所导致的。概括起来,铜丝键合还存在以下2个方面的问题[3]:1)铜丝容易被氧化,从而影响键合的质量;2)铜丝的硬度和屈服强度比金丝的高,键合时需要更高的超声功率与键合压力,容易损伤芯片。

在实际应用的过程中,采用铜丝键合的半导体器件经常会由于键合不良等原因而失效,铜丝键合器件的可靠性备受质疑,特别是在家电控制、消费电子、电力电子和通信等大批量使用某一型号器件的行业,对钢丝键合器件的可靠性的质疑和忧虑更为严重。因此,研究铜丝键合器件的失效模式和机理,并对其可靠性进行有效的评价,不仅是器件制造商,而且也是器件的使用方的迫切需求。

目前,国内对于铜丝键合的失效机理以及敏感应力的研究相对较少,缺乏系统性,也没有针对铜丝键合器件的可靠性进行评价的标准或相关指南。本文从铜丝的材料特性出发,介绍并分析了塑封工艺的过程及其关键环节,并结合具体的失效案例,对塑封铜丝键合器件的主要失效模式与机理进行了总结,提出了一种塑封铜丝键合器件的可靠性评价方法,对于促进铜丝键合生产工艺的发展和铜丝键合器件的应用普及都具有十分重要的现实意义。

1 铜丝的材料特性及其塑封生产工艺

1.1 铜丝的材料特性

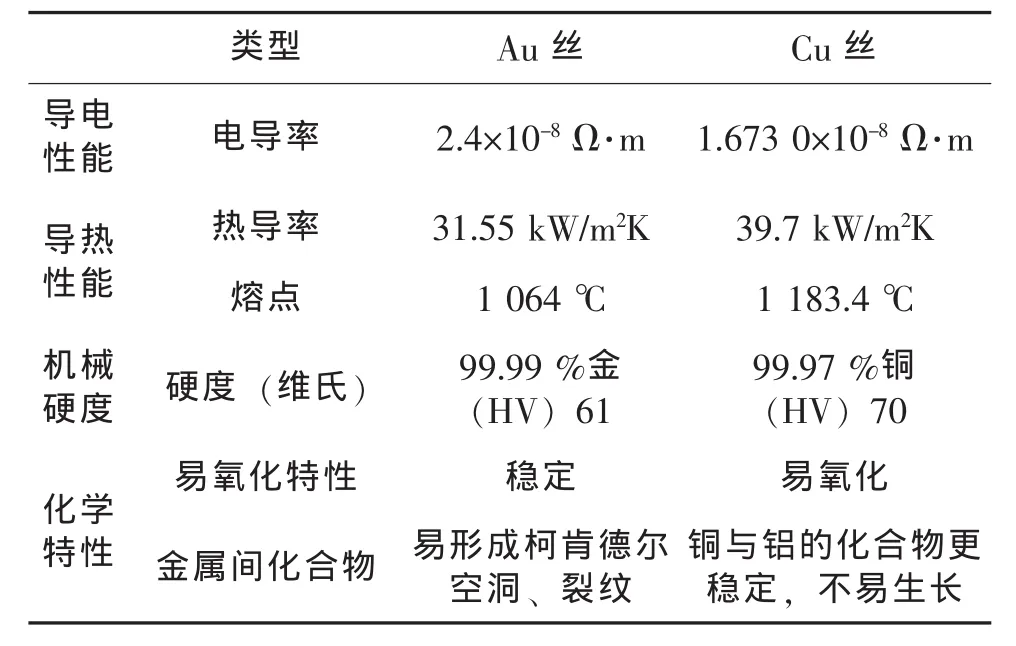

与传统的金丝材料相比,铜丝不仅在成本、导电、导热,以及机械性能方面具有优势[3-4],而且铜与铝键合界面上形成的金属间化合物[5]的生长速率也比金铝键合界面上形成的金属间化合物的生长速率更慢,因此,铜铝健合界面上不易形成类似于金铝界面间存在的柯肯德尔空洞,从而增强了键合点的力学和电学性能,提高了焊点的长期可靠性。然而,相比之下,铜丝材料更容易被氧化且硬度更高,因而其在键合过程中容易出现键合不良现象,例如:键合球变形、焊盘结合区断裂、下层结构弹坑损伤以及键合虚键合等问题,这些都直接影响着铜丝键合器件的使用可靠性。表1对比了金丝和铜丝的一些主要的特性[4]。

表1 Au丝和Cu丝材料特性对比

1.2 塑封封装工艺

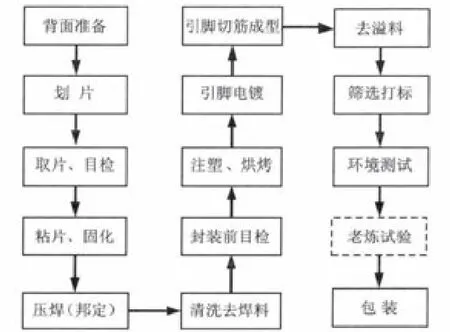

市面上的半导体器件的封装形式可以分为气密性封装和非气密性封装2种。由于密封器件一般用于可靠性要求较高的场合,因此目前市面上采用铜丝键合工艺制造的密封器件比较少见。铜丝键合工艺主要用于商业级塑料封装器件。一般来说,器件封装的好坏将直接影响到器件的电性能、散热性能和机械性能[6],对于保障器件的可靠性具有十分重要的作用。塑料封装器件典型的生产工艺流程如图1所示。

图1 塑封基本工艺流程

其中影响器件的可靠性的关键工序主要包括以下几种。

a) 清洗

晶圆在转移和处理的过程中可能会引入外部污染和残留物质,从而导致器件封装完成后出现漏电和腐蚀等失效现象。

b)键合工艺

键合过程中可能引起芯片机械损伤、脏污,以及键合过力、虚焊等异常现象。铜丝键合更易受氧化、脏污和键合过力等的影响,从而使器件在后续过程中出现相应的失效。

c)注塑成型

塑封料成型过程中流动塑料的冲击力可能导致键合丝断裂、拉脱和移位等,同时界面脏污、固化不良等都可能导致器件内部界面分层,从而出现相应的失效,例如:封装分层、水汽侵入后焊接过程中易出现的 “爆米花效应”,以及键合腐蚀、芯片漏电等失效现象。

2 塑封铜丝键合器件的主要的失效机理

2.1 主要的失效模式和机理

塑封器件的主要的失效模式为:串阻甚至开路、漏电甚至短路、参数漂移,以及功能失效和不稳定失效等[7]。塑封器件的封装工艺为非气密性封装,其主要的缺点是其对潮气比较敏感。对于塑封铜丝键合器件而言,由于铜丝易被氧化,并且铜丝键合工艺具有不稳定性,因而铜丝键合器件的失效机理与普通塑封器件的失效机理略有不同。

铜丝键合相关的失效模式和机理主要有:1)键合过力导致键合焊盘下方的介质层、金属化布线等结构出现破裂、损伤,造成弹坑损伤,从而导致器件出现漏电,以及参数漂移等失效;2)键合界面被污染、腐蚀,键合力度不够以及界面分层等导致铜丝键合接触不良,出现虚焊现象,从而导致开路、串阻等不稳定连接失效;3)铜丝或者键合焊盘腐蚀导致漏电、参数漂移等相关失效。

2.2 典型的失效案例的分析

2.2.1 集成电路键合弹坑案例

a)失效现象描述

样品为某型号单片机 (MCU:Micro Control U-nit),采用塑封铜丝键合工艺封装,应用在空调遥控器上。产品出厂后出现了批次性故障,表现出遥控死机、显示异常等现象,排查定位到该MCU失效。

b)分析过程及结论

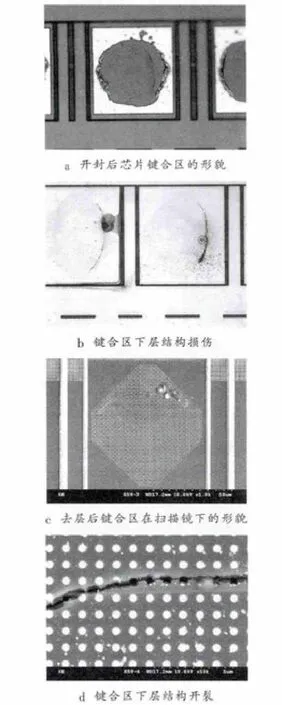

对样品进行端口I-V测试,检测部分端口的反向导通电压变小,存在异常漏电通道。采用化学开封方法将该MCU开封后观察到,键合区存在明显的半圆形裂纹损伤,下层结构出现了明显的裂纹。分析认为,出现这种现象的原因是键合工艺存在缺陷,从而引起了键合区下方介质层破裂,进而导致了芯片层间漏电,使器件失效。本案例属于键合 “弹坑”损伤引起的漏电失效,如图2所示。

图2 键合损伤失效案例照片

2.2.2 场效应管 (MOS:Mosfet)键合虚焊案例

a)失效现象描述

样品为某型号MOS,应用于户外显示屏驱动电路中。安装使用约半年后显示屏出现故障,轻压MOS本体,显示屏功能时好时坏,出现功能不稳定的故障现象。

b)分析过程及结论

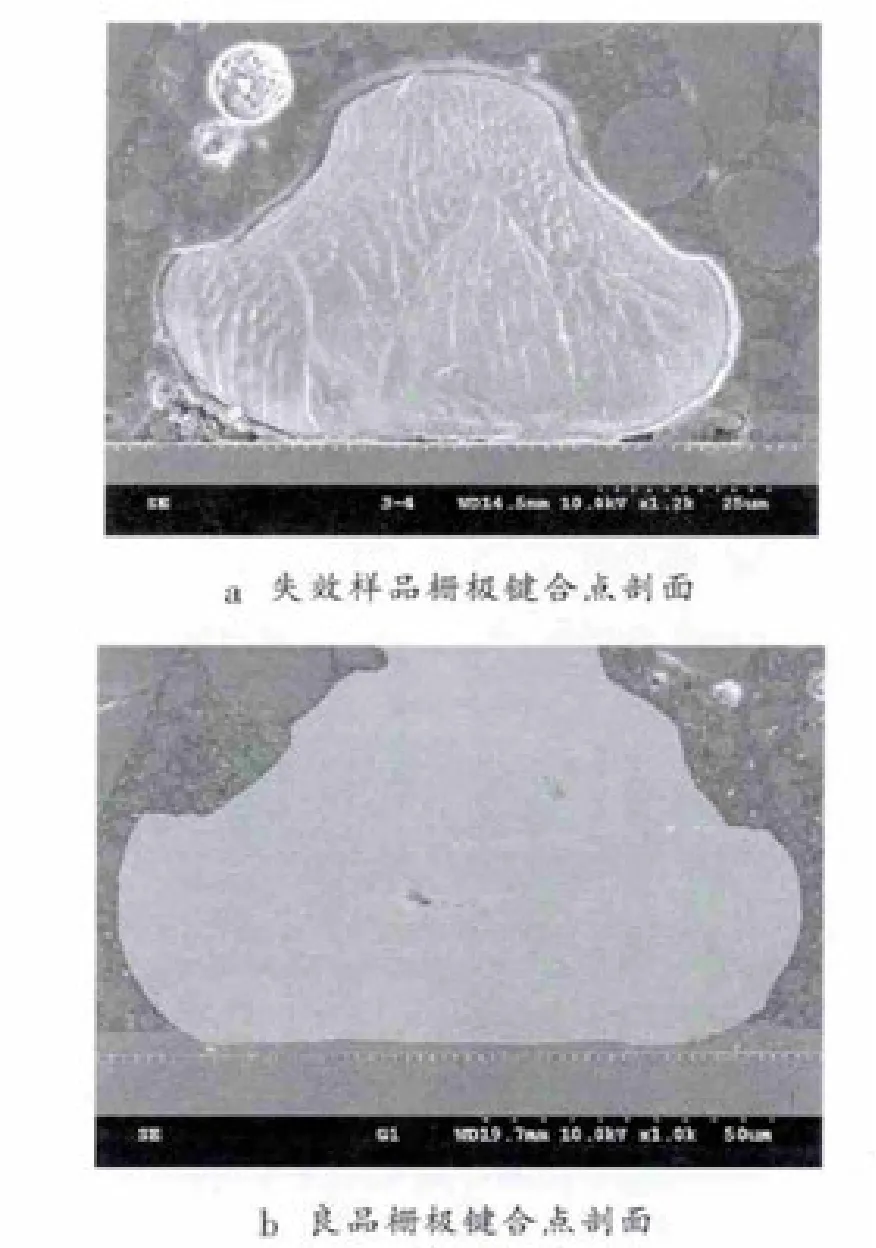

常温下对产品的功能进行测试时发现,电源无电压输出,但该MOS的栅极和漏极均能正常地输入电压,说明MOS管沟道未开启,栅极存在开路或者串阻异常。轻轻按压MOS,产品的功能恢复正常。运用声学扫描显微镜对MOS进行检查,观察到样品的内部塑封料与芯片界面、引线架界面分层。从失效样品的剖面上观察到栅极键合点下方铝层厚度不均匀,且铜-铝层界面分离,在键合点的边缘也可观察到明显的铝金属挤出现象,而良品中未观察到类似的异常现象。

铜丝键合点下方的金属铝层起到了连接键合丝和两侧电路结构的作用,如果铝金属缺失或被挤出,则可能导致连接不良。分析认为,键合不良会导致键合焊盘的铝金属被挤出,进而导致键合 “虚焊”,从而使产品出现不稳定的开路失效,如图3所示。

图3 键合虚焊失效案例照片

2.2.3 键合腐蚀失效案例

a)失效现象描述

样品为某品牌的集成电压参考芯片,采用塑封铜丝键合工艺封装。器件使用一段时间后输出的参考电压 (VREF:Voltage Reference)小于规范值2.5 V,出现参数漂移现象。

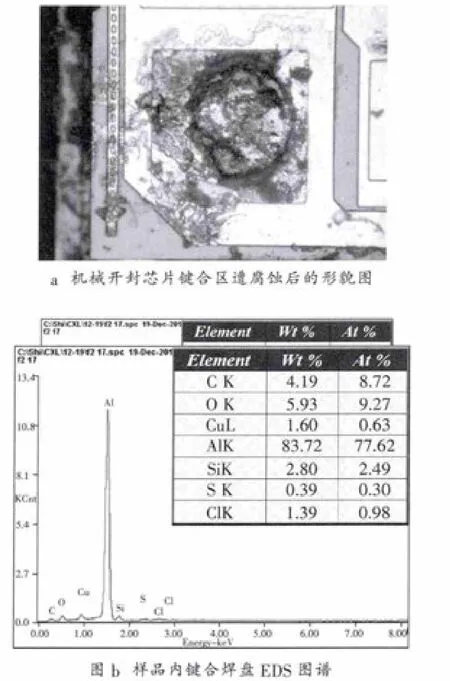

b)分析过程及结论

对失效样品的外观以及利用X-RAY对失效样品的内部进行检查时均未发现明显的异常。端口I-V测试发现,部分引脚呈现阻抗增大或开路的特性。运用声学扫描显微镜对样品进行扫描,发现样品存在明显的分层。对样品进行温度冲击试验和高温试验后,样品I-V特性未见恢复。采用机械开封的方式对样品进行开封,键合点自然脱落,键合焊盘处可见明显的腐蚀,并伴有由于电化学迁移而形成的黄色枝晶状产物。EDS能谱图表明键合点脱落面有硫 (S)、氯 (Cl)等腐蚀性元素。分析认为,样品由于键合焊盘金属化腐蚀而出现了输出漂移失效。本案例中产品的失效属于键合界面腐蚀导致的参数漂移失效,如图4所示。

图4 键合腐蚀失效案例照片

3 可靠性评价方法

结合铜丝键合器件失效的模式和主要机理,塑料封装铜丝键合器件的可靠性评价方法可以分为以下两个部分。

a)键合工艺质量评价

键合工艺质量评价检测项目包括:1)通过声学扫描显微镜检查塑封料的封装情况,观察部件内部不同材料之间的界面有无分层;2)通过剖面观察键合焊盘与下层结构的粘接情况来判断键合质量的优劣;3)通过化学开封,观察芯片表面的损伤情况,并在去除键合区的金属后观察键合区是否存在下层结构被损伤的情况。

b)环境耐久性评价

结合铜丝键合的主要失效机理,对铜丝键合器件进行高温老化、快速温循和稳态潮热等环境耐久性试验。1)高温老化:暴露由于持续高温导致的材料膨胀而引起的键合丝开路、连接不良,也可以加速铜的氧化,加剧石英砂挤压损伤芯片等;2)稳态潮热:使水汽侵入封装内部,引起芯片表面离子漏电,加剧键合弹坑损伤引起的漏电等;3)快速温循:由于材料的热膨胀系数 (CTE:Coefficient of thermal expansion)不一致导致界面分层、芯片剪切应力,引起键合拉脱从而暴露铜丝键合虚焊等缺陷。环境耐久性评价试验推荐的试验条件如表2所示。

表2 环境耐久性评价推荐试验条件

4 结束语

本文研究总结了铜丝键合器件的主要失效模式和失效机理,并给出了铜丝键合器件典型的失效案例,提出了一种键合工艺质量评价与环境耐久性评价相结合的塑封铜丝健合器件的可靠性评价方法,有助于器件生产方发现产品存在的缺陷并改进生产工艺,制造出更加可靠的铜丝键合器件;同时,也有利于器件使用方开展物料选型、物料比对以及使用防护等方面的工作。在实际型号产品的评价中,应该结合产品的应用环境,调整环境耐久性评价试验的应力类型和强度。

[1]BREACH C D,WULFF F W.A brief review of selected aspects of the materials science of ball bonding[J].Mi croelectronics Reliability, 2010(50):1-20.

[2]MAYER M.Copper wire bonding[J].Microelectronics Reliability, 2011(51): 1-2.

[3]吕劲锋.功率晶体管封装中铜丝键合工艺的可靠性研究 [D].成都:电子科技大学,2010.

[4]张新军.铜线键合技术及设备的研究与应用 [D].成都:电子科技大学,2011.

[5]韩幸倩.铜线键合优势和工艺的优化[D].苏州:苏州大学,2011.

[6]PETER Van Zent.芯片制造-半导体工艺制程实用教程 (第五版)[M].韩郑生,赵树武,译.北京:电子工业出版社,2012.

[7]张鹏,陈亿裕.塑封器件失效机理及其快速评估技术研究 [J].半导体技术, 2006, 31 (9): 676-679.