浅析螺钉断裂失效原因与螺钉性能等级关系

2015-12-08段美姣邓智张成成张帅尹粤卿

段美姣 邓智 张成成 张帅 尹粤卿

(格力电器(合肥)有限公司 安徽合肥 230000)

浅析螺钉断裂失效原因与螺钉性能等级关系

段美姣 邓智 张成成 张帅 尹粤卿

(格力电器(合肥)有限公司 安徽合肥 230000)

SWRCH22A盘条生产的十字盘头螺钉在实际生产时发生断裂失效,通过对螺钉进行成分测定、机械性能测试、强度校核,得出造成螺钉断裂的主要原因为螺钉选型不合理,螺钉实际受力超出安全许用应力值使得螺钉屈服断裂。因此从生产、结构和使用等方面提出了改善建议。

螺钉;断裂;强度理论

1 引言

风管机挂钩螺钉组合件固定后,静置2小时,出现断裂失效现象。该螺钉是由SWRCH22A热轧盘条(φ6.5)加工而成,规格为M4,性能等级为4.8级。螺钉加工工艺过程为:热轧盘条—粗拉—球化退火—精拉—墩头—搓丝—表面渗碳—淬火—回火—镀锌—成品检测和入库。

2 断口形貌

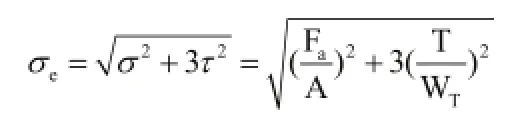

在显微镜下观察断口形貌(见图1和图2),发现断口平整、断口处呈材料本色,取断裂部分制作试样,观察其内部显微组织(见图3),为铁素体,未见裂纹和夹杂等缺陷。

3 理化检验

3.1 材料成分分析

取同批次完整螺钉,使用六次甲基四胺和盐酸混合溶液去除螺钉表面镀锌层,用直读光谱仪测量螺钉材料成分,结果见表1。

测试结果符合要求。

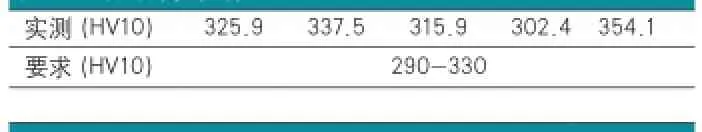

3.2 显微维氏硬度测定

在断裂螺钉中,取出螺杆部分,经打磨、抛光后使用显微维氏硬度计(采用9.8N载荷)进行测量芯部硬度值,结果见表2。

芯部硬度偏大,中间脆性会变大,韧性降低。芯部硬度偏高与厂家渗碳和热处理工艺有关,同时与螺钉性能等级、设计选型有关。

3.3 螺钉破坏力矩

取同一批次的完整螺钉进行破坏力矩的测试,结果见表3。

测试结果符合要求。

3.4 氢脆实验

用烧杯盛取适量的液体石蜡,置烧杯于铁架

台石棉网上,点燃酒精灯加热石蜡,用测温计测量石蜡,使温度保持在100℃~190℃,在此温度停留5min以除去其所含水分,然后将螺钉放入石蜡中(石蜡将螺钉全部浸没),大约10s左右观察螺钉边缘气泡情况。无气泡冒出代表去氢完全。

图1 40X断口形貌

图2 100X断口

试验未发现起泡出现,试验合格。

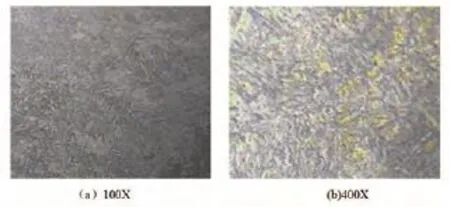

3.5 渗碳层深度测量

取断裂螺钉,经镶样、打磨和抛光,使用浓度为4%的硝酸乙醇溶液进行腐蚀后,在显微镜进行观察,用金相分析系统进行测量,实际测量为0.109-0.182mm(见图4),要求渗碳层深度为0.10-0.25mm,实验结果符合要求。

从以上实验测试结果,排除了氢脆延迟断和微量元素等不合格的影响。为找出原因,现对材料进行强度校核。

4 强度理论分析

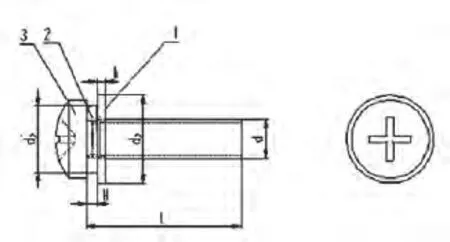

强度是指材料承受荷载的能力或抵抗破坏的能力。通常认为当承受的荷载达到一定大小时,其材料就会在应力状态最危险的一点处首先发生破坏。强度理论用于判断材料在复杂应力状态下是否破坏。图5为本研究的螺钉组合件图纸,图中1为组合件用平垫圈,2为弹簧垫圈,3为M4X16螺钉。

4.1 强度校核一

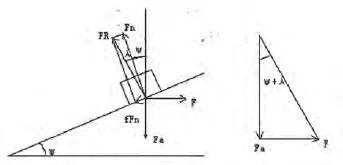

螺旋副在力矩T和轴向载荷作用下的相对运动,可简化成在中径上水平力F推动滑块沿螺纹运动,将螺纹沿中径展开可得一个斜面,螺钉拧紧时沿螺纹上升相当于滑块沿斜面向上运动(见图6)。

当拧紧螺钉时,Fa为阻力,F为驱动力,FR为发向力矩和摩擦力fFn合成力。

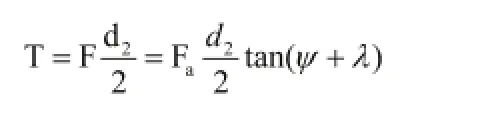

作用在螺旋副上相应驱动力矩(拧紧力矩):

式中:

d1—螺纹小径,mm;

d2—螺纹中径,mm;

n—纹的螺旋线数;

t—螺距,mm;

f—滑动螺旋副的摩擦系数;

β—牙型斜角。

螺钉在安装时承受轴向拉力Fa和扭矩T的作用,危险剖面上既有拉伸应力又有剪切应力。因此,根据第四强度理论[1]计算应力值:

式中:

σe—材料的实际应力,MPa;σ—拉伸应力,MPa;τ—剪切应力,MPa;Fa—轴向拉力,N;T—扭矩,N•m;A—螺钉螺纹段的危险截面积,,mm2;

WT—螺钉螺纹段的危险截面抗扭模量,

图3 显微组织形貌

图4 渗碳层深度

图5 螺钉组合件图

图6 螺纹处的受力分析

此螺钉连接类型中常取摩擦系数f=0.10;由GB/T 196-2003[2]查得螺旋线数n=1,螺距t=0.70mm,牙型斜角β=30°,小径d1=3.242mm,中径d2=3.545mm。

该螺钉性能等级为4.8级,查表[3]得抗拉强度σb为400MPa,屈服强度σS为320MPa,取安全系数为1.5,则许用应力[σ]为213MPa。实际生产中使用扭矩为1.7N•m。代入数据计算,实际应力值为336MPa大于许用应力,因此材料强度偏小。

4.2 强度校核二

考虑螺钉打紧时与支承面摩擦力的影响,于是利用第四强度理论进一步进行分析。

螺钉螺纹M4×16mm,小径d1=3.242mm,中径d2=3.545mm,外径d3=4mm,螺距t=0.7mm,拧紧时无润滑,螺纹中的摩擦系数fp=0.1,支承面外径D=9mm,内径d0=4.9mm,支承端面上的摩擦因数fT=0.15。

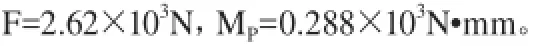

(1)预紧力F

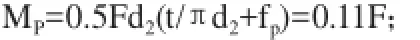

螺钉螺纹处的扭矩:

螺钉支承面处的摩擦力矩:

因预紧扭矩M=MT+MP=1.7×103N•mm,故

(2)拉应力σ1,σ2

作用在螺钉上的总拉力F =2.62×103N;

螺纹部分拉应力σ1=F/A1=317.6MPa;

光杆部分拉应力σ2=F/A2=272.5 MPa;

其中A1为螺钉截面积,A1=8.25mm2,A2为光杆部分截面积,A2=9.62mm2。

(3)切应力τ1,τ2

(4)预紧应力σ0,τ0

螺钉拧紧应力,由GB/T 16823.1-1997[4],查表得AS=8.78mm2,则WT=7.48mm3。

(5)拧紧时螺纹部分实际应力

5 分析与讨论

此机械螺钉是低碳钢冷镦成型后经过表面渗碳处理得到的,这样螺钉表面硬度高,芯部韧性良好,保证它的穿透力。螺钉断裂失效一般存在以下原因:氢脆断裂,强度不够,淬火裂纹和过渡渗碳等。通过对螺钉进行断口形貌观察,实验分析和强度校核,结果表明螺钉断裂失效与过渡渗碳和氢脆裂纹无关,内部显微组织完好(见图3),未见裂纹。因此螺钉强度不够是主要的影响因素,其作用机理如下:螺钉在安装时承受轴向拉力和扭矩的作用,危险剖面上既有拉伸应力又有剪切应力。螺钉实际受力超出安全许用应力值使得螺钉屈服断裂。

因此螺钉的设计和使用应考虑实际使用情况,保证其强度满足工作需要。

表1 材料成分分析结果(%)

表2 显微硬度测试值

表3 破坏力矩测试值

6 结论及建议

(1)风管机挂钩安装螺钉断裂主要原因是材料强度不够,螺钉设计选型存在问题。

(2)为增加螺钉的强度,防止生产过程断裂,提出以下建议:①生产厂家需提高螺钉热处理工艺的稳定性,保证芯部硬度在合格范围,提高自身性能等级的安全系数;②使用性能等级更高的材料生产螺钉,建议起承重作用的紧固螺钉选用8.8级以上螺钉,增强自身韧性及破坏扭矩;③优化工艺结构,减小装配后剪切力对螺钉的影响,使用合适的力矩值进行固定。

[1] 东北大学、北京科技大学编《材料力学》第4版, 高等教育出版社, 2008.

[2] GB/T 196- 2003《普通螺纹基本尺寸》[S] .

[3] GB/T 3098.1-2000《紧固件机械性能 螺钉、螺栓和螺柱》.

[4] GB/T 16823.1-1997《螺纹紧固件应力截面积和承载面积》.

[5] 汪文翰, 何毅. SWRCH22A十字头螺钉断裂失效分析[B], 理化检验-物理分册, 1001-4012(2011)11-0713-04.

Analyzing the relationship of screw fracture reasons and screw performance hierarchy

DUAN Meijiao DENG Zhi ZHANG Chengcheng ZHANG Shuai YIN Yueqin

(Gree Electric Appliances, inc.of Hefei Hefei 230000)

Crossed screws made of SWRCH22A wire rod were fractured in the actual production. By determining the material composition of screw, testing mechanical performance and checking the intensity, the results show that screw type selection was not reasonable, which was the main reason for the fracture. The actual stress was greater than the allowable stress values, so screws fractured. We give some improvement measures based on considering the production, structure and use of screws.

Screws; Fracture; Strength theory