新品烟包打样经验谈

2015-12-07张祖江

张祖江

对于烟包印刷企业而言,烟包的设计开发是一项特别重要的工作,不但可以提升公司的整体形象,还可以为公司增加经济效益。所以,很多烟包印刷企业不惜重金建立高标准的研发中心,聘请国内外高水平的设计师开展烟包的设计开发工作。

烟包从设计开发到批量上市通常要经历一个漫长的过程,大致可以分为以下几个步骤:设计开发、工艺评审、制图拼版、分色制版、印刷生产、印后加工、成品挑选、送样评审、打样总结、小型试验、中型试验和批量生产等。在这个过程中,烟包打样是必不可少的一个环节,它可以把设计师天马行空的设计梦想变成现实产品。烟包打样具有时间紧、工艺难度大、质量要求高等特点。

这些年来,我公司为河南中烟工业有限责任公司设计开发了8款烟包新产品,分别是“黄金叶(龙门)”“黄金叶(红旗渠)”“黄金叶(尚酷)”“黄金叶(金尚酷)”“黄金叶(福满堂)”“黄金叶(鸿运)”“红旗渠(雪茄)”“红旗渠(薄荷)”,均受到了消费者的青睐和追捧。在此,笔者将针对烟包打样的上述特点,结合烟包打样的实施步骤,和各位同仁分享一下自己在烟包打样工作中总结的一些经验和心得。

步骤一:召开工艺评审会工艺和材料结合实现设计梦想

工艺师首先要细致分析设计烟包的工艺情况,结合所使用的电化铝、纸张、油墨、版材等原辅材料特点,把工艺和材料进行有机结合来实现设计梦想。工艺师召集设计、印刷、印后等工序相关人员召开打样工艺评审会,讲解设计烟包的工艺和材料等情况,并听取大家的意见和建议。

一些工艺细节需要注意:太细的烫印线条容易断开,烫印字体内部的镂空部分太小容易糊版;平烫工艺较为简单,凹烫工艺较为复杂,能够进行凹烫的产品,不建议先平烫再进行凹凸。胶印可以实现快速打样,且网目调再现层次丰富、费用较低;凹印墨层厚实,但制版周期长、费用较高。一般来说,前期打样建议采用胶印工艺,设计方案得到客户认可后,为保证产品质量稳定和批量生产,建议改为凹印工艺。

步骤二:准确制图,模块化拼版

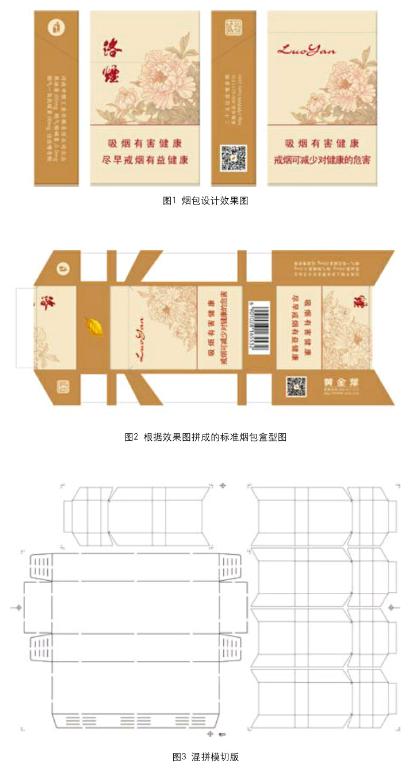

一般情况下,设计师的设计稿是效果图或者是一些想法,制作师要把设计师的想法通过电脑绘图软件描绘出来,要把效果图拼成标准的烟包盒型图,要特别注意图案拼接的细节部分,保证包装后图案拼接完整,留好图案的出血部分,如图1和图2。

拼版采用标准模块化的模切版,这块模切版是通用的,上面有条盒和小盒,专门为打样使用,也可以拼成多个小盒,这样可以大幅提高打样效率。我公司考虑到中烟公司的烟包盒型大部分是GDX2型,为此专门做了一块混拼模切版,如图3所示,上面有1个条盒和5个小盒,印刷尺寸为650mm×450mm,这是胶印机和网印机的最小印刷尺寸,混拼模式极大地提高了打样效率。

步骤三:快速分色制版

传统制版方法是在激光照排机上输出胶片,然后把胶片和PS版放在一起进行曝光晒版,再进行洗版、烤版和打孔,制成可上机印刷的印版。配置了CTP系统的烟包印刷企业,可以不用输出胶片,直接输出印版,方便快捷,且可减少印版表面的脏版现象。

步骤四:精细印刷生产

印刷机台在进行调色时,尽量少使用多种油墨进行混合调色,以保证印品色彩的纯度,同时要详细记录油墨配方,方便继续改进。对烫印要求比较高的打样烟包,要先做好光油和电化铝的适烫试验。进行多种效果混合打样时,要尽量合并色序,这样可以提高效率;同时要对每一种效果进行标识,以防混乱。确定打样色相时,要尽量选择在白天进行,一般在普通的办公室里观察,尽量不要到室外,如果选择在晚上确定打样色相,则必须在标准光源下进行观察。若纸张的光柱较强,在确定打样色相时,可以在样品上覆盖一层消光膜,从而有效减少光柱对色相的影响。为保证特殊纸张模切时不爆墨,正式生产前,可以先进行模切试验。若采用先烫后印的工艺,也要先进行烫金后图文的印刷试验,合格后才能正式进行生产。

为实现一些特殊效果,烟包打样时一般会用到网印工艺,常用的特殊效果有磨砂、雪花(也称冰点)、凸字(也称厚膜)、夜光(吸收光后,在暗处会持续发光)、皱纹(也称锤纹、冰花)、触感(像皮肤一样柔软细腻)、珠光等。网印时要特别注意以下几个方面。

(1)调整好UV灯管的功率,保证印品彻底干燥。打样比较特别,如果一次干燥不太好,可以进行第二次干燥。我公司在进行“黄金叶(福满堂)”烟包打样时,就曾遇到烫印图案总是烫不上的情况,排除了很多因素后,才发现是网印墨层干燥不彻底引起的,后来我们把印品重新干燥两次后,问题就解决了。

(2)由于丝网是柔软的,所以网印套准一般比较困难,我公司的做法是:用胶带把丝网粘住,留下一个印品调整套准就比较容易了,这样就保证了复杂印品的套准精度。

(3)网印墨层较为厚实,因此要保证墨层的爽滑度,以免影响烟包在包装机上的速度和质量。如我公司研发的“黄金叶(龙门)”烟包,前期用的满版磨砂油墨较为粗糙,“黄金叶(金尚酷)”烟包用的是点状夜光油墨,这些大面积使用网印油墨的版面都不太光滑,会影响最终烟包产品在包装机上的使用,所以控制好网印墨层的摩擦系数特别重要。

步骤五:快速印后加工

印后加工大致有压凹凸、烫印、模切等工序。压凹凸是印品表面整饰加工中一种特殊的加工技术,它使用凹凸模具,在一定压力作用下,使印品基材发生塑性变形,从而对印品表面进行艺术加工。压凹凸的各种凸状图文和花纹,显示出深浅不同的纹样,具有明显的浮雕感,增强了印品的立体感和艺术感染力。烫印是通过烫压将电化铝转移到被烫物上,烫印图文能够呈现出强烈的金属光泽,色彩鲜艳夺目、永不褪色。尤其是金银电化铝,以其富丽堂皇、精致高雅的装潢效果点缀印品表面,增强了印品的艺术性,起到了突出主题的宣传效果。模切就是用模具将印品切成所需形状。

烫印又分为凹烫和平烫两种。有些烟包要做网印特殊效果,并要在网印图案镂空处做烫印处理,为保证烫印效果,可以先烫印再网印。在对印刷图文进行烫印时,若第一遍烫印出现烫印不实,可以烫第二遍,甚至可以重复烫印多次,也可以先烫一些容易烫的电化铝,再烫特殊的电化铝,这与常规的烫印做法有所差异。烫印出现糊版时,若糊版能够擦掉,则可以继续烫印,在挑选成品时用布擦掉即可。遇到较细的烫印线条时,可以选择冷烫技术,如图2所示烟包的牡丹花瓣边沿处的烫印就可以采用冷烫技术,这样可以保证烫印线条和印刷花边的套准十分精准,但冷烫图案的亮度不及热烫。

为提高烟包打样效率,建议采用手摆模切机和烫金机。手摆模切机和烫金机又称为“老虎机”,没有自动化的输纸和收纸装置,主要依靠人工来送纸,灵活性高,很容易实现所需的压凹凸和烫印效果。如果在全自动模切机和烫金机上进行打样,压凹凸、烫金和模切校版时间太长,效率反而不如手摆机。

步骤六:精挑强选样品

模切出来的样品要按照最高质量标准来挑选,必要时要用布把烫印糊版擦试一下,保证烫印图案边缘更光滑。同时,请注意检查样品背面,避免粘脏和纸毛。为了显示样品的最佳效果,一般应把每种样品模拟烟包包装,外覆烟用薄膜,这样可以让客户更直接地看到样品包装后的效果。

步骤七:及时送样评审

样品送到客户手中时,设计师应亲到现场,为客户介绍样品工艺,说明设计产品的创作灵感和工艺情况,包括使用的纸张、油墨、版材和电化铝等原辅材料,并倾听客户的意见和需求。

步骤八:详细总结打样

打样总结十分有必要,每次打样后,要组织打样参与部门总结本次打样存在的问题,对客户提出的意见进行详细分析,提出整改措施,为下次打样做好准备。特别是准备批量生产时,要综合考虑公司设备、材料、工艺技术等条件,兼顾提高生产效率、降低生产成本、提高产品质量。

随后的小型试验、中型试验以及最终的批量生产等步骤,可根据企业实际情况进行,在此不再详述。endprint