典型涂层制备工艺研究

2015-12-07张伟伟张晓琳

张伟伟 张晓琳

学院 陕西西安 710064;4.长安大学工程机械学院 陕西西安 710064)

摘 要:热障涂层作为一种材料防护的重要手段,广泛应用于各个行业。航空发动机推重比的增大对热障涂层的隔热能力提出了更高的要求,制备工艺的优化会显著改变涂层的微观结构,进而影响涂层热导率、弹性模量、微观硬度等参数。该文重点梳理了热障涂层的几种常用制备方法:APS(大气等离子喷涂)、EB-PVD(物理气相沉积)、PS-PVD(等离子喷涂-物理气相沉积),理顺了各方法制备涂层时的控制因素,为开发新型耐高温热障涂层提供了理论基础。

关键词:材料防护 隔热能力 制备工艺 APS

中图分类号:TG17 文献标识码:A 文章编号:1674-098X(2015)09(c)-0042-02

热障涂层做为一种材料防护的重要手段,广泛应用于国民经济的各个行业,尤其是燃气轮机等高温苛刻环境中。典型的热障涂层只有几百微米,但其具有很强的隔热能力,隔热效果可达到100 K左右,这相当于高温合金发展几十年的水平。伴随着航空发动机推重比的增大,自然对热障涂层的隔热能力提出了更高的要求。提升热障涂层热防护能力的重要手段有制备工艺改进、开发新型涂层材料等。制备工艺的优化会显著改变涂层的微观结构,进而影响涂层热导率、弹性模量、微观硬度等参数。因此,该文试图梳理热障涂层的几种常用制备方法,理顺各方法制备涂层时的控制因素,为开发新型耐高温热障涂层提供理论基础。

热障涂层的制备方法主要包括:APS(大气等离子喷涂)、EB-PVD(物理气相沉积)、VKS(真空动力喷涂)、CS(冷喷)、CGDS、KS、SPS(悬浮液等离子喷涂)、SPSS(溶液前躯体等离子喷涂)、HVOF(超音速火焰喷涂)、PS-PVD(等离子喷涂-物理气相沉积)等,其中应用最为广泛的是APS和EB-PVD,以及近期提出的基于APS和EB-PVD的PS-PVD。

1 物理气相沉积

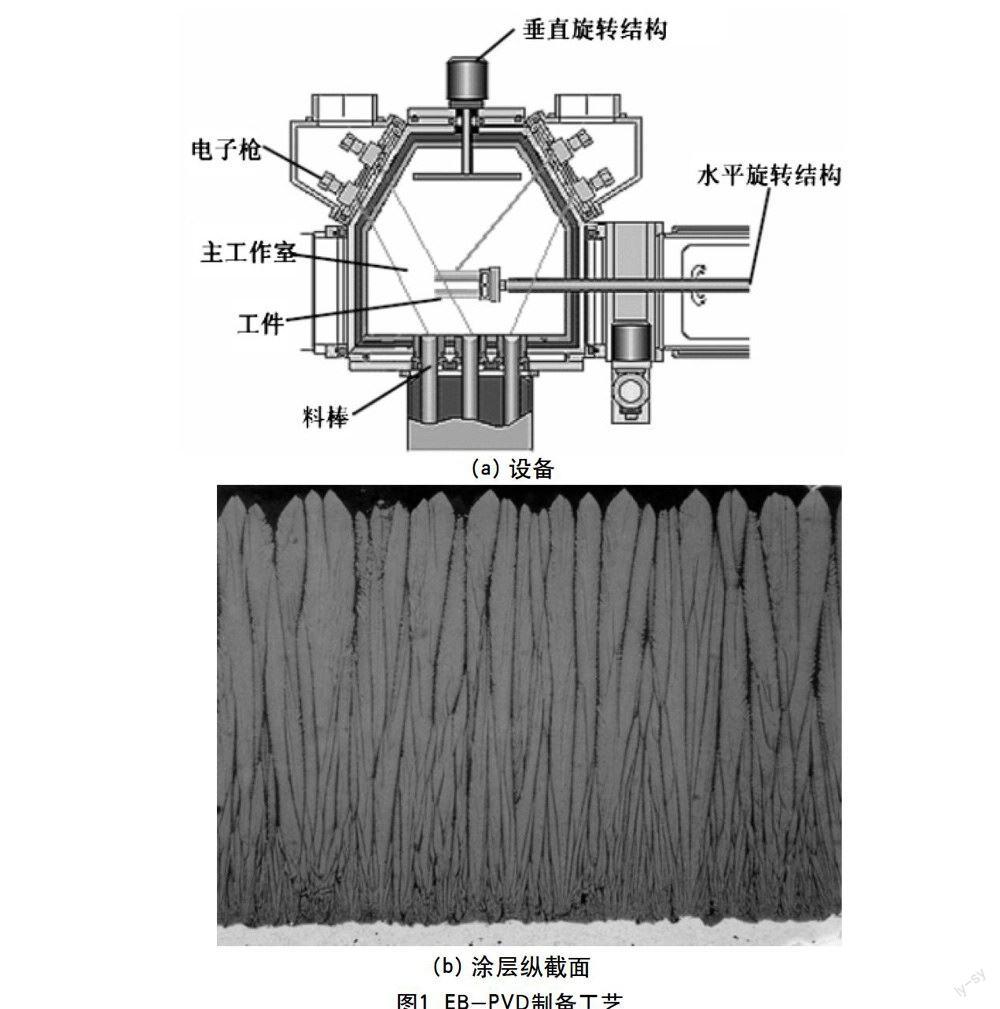

EB-PVD制备热障涂层是在1970年由Pratt和Whitney最早发现的,即在真空室中放置含有YSZ的块体基材,然后利用电子束蒸发,最后沉积在基体上形成涂层。蒸发前,基材的预热温度可达到1000 ℃左右,另外,即使是真空环境,也会存在较小的氧分压,此时便不可避免地在基体上形成一层很薄的TGO层(约0.05~0.1μm)。EB-PVD制备的涂层是典型的柱状晶结构,这种结构能有效降低涂层的面内弹性模量,进而减小合金基体和陶瓷表层间由于热膨胀系数不同造成的涂层开裂。虽然EB-PVD制备成本较高,但EB-PVD制备的涂层寿命更长、涂层更平整。EB-PVD制备涂层时,可在蒸发室中同时蒸发多种原材料,混合后沉积在基底上,制备出许多在平衡状态下难以制备的材料,这基于材料在气相中可以不遵守其在液相或固相中必须遵守的溶解度法则。

早期的EB-PVD功率较低,制备材料较为有限,但随着电子枪发射功率的提高,现阶段的EB-PVD工艺几乎可以用来蒸发、沉积任何物质。现有的制备工艺中粒子沉积速率可以在0.5 nm/min~120 μm/min范围内调整,而且为了最大限度地避免高温下蒸发材料与坩埚材料的化学反应,设备中均采用水冷铜坩埚系统。虽然EB-PVD制备工艺已经非常成熟,但其也有许多固有的缺点,如:对于合金材料,在蒸发时,由于合金中各组元的物理化学性质不同,因此容易出现选择性蒸发,从而导致所获得的涂层成分与期望成分有较大区别;另外,EB-PVD是一种非平衡工艺,由于受阴影效应的影响,在涂层制备过程中,不可避免地会形成一些缺陷,因此,当需要多的致密涂层时,沉积参数的控制较为复杂。典型的EB-PVD制备工艺如图1所示[1-2]。

2 大气等离子喷涂

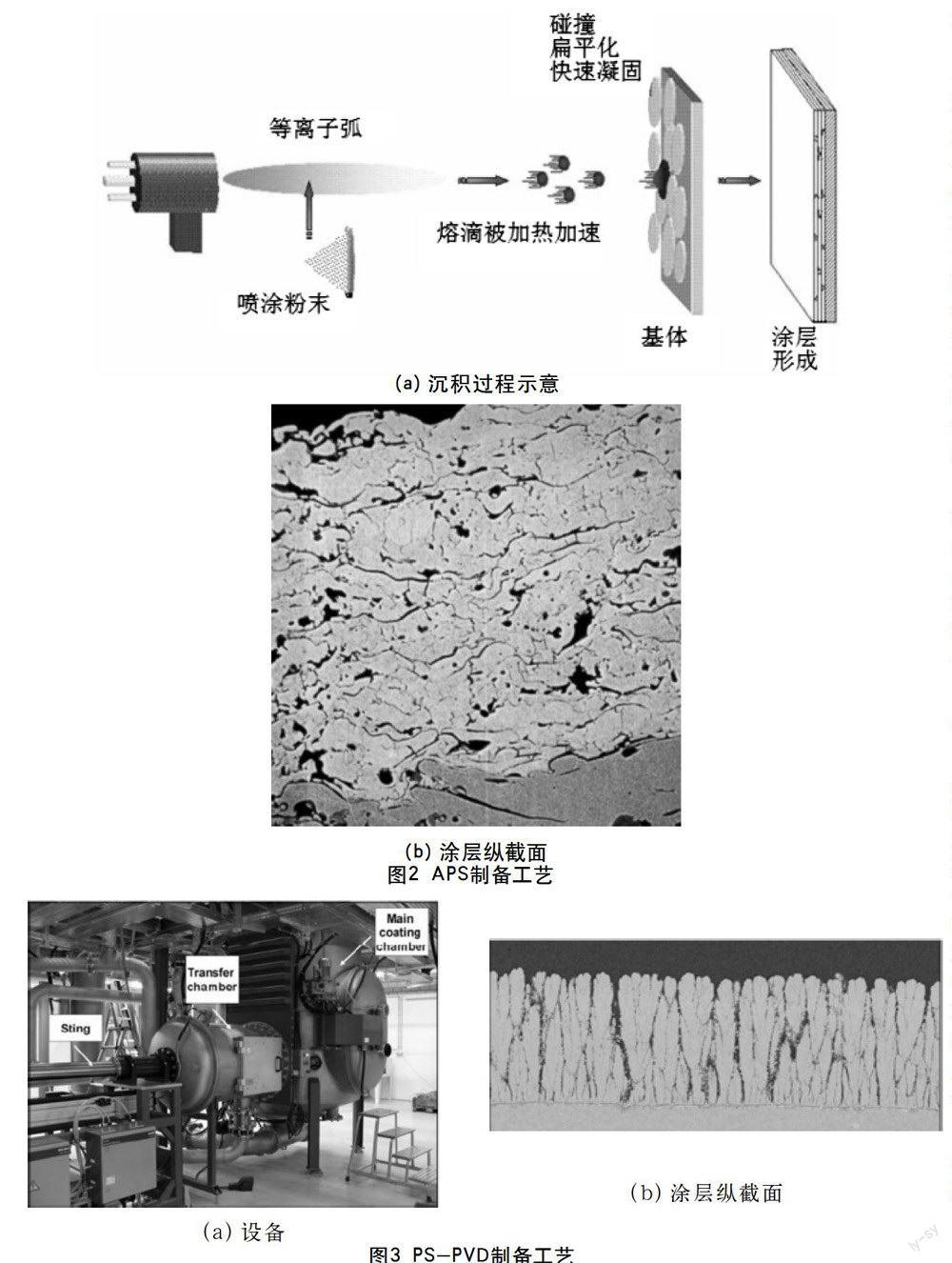

APS采用刚性非转移型等离子弧为热源,以喷涂粉末材料为主的热喷涂方法。其基本原理为:喷枪的电极和喷嘴分别接电源的负、正极,再向喷枪供给工作气体,通过高频火花引燃电弧,气体被加热到很高温度而电离,在机械压缩效应、电磁压缩效应和热压缩效应的作用下从喷嘴喷出,形成高温高速等离子射流。送粉气流推动粉末进入等离子射流后被迅速加热和加速,形成熔融或半熔融的粒子束,撞击到经预处理的基材表面,在基体表面流散、变形、凝固,后来的熔融粒子又在先前凝固的粒子上层叠压、堆积形成涂层[3]。与EB-PVD生成的柱状结构不同,APS制备的涂层微观结构为典型的层状结构,层间缺陷会显著降低涂层的热导率和热膨胀系数。当今最流行的热障涂层即是在19世纪70年代美国宇航局开发的喷在涡轮机叶片上的双层结构涂层——在NiCrAlY粘结层上通过APS制备8YSZ陶瓷层。这种双层结构涂层取得重大成功的主要原因是:提出用氧化钇来稳定氧化锆;采用的中间层NiCrAlY是阻氧的;仅有两层,免去了多层结构可能造成的热不匹配损失。APS还有一种新工艺,可以在传统层状结构的基础上引入垂直于基体的纵向裂纹,以此降低涂层的弹性模量,进而增加涂层的寿命,APS广泛应用发电机中的燃烧室等需要较低制造成本且需要较大涂层厚度的部位。

就制备工艺而言,APS几乎适用于所有难熔材料的喷涂、基体材料不受限制等优点,被广泛应用于制备各种热障、抗氧化、耐蚀涂层。但其也有较为严重的缺点,如:喷涂涂层的孔隙率较大;冷却速率较大,达到107 K/s,导致在涂层内部易产生热应力和微裂纹;由于扁平粒子间是纯粹的物理机械嵌合,因此结合强度较低。典型的EB-PVD制备工艺如图2所示[4]。

3 等离子喷涂-物理气相沉积

等离子物理气相沉积PS-CVD是近年来新兴的一种先进涂层制备技术,其通过气相、液相与固相的共沉积制备涂层,其是由瑞士的苏尔寿美克公司基于LPPS发展而来的一系列最新技术,包括PS-CVD,PS-TF等。传统涂层的真空环境真空度在50~200 mbar,所获得涂层的厚度为20 um~2 mm,與大气环境相比,较低的真空度导致火焰的长度由50 mm增加到500 mm,火焰直径由10 mm增加到40 mm。更大的焰流会使扫描斑点增大,因此,火焰中粒子的温度场和速度场会更均匀,会获得更加均匀的涂层。

与传统的LPPS相比,PS-PVD的等离子枪能量密度更高且工作环境压力更低,在0.5~2 mbar之间,此时焰流的属性会发生质的变化。射流长度会达到2 m,直径为200~400 mm。苏尔寿美克公司的O3CP喷枪的气体流量可达到200 slpm,功率为180 kW。尽管PS-PVD的真空度比传统EB-PVD的真空度(约为104 mbar)高,但如果将低真空度和高功率復合起来看,PS-PVD的优势便可显现,其超高音速焰流的速度可达2000 m/s,温度达到10000 K左右,因此其沉积效率会大幅提高。另外,与传统涂层相比,PS-PVD具有非常好的绕镀性,可在复杂工件表面均匀沉积涂层。

PS-PVD的最大特点是,在制备涂层过程中,其利用的不仅有融化的液滴,还有原材料蒸汽,这分别是APS和EB-PVD的原料,而且其所制得的涂层的性能也介于二者之间,也即,PS-PVD正是填补了APS和EB-PVD的工艺空白。典型的PS-PVD制备工艺如图3所示[5]。

4 结语

3种制备方法各有优劣,在具体实践中应根据具体要求做以选择。EB-PVD制备的涂层寿命更长、涂层更平整,而且可在蒸发室中同时蒸发多种原材料,混合后沉积在基底上,制备出许多在平衡状态下难于制备的材料。APS几乎适用于所有难熔材料的喷涂、基体材料几乎不受限制,而且其沉积效率较高。PS-PVD具有非常好的绕镀性,可在复杂工件表面均匀沉积涂层,由于PS-PVD利用的不仅有融化的液滴,还有蒸汽,这分别是APS和EB-PVD的原料,因此可以在很大范围内调整制备工艺,获得各种所需性能的涂层,具有较大的发展潜力。

参考文献

[1] Nicholls J R, Lawson K J, Johnstone A, et al. Methods to reduce the thermal conductivity of EB-PVD TBCs[J].Surface and Coatings Technology,2002,151:383-391.

[2] 郭洪波,彭立全,宫声凯,等.电子束物理气相沉积热障涂层技术研究进展[J].热喷涂技术,2009(2):7-14.

[3] 张林伟.大气等离子喷涂粒子氧化及其对热障涂层性能影响研究[D].北京工业大学,2009.

[4] 李万青.等离子喷涂WC-17Co纳米涂层的工艺及组织性能研究[D].哈尔滨工业大学,2014.

[5] Von Niessen K, Gindrat M, Refke A. Vapor phase deposition using plasma Spray-PVD?[J].Journal of thermal spray technology,2010,19(1-2):502-509.