330 MW亚临界燃煤供热机组的综合节能改造

2015-12-07张坚明

张坚明 莫 杰

上海电力股份有限公司吴泾热电厂

330 MW亚临界燃煤供热机组的综合节能改造

张坚明莫杰

上海电力股份有限公司吴泾热电厂

综述了采用多种方法,从锅炉、汽轮机、热力系统、厂用电率等方面所实施的节能改造,并分析了对提高机组经济性所贡献的效益。

燃煤供热机器;节能;综合改造

某电厂“以大代小”改造工程的#1机组为330 MW亚临界燃煤供热机组,三大主机均为上海电气电站集团产品。其中:锅炉为四角切圆燃烧亚临界控制循环汽包炉,型号SG-1125/17.5-M737;汽轮机为330 MW级引进型凝抽式汽轮机(产品代号K156),型号为C330/310-16.7/0.981/538/538,设计额定供热能力120 t/h、最大供热能力350 t/h;发电机为水氢氢冷汽轮发电机,型号为QFSN-315-2。

机组自投产以来,经济性一直不甚理想。为了找出影响经济性的主要原因,电厂进行了多次热力性能摸底试验,逐步搞清了症结所在,并针对性地采用多种节能手段进行综合改造。

1 机组运行经济性的影响因素分析

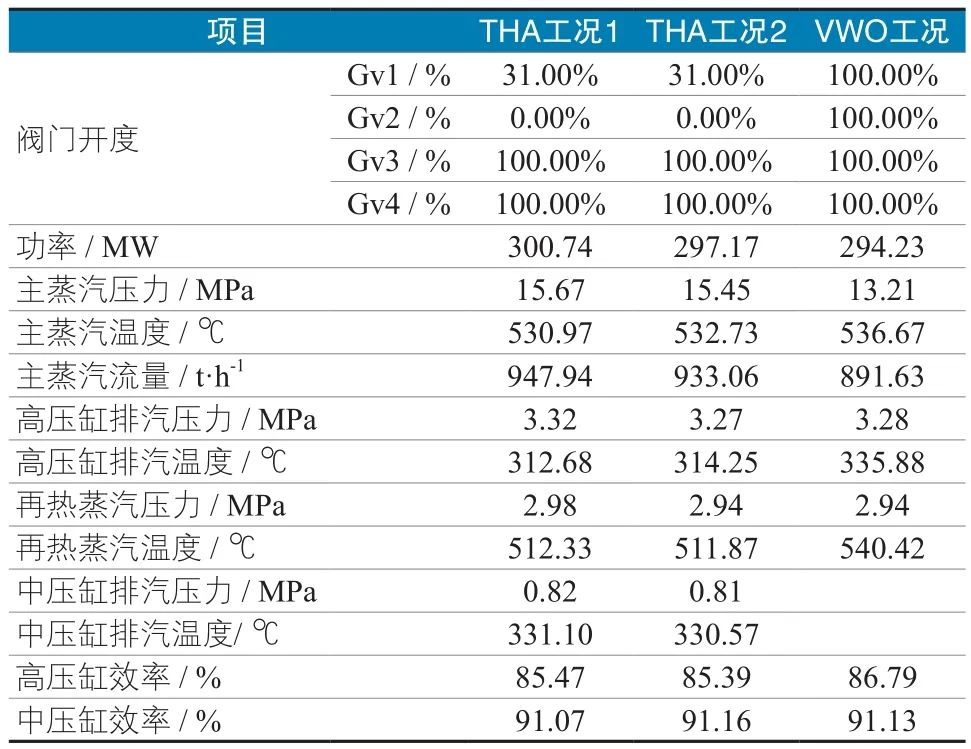

1.1汽轮机高压缸效率偏低

反映在汽轮机高压缸效率试验结果上,见表1。

表1 汽轮机高/中缸效率试验结果

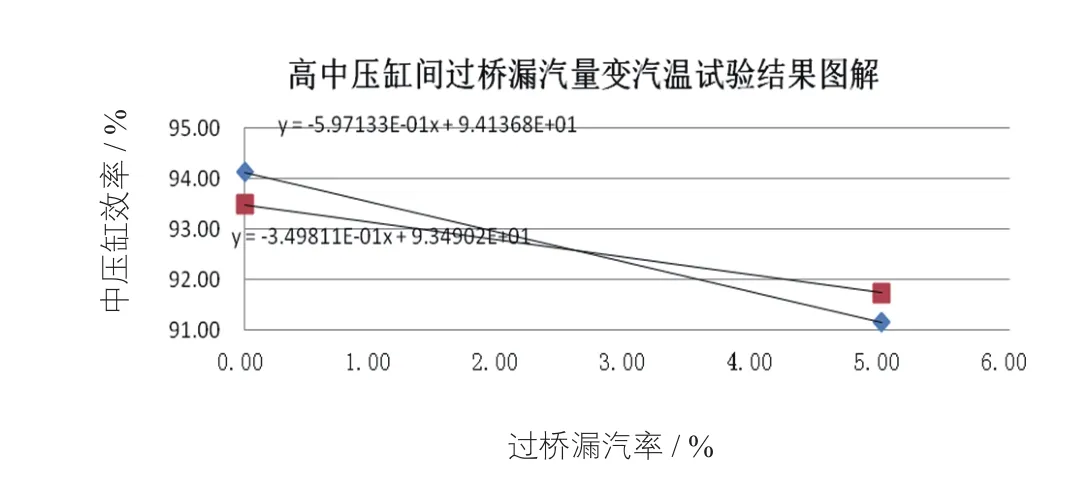

1.2高中压缸间过桥漏汽量大

采用变温度试验方法,试验数据通过计算得到图1中的两条直线方程,两条直线的交点即为实际汽轮机高中压缸间过桥漏汽量及中压缸真实内效率,解联立方程得到漏汽量为2.61%(设计值为0.93%),相当于设计值的2.81倍。

图1 高中压缸间过桥漏汽量

1.3热力系统阀门泄漏严重

从表2数据可以看出,系统严格隔离工况的修正后热耗为7 939.76 kJ/kWh,而系统未隔离工况的修正后热耗为8 017.47 kJ/kWh,可见系统隔离前后机组的热耗相差77.72 kJ/kWh。

表2 隔离工况与不隔离工况试验结果

从表2的数据中还可以看出:功率相差1.9 MW、主蒸汽流量相差20.78 t/h(对应凝汽流量相差10.4 t/h),汽轮机排汽压力却变化了0.21 kPa。按制造厂提供的修正曲线,相同主蒸汽流量下,背压7.18 kPa时的功率约为323.946 MW,实际却只有320.04 MW。这个结果说明两个问题,一是热力系统阀门泄漏量较大,二是汽轮机缸效较差。

实际运行中,运行人员出于机组安全的考虑,将所设置的隔离手动阀均开启。但由于手动阀前的电动/气动阀泄漏,导致机组的性能受到阀门泄漏的影响,煤耗受此影响下降约1%。其中阀门泄漏较为严重的是2号高加事故疏水阀泄漏,高旁和高旁减温水泄漏,低旁泄漏、主蒸汽管疏水气动阀门、热再蒸汽管疏水气动阀门、高压缸疏水气动阀门等。

1.4汽轮机低压缸排汽阻力大

凝汽器内部的支撑结构为正交性网状结构,这种结构虽然简单可靠,但是又大量的结构件处于低压缸排汽流道之中,对气流干扰严重,型阻颇大。

1.5凝汽器端差偏大

由于电厂采用开式循环的冷却方式,且取水口位于河道凹岸,河流中的泥沙与各种漂浮物被大量吸入,造成凝汽器换热管内壁上沉积大量的淤泥及微生物,严重影响传热效果,造成端差偏大。凝汽器的端差与前一年的数值相比有明显的升高,说明对凝汽器脏污程度较高。A侧循环水的温升明显高于B侧,说明B侧凝汽器的污脏程度更严重。

过冷度数值在低负荷供热时增加,也表明了热力系统阀门存在明显泄漏,有大量高温介质流入凝汽器,进一步影响换热效果。

1.6水环式真空泵抽吸不凝性气体的能力较低

水环式真空泵密封液的冷却介质为闭式水,试验在冬季进行,当时闭式水温度大约21~22 ℃。正常情况下,密封液的板式冷却器的端差应当在1~2℃,那么密封液的温度应为22~24 ℃,此时水环式真空泵的吸入口压力大约是3.0 kPa(a),然而低负荷时机组背压最低也有4.65 kPa(a)。机组当时的真空严密性为80 Pa/min,进入凝汽器的不凝性气体的量很小。假如密封液的板式冷却器冷却能力正常,则不存在因真空泵抽吸能力不足导致机组背压升高的可能。所以问题在于板式冷却器冷却能力不足,使得密封液温度偏高,致使真空泵抽吸能力不足而影响机组背压。

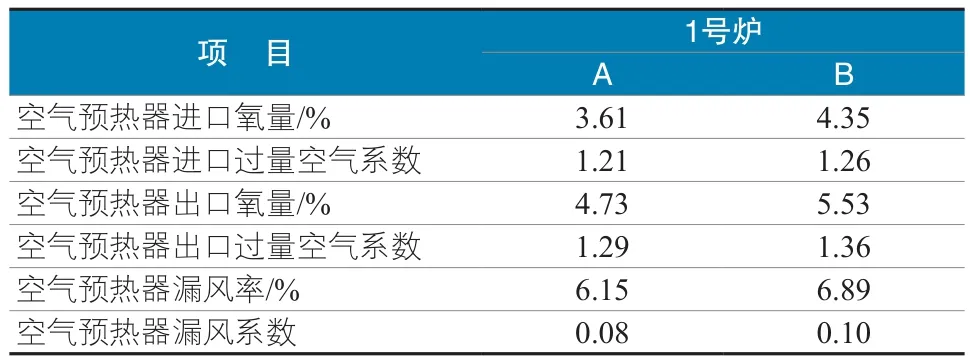

1.7锅炉空气预热器漏风率偏大

上海锅炉厂空气预热器漏风率的设计值为5.5%,从表3可见,空气预热器漏风率明显超过设计值,表明密封间隙过大。

表3 锅炉空气预热器漏风率

1.8锅炉烟气余热未被利用

根据投产以来的运行数据,每年5~10月电除尘器出口的烟温均超过130 ℃,冬季最冷月份时的烟温也不会低于115 ℃。

机组采用湿式石灰石-石膏烟气脱硫工艺,未设置GGH装置,电除尘器出口烟气温度约120~130 ℃,烟气送入吸收塔,进行脱硫处理。这种工艺流程虽省去了GGH,但带来几方面的问题:(1)使未经处理的烟气温度从120~130 ℃降至约80 ℃,这部分烟气余热未被利用而白白损失;(2)为满足脱硫工艺对烟气温度(约80 ℃)的要求,在吸收塔内需通过大量喷水进行冷却,以使烟气温度从吸收塔进口的约120~130 ℃降至脱硫需要的工作温度(约80 ℃);这将使吸收塔内蒸发的水量增加约20%,进而导致脱硫装置的耗水量增大;(3)这些水在吸收塔内蒸发成饱和蒸汽随烟气一起由烟囱排出,增加了从烟囱排出的烟气-蒸汽混合物的体积(增加约3%)及相应的流动阻力,使增压风机的功耗增大。

1.9循环水泵与锅炉引风机电耗偏大

主要原因有以下2点。

(1)循环水泵在基建时就配置了双速电动机,虽然投产后按季节不同、循环水温高低,分别采用高速或低速运行方式,但由于缺少依据,往往仅凭经验对循泵方式进行调度,非常粗狂,不能充分发挥节能潜力。

(2)引风机为静叶可调式轴流风机,其调节范围与效率均不如动叶可调式轴流风机,加之配用2 000 kW电动机,富裕容量过大,故电耗率偏高。

2 改造措施与效果

2.1“汽轮机高压缸效率偏低”与“高中压缸间过桥汽封漏汽量大”的解决方案

从试验数据来看,高中压缸的各压力监视段的压力比尚处于正常范围,故通流部分无严重问题,高压缸效低及过桥汽封漏气量大应该是安装时汽封间隙过大所致。据此,我们采用组合措施来解决:拔除调节级与高压缸的全部死汽封,重新镶嵌,并将调节级汽封间隙调整到0.90 mm、高压缸汽封间隙调整到0.55 mm;将传统的过桥汽封与中压缸隔板汽封改造为布莱登汽封,并将工作间隙做到0.35 mm;将中压缸围带汽封的材料更换为铁素体,并将间隙调整到0.55~0.60 mm;将低压缸前6级的隔板汽封与第六级围带汽封及所有轴封改造为蜂窝汽封。上述措施实施后,取得良好效果。见表4。

表4 改造后高中压缸效率

采用布莱登汽封后,汽轮机高中压缸间过桥漏汽量为1.34%(设计值为0.96%),相当于设计值的1.40倍,降低了近1/2。

2.2解体检修,治理热力系统阀门泄漏严重的问题

解体高旁时发现阀座上镶嵌的硬质合金被严重吹损,重新堆焊后研磨接触线。机组运行后,高旁阀后温度由修前的450 ℃降低到218 ℃,严密性良好。对低旁、2号高加事故疏水调节阀也采用同样的方法进行修理,效果良好。修后,低旁阀后温度降到约70 ℃,2号高加事故疏水调节阀的阀后温度基本与凝汽器温度持平。

此外,电厂利用调停或检修机会,更换了一批品质低劣的高/中温疏水阀,大幅度地减少了高温工质的泄漏。目前,各个疏水集管的温度均低于50 ℃。

2.3对汽轮机低压缸排汽通道进行优化,降低排汽阻力

电厂经过充分调研,决定采用西安协力动力科技有限公司的流场优化方案。

此方案的最大优点是,在不降低凝汽器外壳刚度的前提下,优化支撑结构并采用低流阻的结构支撑件,降低了排汽流道的整体阻力,且基本不受排汽流量变化的影响,同时可减轻凝汽器整体重量。改造后,通过相近参数条件下对比,凝汽器真空提高约0.28~0.32 kPa。

2.4清洗凝汽器,降低端差

电厂采取停机或不停机带负荷清洗凝汽器的方式,及时清除影响传热效果的淤泥,提高凝汽器清洁度,降低端差。一般情况下,每清洗一次,可提高机组真空0.8~1.2 kPa。同时,电厂还在积极寻找提高胶球清洗装置效率的改造方法,力争不采用带负荷清洗凝汽器的方法。因为这种方法既影响机组安全运行,又违背职业健康的要求。

2.5改造密封液冷却器,降低水环式真空泵密封夜温度,提升抽吸不凝性气体的能力

冷却器内部污脏、冷却水量不足、换热面积不足等原因,均可导致板式冷却器冷却能力不足。经检查,排除了冷却器内部污脏、冷却水量不足方面的原因,故可以确定主要原因在于换热面积不足。

解决冷却面积不足的方法有这几种,一是在原板式冷却器上增加换热单元(即扩容),二是再并联一组冷却器,三是即扩容又再并联一组冷却器。在考察现场安装条件后,电厂决定采用第三种方法。改造后,密封液温度降低了0.9~1.0 ℃。

2.6采用柔性接触式密封系统减小锅炉空气预热器漏风率

传统空预器密封技术是采用刚性有间隙密封技术,在动静间保持一个最小间隙,达到漏风最小。由于空气预热器的蘑菇状变形问题,而且这种变形随负荷、环境温度不断在发生变化,使得我们在调整时很难达到一个最佳的动静之间的间隙值。

经过调研,电厂发现柔性接触式密封系统能控制并减少漏风,其密封系统是根据空气预热器转子受热变形而设计的,它包括径向密封、轴向密封、旁路密封以及静密封等。工作原理:将扇形板固定在某一合理位置,柔性接触式密封系统安装在径向转子格仓板上,在未进入扇形板时,柔性接触式密封滑块高出扇形板5~10 mm 。当柔性接触式密封滑块运动到扇形板下面时,合页式弹簧发生形变。密封滑块与扇形板柔性接触,形成严密无间隙的密封系统。当该密封滑块离开扇形板后,合页式弹簧将密封滑块自动弹起,以此循环进行。改造后,漏风率明显降低。

2.7加装低温省煤器,利用锅炉排烟余热加热凝结水

综合机组的系统特点和布置情况,电厂采用的方案是:

低温省煤器分段布置在吸收塔入口和电除尘器进口;对于第一级烟气热量回收装置出口烟气温度高于烟气的酸露点温度,避免其下游设备的腐蚀;第二级烟气热量回收装置布置在脱硫吸收塔入口。

此方案具有比较明显的优势。首先不需要对电除尘器、引风机和增压风机等设备进行特殊的防腐处理;其次尽量多的回收了烟气余热;其次除尘器也由于第一级换热器的设置而使其除尘效率提高;最后进入引风机和增压风机的体积流量降低,降低了厂用电。

2.8降低循环水泵与锅炉引风机电耗偏大的措施

为更加有效合理地调度循环水泵的运行,达到冷端最优化的目的,电厂与某电力科技公司合作开发了一套“冷端优化系统”。该系统综合考虑了循环水温度、负荷、标煤单价、上网电价、凝汽器清洁程度、真空泵抽吸不凝性气体能力等诸多因素,通过建立经合理简化的数学模型,给出不同循环水泵方式下的供电煤耗、经济收益的预测结果,并提出最优的运行方式。运用这套系统,电厂可按最优方式调度循环水泵,节电效果显著。同时,电厂还对引风机进行了变频改造,并配以合理的运行调节方式,取得良好的效果。措施实施前后电耗率的对比见表5。

表5 循泵与引风机电耗率统计

3 结语

通过采取有针对性的多种节能手段进行综合改造,电厂的经济性得到了明显提高,但还有一定的节能潜力尚待挖掘,需要再努力。同时,必须充分调动运行人员的主观能动性,从点滴细微之处入手,进一步提高机组经济性。

330 MW Sub-Critical Coal-Fired Heating Unit Comprehensive Energy Conservation Renovation

Zhang Jianming, Mo Jie

Shanghai Electric Power Joint-Stock Company Wujing Thermal Power Plant

The article introduces many implemented energy conservation renovation methods, from boilers, gas turbine, thermal system to plant electric power using rate. It also analyzes performance-improved unit economic benefits.

Coal-Fired Heating Unit, Energy Conservation, Comprehensive Renovation

10.13770/j.cnki.issn2095-705x.2015.12.011