基于ADAMS的剪叉机构的参数化建模及优化设计

2015-12-07刘洋姜吉光

刘洋,姜吉光

(长春理工大学 机电工程学院,长春 130022)

绘图桌剪叉机构受力变化幅度大、运动不稳定成为影响绘图桌性能的主要因素。在传统机械产品设计过程中,为了优化设计,获得产品某一方面的最佳性能,需要对虚拟样机进行仿真,然后用人工方式反复修改模型各项尺寸,反复进行仿真调试,直到获得机械产品的最佳性能。这种设计方式较为繁琐,会延长产品设计周期。利用ADAMS[1]建立虚拟样机的参数化模型会使这些工作变得简单。将设计参数设置为变量,就能在分析过程中按一定规律自动改变变量值,自动更新整个模型,进行一系列的仿真分析[2]。而且将产品的主要性能参数设置为目标函数后,ADAMS系统会进行自动循环迭代,使目标函数最大化或最小化。很容易获得产品最佳性能时的各项参数,极大提高设计效率。

1 绘图桌剪叉机构虚拟样机

剪叉机构是绘图桌结构中一个重要组成部分。对剪叉机构进行机械设计,首先要建立虚拟样机。由于用ADAMS进行三维建模具有局限性,因此采用SolidWorks进行机械设计[3],用ADAMS进行计参数化建模和优化设计。绘图桌结构如图1所示,桌面倾角变化机构由剪叉机构组成,用于改变桌面倾斜角度。

桌面要求有一定的倾角调节范围,本文选择的调节范围为0~45°。剪叉机构用丝杠螺母机构传动,铰点产生较小位移行程的同时,将驱动力传给剪叉机构。剪叉机构具有折叠伸展性能,在驱动力与较小位移作用下竖直方向伸展[4],从而推动桌面转动产生倾角。

图1 绘图桌结构示意图

2 剪叉机构存在的问题

剪叉机构在折叠伸展过程中,接受推力的铰链处水平方向受力变化幅度较大[5]。选用较大电机会造成整体结构尺寸增大,功率增大,动力资源浪费。因此,直接应用剪叉机构并非最佳方案。

为了解决这一问题,需要改变以往设计思路,对剪叉机构进行创新设计。本文提出用弹簧平衡掉一部分载荷,减少铰链处水平方向受力的办法。具体的做法是在剪叉机构中两铰链之间加上弹簧,为两处铰链提供向里的拉力。当桌面倾斜角度较小时,驱动机构费力,这时弹簧提供拉力有助于剪叉机构伸展。为了最大限度的降低铰链处水平方向受力,还需对剪叉机构进行优化设计。基于以上分析,利用ADAMS进行参数化建模及优化设计。

3 ADAMS参数化模型及优化设计的一般方法

参数化模型不需要用户深入分析模型中各个对象之间的关联,就可以方便的修改模型,使模型优化过程更为简单。ADAMS参数化模型及优化设计的一般过程是先建立参数化模型,再建立目标函数,然后进行参数化分析,最后得到设计变量的最优解,获得最佳方案。

ADAMS/View参数化建模方法有四种:(1)点坐标参数化。当机构的形态用点坐标来确定时,通过点坐标值的修改,可以实现与参数化点相关联的各个对象的自动更新。(2)设置设计变量。通过修改设计变量的值,实现模型中与变量相关联的对象的自动修改。如将弹簧的刚度设置为设计变量,则与此变量相关联的对象会自动更新。(3)运动方程式参数化。为了实现模型特定的运动,通过建立参数化的运动方程式,可以设置模型的运动特性和指定模型的运动轨迹。(4)运用参数表达式。当模型各个对象之间形成复杂的关系,不易描述时,使用参数表达式能起到很好的描述效果。

ADAMS/View参数化分析的类型有三种:(1)设计研究。研究各个变量对样机性能影响的程度大小,得到一些关键变量。(2)实验设计。通过较少实验次数,确定变量变化的合理范围。(3)优化设计。设置样机性能的主要指标为目标函数,进行一系列自动仿真实验,通过使目标函数最大化或最小化来实现样机性能的最优。最终确定设计变量的最优设计值。

4 创建ADAMS参数化模型

利用ADAMS进行参数化设计时不能直接导入其他软件的三维模型,必须在ADAMS环境下建模。由于倾角调整机构左右对称,为了降低建模难度,同时又不会造成重大误差,将机构进行简化。简化结果:两对剪叉机构合并为一个;丝杠螺母传动推力集中作用在这个剪叉机构的铰链上[6];滚轮简化为方形滑块在桌面导轨槽内滑动;桌面重力及桌面承载力通过方形滑块全部作用在此剪叉机构上。

由于剪叉机构连杆长度会对铰链处水平方向受力产生较大影响,为了研究连杆长度对铰链处水平方向受力影响,采用点坐标参数化建模方法。设置设计变量DV_1,通过改变设计点坐标,实现连杆长度的改变。

具体建模步骤如下:

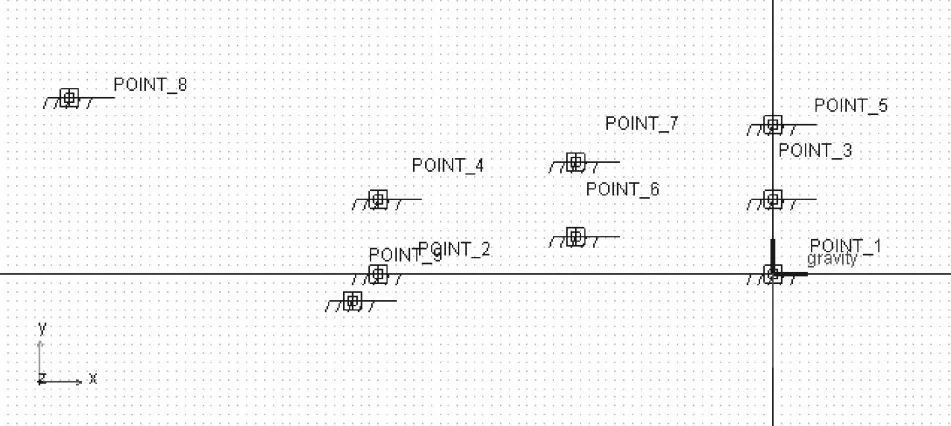

(1)建立设计点

启动ADAMS,设置工作栅格大小X:500.0,Y:500.0;间隔:X:5.0,Y:5.0,长度单位:mm。创建设计点[7],如图2所示。

图2 设计点分布图

为了使连杆长度按要求变化,各设计点的的坐标值及设计变量如表1所示。

表1 设计点的坐标值及设计变量

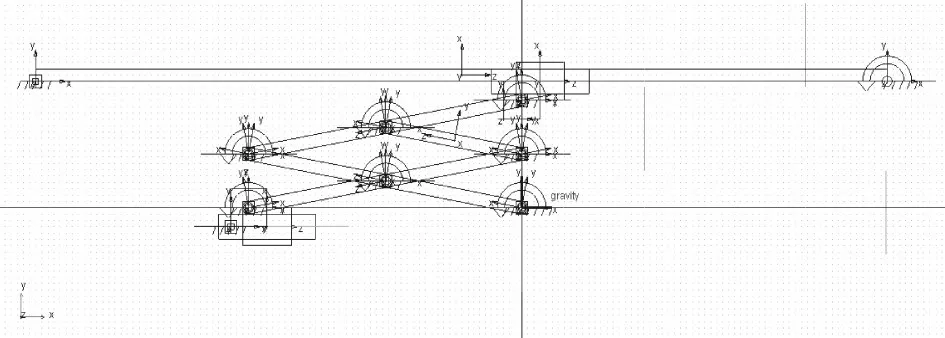

(2)添加连杆、桌面、滑块

借助各个设计点添加连杆、桌面、滑块,添加后整体效果如图3所示。为了比较添加弹簧前后铰链处水平方向受力变化情况,弹簧后添加。

图3 剪叉机构效果图

(3)添加运动副及驱动表达式

根据零件之间的运动关系,添加运动副,如铰链处两零件之间为旋转运动,添加旋转运动副。为了模拟剪叉机构的伸展折叠运动,添加丝杠螺母传动的直线位移表达式:5.0*time。至此,剪叉机构模型创建完成,如图4所示。

图4 剪叉机构模型

5 仿真实验

5.1 未加弹簧实验

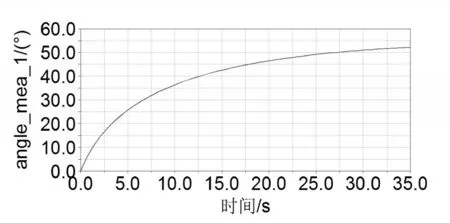

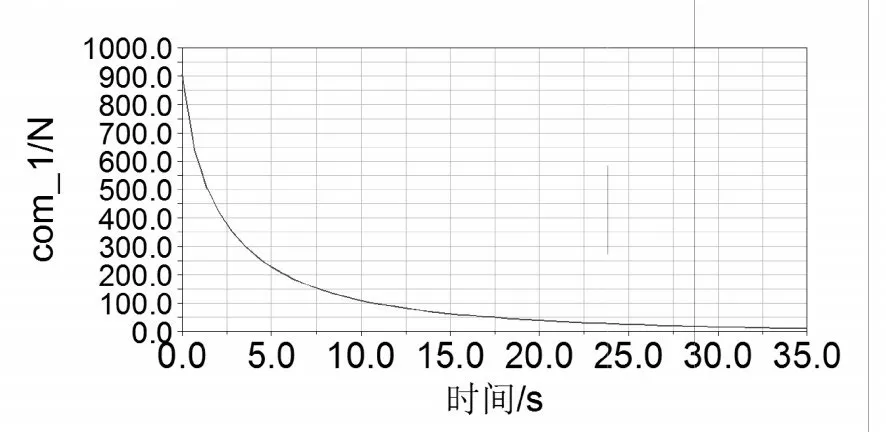

将设计变量DV_1的值改为-235。测量滑块与桌面接触点、桌面旋转轴位置所在点、POINT8之间的夹角(即桌面倾斜角度),记为angle_mea_1。测量滑块与铰链旋转副X方向受力大小绝对值(即剪叉机构铰链处水平方向受力大小),记为com_1,com_1是进行设计研究的重要依据。仿真得到一段时间内angle_mea_1的变化曲线如图5所示。同时得到一段时间内com_1的变化曲线如图6所示。

图5 桌面倾角随时间变化曲线图

图6 铰链处水平方向受力大小随时间变化曲线图

由图5可知,angle_mea_1在35s时达到52.20∘。由图6可知,com_1的最大值为905.658N,最小值为10.910N。桌面倾角变大过程中铰链处水平方向受力变化幅度较大。

5.2 添加弹簧实验

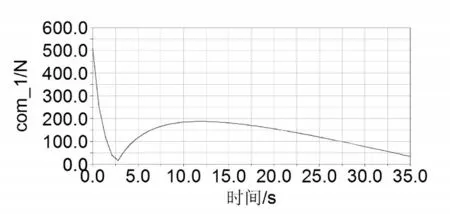

在剪叉机构POINT3和POINT4处铰链之间加上弹簧,考虑到实际模型左右对称,因此,需要有两根弹簧。在倾角模型POINT3和POINT4处铰链之间添加两根相同的弹簧,选用弹簧弹性系数K=1200N/m,阻尼系数C=0.5,添加弹簧后模型如图7所示。为了研究每根弹簧弹性拉力对铰链处水平方向受力大小的影响,设置弹簧拉力为设计变量DV_2。将设计变量DV_2的值改为-200N。测量angle_mea_1,com_1的变化规律。如图8和图9所示。

图7 添加弹簧后剪叉机构模型

图8 桌面倾角随时间变化曲线图

图9 铰链处水平方向受力大小随时间变化曲线图

由图8所示,angle_mea_1在35s时达到52.20∘。由图9所示,com_1的最大值为510.658N,最小值为0。由实验结果可知,加入弹簧后,桌面倾角大小不发生改变,铰链处水平方向受力大小的最大值由905.658N减小到510.658N,可以有效改善剪叉机构受力情况。

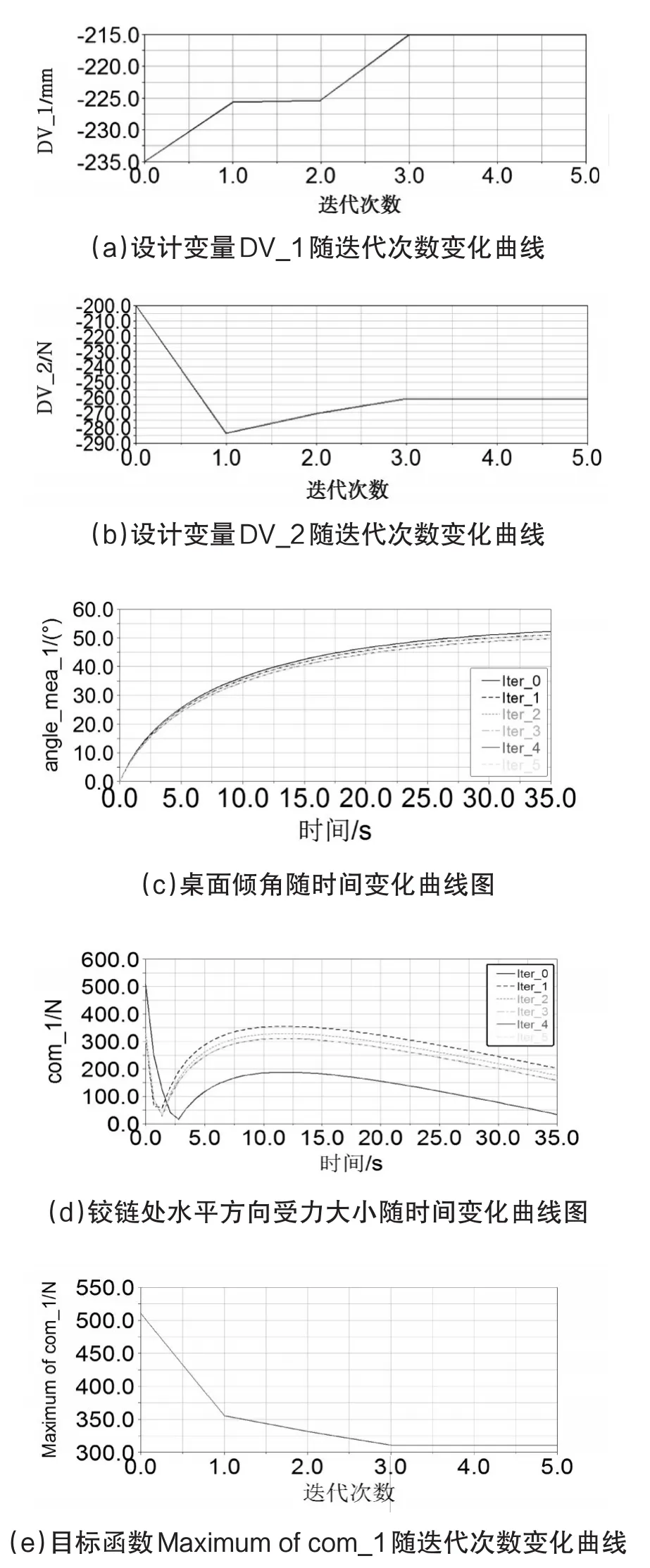

6 优化设计

为了进一步对剪叉机构进行优化设计,使铰链处水平方向受力变化幅度最小,需要考虑影响铰链处水平方向受力大小的关键因素。由先前对机构的分析,对剪叉机构连杆长度,弹簧拉力进行综合优化[6],设计变量的值及变化范围如表2所示。

表2 设计变量的值及变化范围

对剪叉机构进行优化设计。目标函数:Maximum of com_1(com_1的最大值);优化目标:Maximum of com_1最小化;设计变量:DV_1,DV_2。优化结果如图10所示。

图10 优化结果

由图10(c)可知,桌面倾角最终值(最后一次迭代的结果)为 49.73∘,满足设计要求。由图10(e)可知,经优化后,目标函数Maximum of com_1的值由初始值(第0次迭代的结果):510.658N下降到最终值:310.876N。铰链处水平方向受力大小下降明显,设优化设计取得了很好的效果。由于设计变量DV_1的取值范围为(-250~-200),DV_2的取值范围为(-100~-300),由图10(a)、(b)可得最优解为:DV_1=-215.00mm,DV_2=-261.07N。

7 实物样机实验

为了验证设计方案的可行性,对虚拟样机进行实物样机制造。为了减轻桌子重量,主要材料选用质量轻、强度高的铝合金板,实物样机如图11所示。由样机测试可知,提供较小推力,便可实现剪叉机构的伸展与折叠,铰链处水平方向受力变化幅度小,运动稳定,整体结构紧凑。在实验过程中,桌面左右两侧出现了微小的倾斜现象,这是加工制造误差引起的两侧剪叉机构伸展高度不一致造成的。但这并不影响整体设计的正确性。

图11 实物样机

8 总结

对绘图桌剪叉机构进行了机械设计,对机构存在的铰链处水平方向受力变化幅度大等问题进行了分析。得出在倾角调整机构中,直接应用剪叉机构会使铰链受力变化幅度大,浪费动力资源。为此,提出了在剪叉机构中添加弹簧,使弹簧拉力平衡一部分载荷的创新设计。总结了利用ADAMS建立参数化模型及优化设计的一般方法。基于此方法建立ADAMS参数化模型,对铰链处水平方向受力进行了仿真。为了进一步改善剪叉机构性能,对模型进行优化设计,得到了设计变量的最优解。最后,根据最优解制造绘图桌物理样机并进行试验,剪叉机构参数化模型优化设计取得了很好的效果。

[1]王成,王效岳.虚拟样机技术及ADAMS[J].机械工程与自动化,2004(6):66-68.

[2]查蔓莉,王保明.基于ADAMS的液压支架参数化建模及优化设计[J].煤矿机械,2007,28(9):85-87.

[3]卫江红.基于SolidWorks的连杆机构的运动分析与仿真[J].2008,146(2):77-79.

[4]冯庆涛,潘存云,高富东.一种新型旋转伸缩机构的设计与分析[J].机械设计与研究,2010,26(4):54-57.

[5]郭克希,殷彬,潘存云,等.剪叉式机构机动平台的设计与分析[J].机械设计与研究,2012,28(6):49-51.

[6]杜干.升降平台升降机构研究现状分析[J].机械工程与自动化,2013(2):205-207.

[7]李增刚.Adams入门详解与实例[M].北京:国防工业出版社,2006:155-157.