分体式空调贯流风机系统蜗舌结构优化及降噪分析

2015-12-06张金山

张金山

(珠海格力电器股份有限公司 广东珠海 519070)

分体式空调贯流风机系统蜗舌结构优化及降噪分析

张金山

(珠海格力电器股份有限公司 广东珠海 519070)

本文针对影响贯流风机系统噪声的重要因素之一的蜗舌结构进行研究,利用CFD软件Fluent对贯流风机内部流场进行模拟分析并与试验相结合,通过优化目前蜗舌结构,达到降低噪声的目的。

空调;贯流风机;蜗舌;噪声;试验;CFD

1 引言

贯流风机因其结构简单、体积小、产生的气流高速、平直等特点,目前已经被广泛应用在分体式家用空调器中。贯流风机由多叶叶轮、蜗壳、蜗舌构成。其中蜗舌的结构形式以及蜗舌与叶轮的间隙对贯流风机的性能以及噪声具有直接影响。目前,业内主要通过试验——调整结构——再试验的方法进行评估,除了增加产品的研发费用外,还使项目开发周期延长。本文利用CFD软件Fluent14.5对贯流风机内部流场进行数值模拟,直观地了解流场内部情况,并以此优化蜗舌的结构,再结合试验验证,在保证贯流风机系统性能不受影响的同时,达到降低贯流风机系统噪声的目的。

2 目前贯流风机系统

分体式空调器室内机贯流风机系统结构包括旋转的叶轮、蜗壳以及蜗舌。图1给出了风机系统结构简图以及优化前蜗舌结构,即目前使用的蜗舌结构图。

(1)当叶轮在自由空间旋转时,由于叶片打击周围的气体介质,叶片邻近的某固定位置上空气受到叶片及其压力场的周期性激励而发声,其实质为旋转噪声。频率为:

f=nZ/60×i(Hz) ①

式中:n——叶轮转速(r/min);Z——叶片数;i——谐波序号;i=1,2,3,…,i=1为基频。

(2)叶片尾流的作用产生另一种旋转噪声。当叶轮旋转时,叶片出口区内气流具有很大的不均匀性。这种不均匀性气流周期性地作用于周围介质,产生压力脉动而形成噪声。当动叶排与蜗舌间的间距过小时,前排叶片尾流扫过后排叶片或动叶尾流扫过蜗舌皆会产生脉动力,从而产生旋转噪声。通过试验测得目前贯流风机系统噪声值与风量值,并给出优化前蜗舌结构相关参数如表1所示。

3 贯流风机内部流场二维非定常数值模拟

3.1 流场建立、网格划分、边界条件定义

根据贯流风机的结构特性,风机内部流场属于湍流流动,本文采用CFD软件Fluent14.5里二维非定常计算选项,为使模拟的结果更接近真实风场,由于试验样机是安装换热器的,因此数值模拟同样考虑换热器的影响。当然也可以采用三维计算,但三维计算网格划分数量庞大,尤其是叶轮与换热器部分的结构特征繁多,网格划分数量也会因此增加,所需要的计算资源也就更大,对于普通的台式电脑无法承认如此大的计算量,当然也就不利于产品开发人员进行平时的研究。如果将网格数量划分的较稀疏,对模拟结果又将会造成很大影响,往往会影响判断。综上所述,笔者认为采用二维计算较为合适。

如图2所示,使用前处理软件Gambit2.4.6对计算域进行网格划分,计算域全部采用四边形网格。由于重点关注贯流风机内部流场情况,因此将贯流风机内部网格划分较密集一些。而对于远处的影响不大的计算域网格划分的相对稀疏些,这样可以提高计算的速度。叶轮区域设定为旋转区域,动静区域之间采用滑移网格。换热器部分设定为多孔介质模型,边界条件定义为压力入口与压力出口。

3.2 数值计算

将前处理文件导入到Fluent14.5中,选择压力基求解器,求解非定常流动。K-e两模型,标准壁面函数,压力-速度耦合采用PISO,二阶迎风格式。时间步长设定为0.0001s,监测出口流量不再发生变化时,认为达到准稳定状态。计算结果得出贯流风机系统速度分布云图,并且通过放大可以观察到蜗舌附近的流速情况,如图3所示。

3.3 数值模拟结果分析

从速度分布云图(见图3)上可以看出,当流场达到准稳定状态时,偏心窝位于蜗舌附近,换热器进风速度不均匀,主要集中在第二折换热器上。后蜗壳有部分低速区域,蜗舌与叶轮间隙为2.8mm,该位置流速较高,约12.1m/s,因此当叶轮尾流扫过蜗舌的时候脉动力比较大。此外,由于偏心蜗的存在,使得部分气流又倒回到叶轮内部,在蜗舌前端圆角气流分离位置出现一个明显的低速区域,这一区域对出风气流造成影响,分析认为以上因素是造成风机噪声偏高的问题所在。

4 蜗舌结构的优化

通过改善蜗舌的结构形式,采用锯齿形蜗舌,使叶片尾流在同一时间时扫过不同的蜗舌型线来分散噪声频谱,从而降低噪声辐射。增加蜗舌与叶轮的间隙,间隙调整为5.5mm,增大蜗舌间隙可以减小气流回流时的阻力,达到降低噪声的目的。减小蜗舌前端圆角,圆角调整为R4.0mm,在此气流沿出风口流出与回流的分离位置,较小的圆角可以减少气流冲击面积,优化后蜗舌结构如图4所示。使用优化后的蜗舌再次对贯流风机内部流场进行数值模拟,可以看出有很明显的改善,如图5。

表1 优化前蜗舌结构相关参数

表2 优化后贯流风机系统噪声测试结果

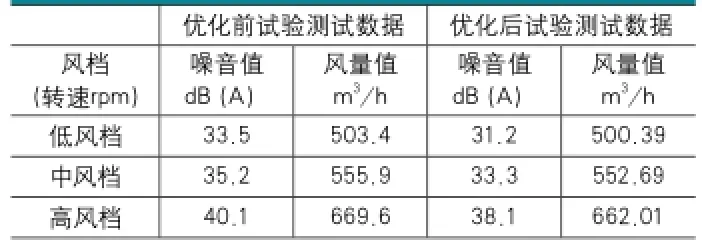

表3 优化前后试验对比数据

蜗舌附近位置的流速降低为9.73m/s,并且前端圆角的低速区域已消失。使用优化后蜗舌结构经试验测试贯流风机各风档噪声均降低约2dB(A),风量损失在2%以内,不会影响风机性能。优化后贯流风机系统噪声测试结果及前后对比数据见表2、表3所示。

5 结语

在空调市场竞争环境日益激烈的今天,更快的研发速度与更低的研发成本投入无疑成为各空调企业尤为关注的事情。借助于计算流体力学仿真分析技术,在处理贯流风机噪声问题上,通过对贯流风机内部流场进行数值模拟,直观地了解内部流场情况,提供一种解决问题的方向与思路。避免反复进行试验带来的研发费用增加以及研发进度缓慢的情况,确保产品更早地投入市场,从而使企业在行业内更具有竞争力。

Minisplit AC cross fan blade structure optimizing and noise reduction analysis

ZHANG Jinshan

(Gree Electric Appliances, Inc. of Zhuhai Zhuhai 519070)

This article is study on minisplit AC cross fan blade structure which is the major factor of cross fan blade structure noise. Use the Fluent of CDF software to model analyze and test in combination for the cross fan motor internal flow field, through optimizing the current fan blade structure to reduce noise.

Air-condition; Cross-Flow; Volute tongue; Noise; Test; CFD

图1 风机系统结构简图(左)及优化前蜗舌结构图(右)

图2 网格划分计算模型图

图3 速度分布云图(左)与蜗舌附近速度云图(右)

图4 优化后蜗舌结构

图5 优化后蜗舌速度云图