碎煤熔渣气化炉制造质量控制

2015-12-06张文娟

张文娟

(云南大为化工装备制造有限公司,云南曲靖 655338)

碎煤熔渣气化炉制造质量控制

张文娟

(云南大为化工装备制造有限公司,云南曲靖 655338)

根据碎煤熔渣加压气化炉制造过程中的质量检验控制措施,综合论述了该设备的检验的要点。

气化炉;碎煤;熔渣;压力容器;制造;质量控制

近年来,碎煤熔渣气化技术因其煤种适应性广,碳转化率高,单炉生产能力大,维护工作量小和废水处理简单等诸多优点而得到广泛应用。但该技术的核心关键设备——气化炉,因尺寸大、结构复杂、精度要求高而制作难度大。如何保证气化炉的质量,对制造环节的质量控制和制成品的质量检验都需要解决一些难题。为此,本文根据我公司开发研制的φ4400碎煤熔渣加压气化炉的制造经验,对气化炉制造质量的影响因素、制造过程中的质量控制和检验检测方法等进行论述,为同类产品的制造提供参考。

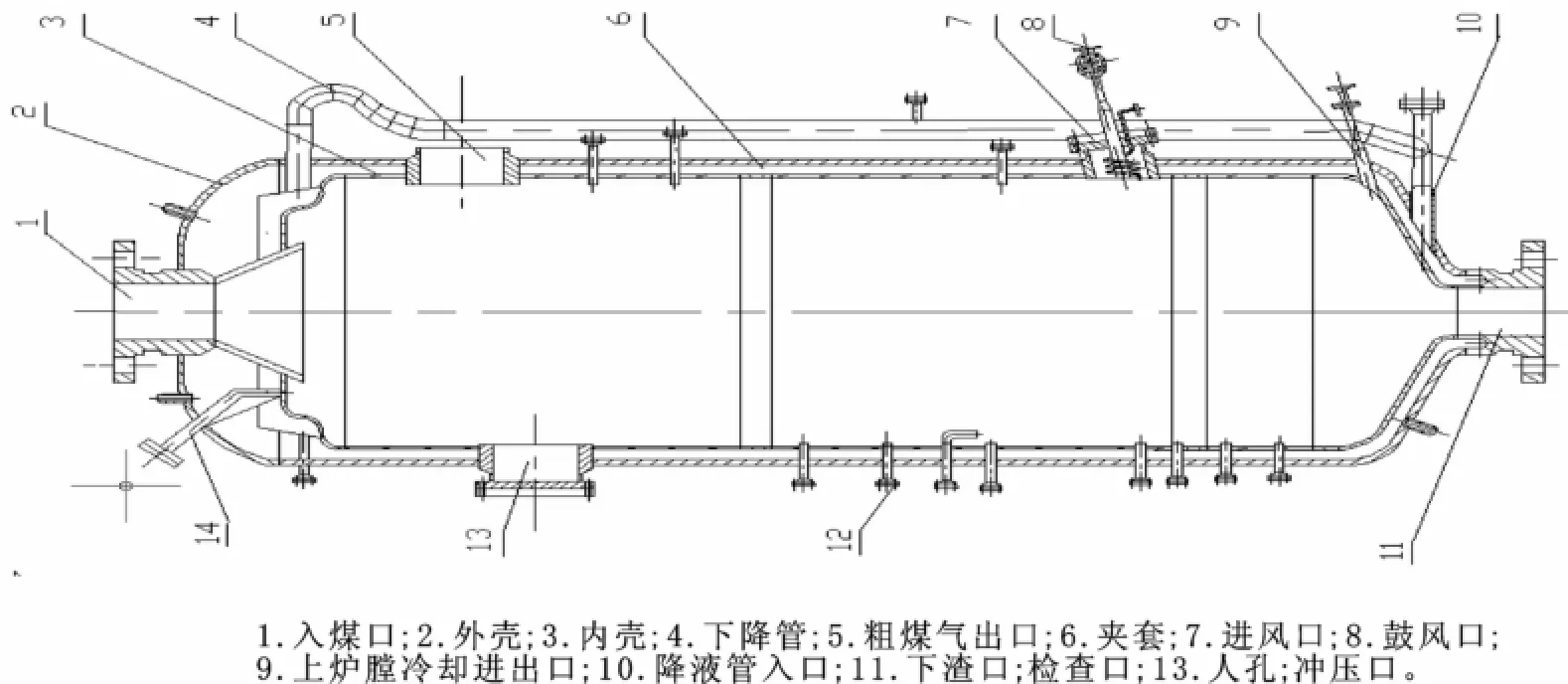

1 气化炉的结构及主要技术参数

1.1 气化炉的结构

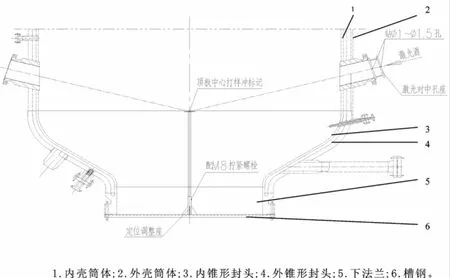

碎煤熔渣加压气化炉的结构见图1所示。

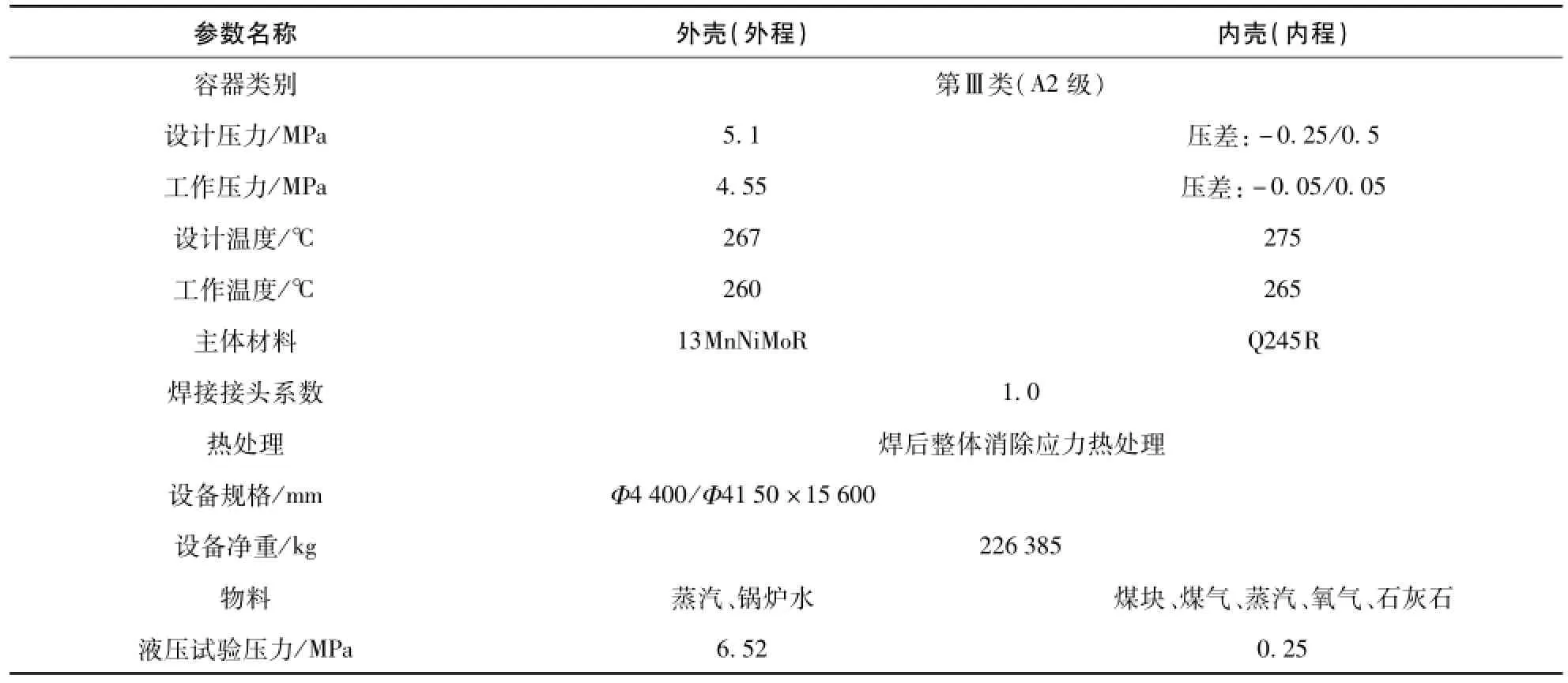

1.2 主要技术参数

碎煤熔渣加压气化炉的主要技术参数见表1所示。

2 气化炉主要材料的要求

2.1 受压元件和焊接材料

对受压元件和焊接材料的质量证明书、实物

图1 碎煤熔渣气化炉示意图Fig.1 Schematic diagram of a coal gasification furnace slag

表1 气化炉主要技术参数表Tab le 1 Gasifier main technical parameters

和材料复验报告进行检查确认,包括:

1)检查母材表面质量,不得有腐蚀、裂纹、气泡、结疤、折叠、夹杂、分层等情况;

2)检查材料的型号、牌号,材料的化学成分、机械性能、耐蚀性,材料的供货状态,超声检测级别等是否符合要求。

2.2 外壳钢板

外壳材料13MnNiMoR的化学成份、机械性能及冲击值应符合GB713-2008《锅炉和压力容器用钢板》中的相关要求,供货状态应为正火+回火。逐张超声检测复验(可记录的),应符合JB/T4730.3-2005中规定的Ⅱ级,检测技术等级不低于B级。化学成份满足w(C)≤0.25%、w(S)≤0.035%、w(P)≤0.035%。材料的机械性能还应进行设计温度下的拉伸试验,其值符合GB713-2008表3中的要求;V形缺口试验温度为0℃,验收标准为3个试样的冲击功平均值≥54 J。

3 内、外壳筒体制造质量的检验

筒体的制造质量,除了要保证焊缝的焊接质量外,筒体组对的错边量,筒体的棱角度、圆度和直线度也是其重要的质量指标。

3.1 筒体几何尺寸的控制与检测

筒体下料时,长度方向应加放焊接收缩余量,各筒节高度之和尽可能接近筒体长度允许的正偏差,尺寸的测量应使用计量合格的同一量具;应采用数控切割机下料、机械加工坡口,保证尺寸的精确。下料后,除检测钢板的长度和宽度尺寸外,特别要严格控制钢板对角线公差≤3 mm。辊卷成形后,先焊接纵焊缝,再在卷板机上进行辊卷校圆。校圆后,测量筒体外周长尺寸,确保内、外壳筒体的内径尺寸符合图样的规定。

3.2 筒体圆度的控制

单个筒节校圆后,用测距仪测量每个筒节同一断面上的最大内径与最小内径,其差值应控制在10mm范围内。检查合格的筒节应立置,两端用撑圆工装支撑,以防止变形。与下部内封头相焊端的内壳筒节成型校圆后进行二次划线:将该筒节置于平台上,使筒壁与平台表面垂直;在该筒节内壁离端口50 mm处划线,保证两端50 mm处基准线与平台平面的平行度允差小于0.5mm;同时,将与封头相焊端的筒节内50 mm线划出,作为内径划线组焊用基准,并做清晰标记。这些工序主要是控制筒体的直径偏差、同一断面上的最大内径与最小内径之差以及筒节端面与轴线的垂直度偏差,然后将单个筒节组对焊接成筒体。筒体的装配过程中主要控制环焊缝的错边量、相邻筒节的直线度,从而保证设备合拢后筒体的直线度。

3.3 筒体错边量的检验

焊缝错边量为焊缝两侧焊趾处母材相互错开的高度。该焊缝错边量与容器制造过程中筒

体组对时的对口错边量是两个概念,其值也不尽相同。由于焊缝两侧母材的表面不可避免地存在着曲率的变化、表面的不平整,甚至存在飞溅、局部变形等缺陷,要准确测得焊缝错边量的大小并非易事。为此,在焊缝错边量的检测中应注意几点:a)检测前应首先检查设备上所有焊缝(目测),分别找出纵焊缝和环焊缝上错边量最大值所处的部位,必要时可标上记号;b)测量错边量前应清除焊缝两侧的飞溅等可能影响测量结果的缺陷;c)对不等厚板材相焊的焊缝,其错边量的测量应扣除两板厚度差的影响。若厚板侧已被削成一定的斜度,则厚板侧的厚度应为厚板侧母材在焊趾处的实际厚度:可通过测厚或根据两板厚度差、削薄斜度和焊缝宽度确定。需要注意的是,在测量时,如果在厚板侧母材高于薄板侧母材的一侧测量时,则错边量应减去两板厚度差;而在薄板母材高于厚板侧母材的一侧测量时,则测量值即为错边量,无需再减去两板厚度差。

3.4 筒体棱角度的检验

“棱角度”在GB150标准中称为“因焊接在环向(或轴向)形成的棱角”,但所给出的只是不同时存在错边量的一种特殊情形。当焊缝在某处同时存在错边量和棱角度时,为确定棱角度的大小,在测量棱角度时,应取焊缝两侧实测值的平均值作为该处的棱角度,这样也可使得在筒体内、外侧测得的棱角度值相一致。此外,在棱角度的测量中,由于采用了具有一定长度或弦长的样板进行,而焊缝两侧则因各种原因,常常与其标准样板曲面在一较宽的范围内存在偏差。这样,棱角度的测量值就与样板的长度(或弦长)有着直接的关系。在测量环向、轴向形成的焊缝棱角度时,所用样板的弦长应为筒体内直径Di/6,且不小于300 mm的内样板(或外样板),其棱角E值不得大于壁厚δs/10+2,且不大于5 mm[1]。

4 焊接质量控制与检验

4.1 对接接头焊接质量控制

针对壳体材料(13MnNiMoR)焊后易产生裂纹、热影响区受热容易晶粒增大降低韧性的特点,在制造过程中,应每天多次现场巡查焊接工艺的执行情况。重点检查焊前预热温度及焊后消氢情况:焊前预热温度不能低于150℃,层间温度不能低于150℃,但也不能高于250℃;焊后立即进行消氢热处理。在壳体上焊接的附件(包括制造期间供临时用的附件),焊接时都应预热。

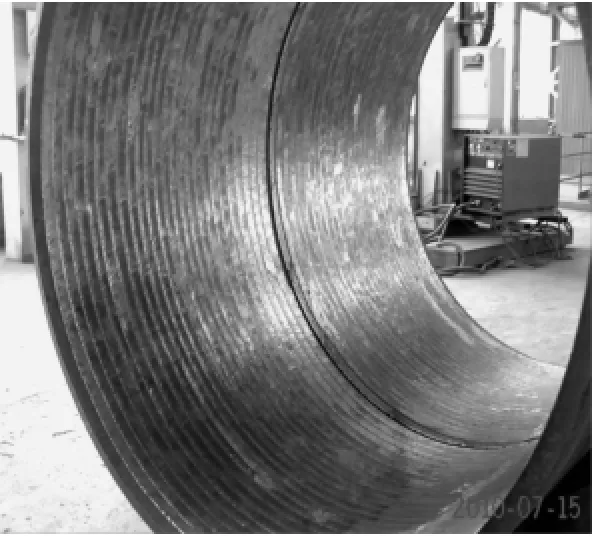

4.2 堆焊质量检验

气化炉在运行时,内筒体下部,即排渣口至内筒体高度为2 881 mm范围内,充满了高温熔渣。为了降低熔渣对内筒体的磨损以及对内壳筒体和内锥形封头的腐蚀,要求在内壁堆焊3mm厚904 L不锈钢层(见图2、图3),且堆焊厚度要均匀,最厚与最薄之差不大于1mm。为此,应加强堆焊质量的检验:

a)基层材料内表面进行喷沙及打磨(用磨光机),清除表面的油迹和锈蚀。内表面应呈现金属光泽,并对内表面待堆焊面进行100%磁粉检测,符合JB/T4730.4-2005中规定的Ⅰ级标准。

b)为保证优良的耐蚀性能和防止产生热裂纹,重点检查堆焊焊接电流和焊接速度。必须采用小规范、小电流、快速焊接,压道搭接要大于等于50%。

架空地线,简称地线、避雷线,是避免架空输电线路遭受雷击的线路装置。一般情况下,地线与输电线路架设在同一段杆塔之间,输电线路当中的电流产生的磁场在架空地线上感应出电压,它的大小同输电线路当中的电流和三相导线相互之间所形成的互感成正比关系,相当于在输电线路上沿纵向串接了一个磁感应电势Em。

c)堆焊层厚度应均匀,最厚与最薄之差不大于1mm;堆焊层厚度不小于3 mm,堆焊层表面无飞溅、气孔、夹渣等缺陷。

e)堆焊层表面按JB/T4730.5-2005进行100%PT检测,Ⅰ级合格。

f)堆焊层表面进行酸洗。所形成的钝化膜采用1 g赤血盐+3 mL 65% ~85%HNO3+100 mL水溶液,用滤纸浸渍后,贴附于待测表面,或直接将溶液涂刷于待测表面,检验结果为表面无蓝点即合格。

图2 内锥形封头堆焊示意图Fig.2 Schematic diagram of inner tapered headswelding

图3 内壳筒体内壁堆焊示意图Fig.3 Schematic diagram of inner shell cylinder wallwelding

5 炉体下部鼓风口与设备中心线夹角的检测

气化炉炉体下部共设有6个鼓风口,见图4。6个鼓风口沿炉体均布设置,且6个鼓风口的中心线与设备中心线的夹角为16°±5°。设计要求:组焊后6个鼓风口的中心线与设备中心线交在一点。设计要求较为苛刻,因为接管焊接存在焊接变形,再加上制造误差。要保证设计要求,就必须设计工装,并采用一个有效的检测方法。经研究探讨,采用定位调整座和激光对中孔座的组对工装进行6个鼓风口的组对焊接,其方案如下:

以设备下法兰密封面为定位基准面,采用10#槽钢并在槽钢钻孔后与下法兰用螺栓连接,这保证了定位基准的准确度。然后在槽钢上焊接钢管,并采用筋板加固钢管,防止钢管使用过程中产生变形。在钢管上方焊接一块φ200的顶板,在顶板上表面确定其圆心,以该圆心划φ5mm的圆作为检测圆。当6个鼓风口与炉体组装后,进行下列检测:a)用样板检验6个鼓风口与设备横截夹角为16°±5°,且6个鼓风口中心线应交于筒体中心线的同一点;检查接管与炉体外表面的外伸长度,接管左、右方的水平度。b)采用侧距仪的激光源通过激光对中孔座向设备内的顶板中心圆进行检测,确保激光投射在φ5mm的圆内。c)法兰螺栓孔与设备主轴线跨中布置。d)6个鼓风口与炉体焊缝电焊牢固进行焊接。e)焊后用同样的方法对6个鼓风口进行检测,满足图样和标准要求。

液压试验是检验压力容器制造质量的重要手段,其目的在于发现压力容器潜在缺陷和检验压力容器的强度。

a)介质温度不得低于15℃;

b)压力表精度不得低于1.6级,压力表盘的刻度值应当为设计压力的1.5至3倍,表盘直径不得小于100 mm,并经校验合格,2个压力表量程应相同;

c)压力试验前,紧固所有连接螺栓;

图4 6个鼓风口组对示意图Fig.4 Schematic diagram of 6 tuyere group

d)液压试验场地必须有安全可靠的安全防护措施,经安全环保设备管理人员到场检查、监督,划出液压试验区域并设置警戒线,悬挂明显标识,严禁无关人员进入。

5.2 试验程序

首先对气化炉内筒进行水压试验,试验压力为0.25 MPa(内筒承受外压)。试验过程中,应保持容器观察表面干燥,保持足够长的时间对所有焊缝和连接部位进行检查。检查期间压力应保持不变。

外壳和内筒连通后以6.52 MPa的表压进行水压试验。外壳和内筒应各装有2块压力表;缓慢加压且保证两腔同步;加压或卸压、排液时都应始终保持:内筒压力-外壳压力≤0.25 MPa;试验压力升压过程应缓慢逐级升至设计压力(5.1 MPa),每级保压3~5 min;确认无泄漏后,继续升压至规定的试验压力(6.52 MPa),保压30min后将压力降至设计压力(5.1 MPa);设计压力保压进行检查,保压时间足够长,查期间压力应保持不变。

5.3 液压试验合格标准

a)无泄漏;

b)无可见的变形;

c)试验过程中无异常的响声。

6 结语

碎煤熔渣加压气化炉的质量控制,其重点是控制内、外壳体的同一断面上的最大内径与最小内径之差、棱角度、筒体组对的对口错边量、接焊质量、6个鼓风口与设备横截夹角及容器的耐压试验。除常规的压力容器检验检测方法外,采用定位调整座和激光对中孔座的组对工装,进行6个鼓风口的组对焊接和检测是确保6个鼓风口的中心线与设备中心线的夹角为16°±5°,且与设备中心线交在一点的有效方法。

[1] GB150.1~150.4-2011,压力容器[S].

[2] TSG R0004-2009,固定式压力容器安全技术监察规程[S].

Quality Control of Coal Gasifier Slag Manufacturing

ZHANG Wen-juan

(Yunnan Dawei Chemical Equipment Manufacturing Co.,Qujing 655338,China)

According to quality inspection process in themanufacturing processofa coal gasifier slag,themain points of themanufacturing inspection and testof the apparatuswere comprehensively discussed.

gasifier;coal;slag;pressure vessel;manufacturing;quality control

TQ050

A

1004-275X(2015)03-0062-05

12.3969/j.issn.1004-275X.2015.03.018

收稿:2015-02-26

张文娟(1972-),女,工程师,主要从事压力容器检验工作。