本钢薄板生产SPHC硅含量控制技术

2015-12-05供稿尹洪涛

供稿|尹洪涛

本钢薄板生产SPHC硅含量控制技术

供稿|尹洪涛

内容导读

本钢薄板生产低C低Si钢SPHC时,经常出现Si含量超标现象。通过对LF前渣厚、S含量、O含量和LF周期等相关因素的分析,找出影响回Si的主要因素为LF前渣厚、O含量和LF周期,其次为LF前S含量、精炼Als的控制等。另外精炼原材料对处理过程回Si同样有影响,本文根据过程数据分析找出造成影响的原因并制定出相应的控制措施,保证了SPHC钢种的炼成率。

薄板坯具有低成本、高效、薄规格的特点,因此在生产上与常规板坯相比具有众多的优势。 但用薄板坯生产SPHC(热轧钢板)等低Si钢种时存在造渣回Si现象,影响生产。本文将对造成回Si的影响因素进行分析,以便减少过程回Si量。

生产SPHC工艺流程以及SPHC化学成分

本钢炼钢厂生产SPHC 的工艺流程为:铁水预处理→180 t顶底复吹转炉冶炼→LF精炼→薄板坯连铸→加热炉→连轧。

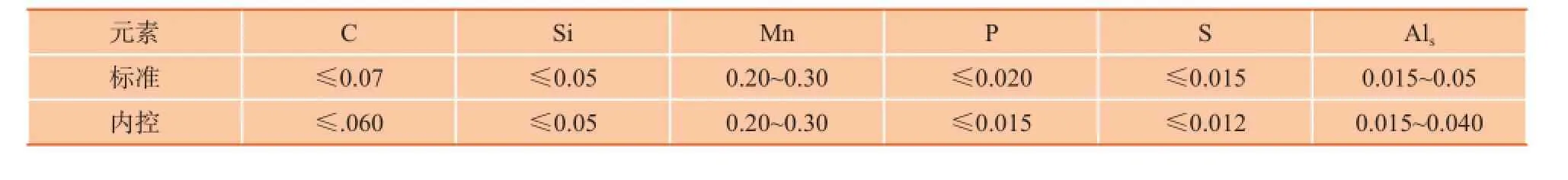

表1 SPHC的化学成分(质量分数)%

SPHC的成分

从表中可以看出SPHC钢种对Si含量的要求比较严格,由于薄板坯为连铸后直接进行轧制,因此如果硅超出放行要求则无法浇铸而导致断浇,对生产影响较大。

Si元素含量高对钢材的影响

Si元素对钢板的涂镀性能有着重要的影响,一般认为钢中Si含量大于0.04%时,高温涂镀板面上形成氧化膜,很难被还原,涂镀后表面生成很厚的灰白色镀层,其粘附性能差,Si含量高了还会影响钢的可塑性和韧性。所以控制好钢水中Si元素,就能够提高低碳低硅钢的质量。

Si含量高的原因分析

SPHC钢Si元素含量偏高,主要有两方面原因,一是工艺的影响,二是原材料的影响。

工艺对其的影响

◆ 渣厚的影响

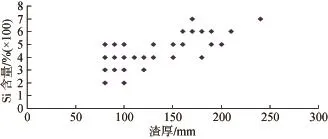

本钢炼钢厂生产SPHC,规定要求渣厚为≤90 mm,但实际生产SPHC时的平均渣厚控制在100 mm,有时渣厚达到120 mm左右。转炉终点渣的SiO2含量大约在0.12%~0.15%,是SPHC钢水回硅的主要来源之一,渣厚与LF精炼后Si含量关系如图1。

图1 渣厚对中包硅的关系

从图1可以看出,随着LF前渣厚的增加,SPHC中包Si含量逐渐增加,因此控制转炉下渣量是控制回硅的有效手段。

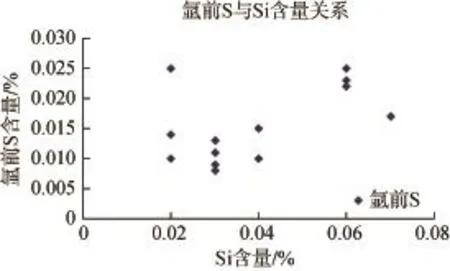

◆ 氩前S对Si元素的影响

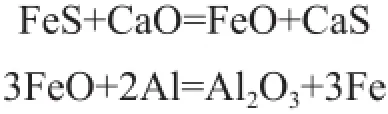

LF炉造渣脱S化学反应方程式如下:

由于低碳低硅钢SPHC是铝镇静钢,若是氩前S含量高,在LF处理周期固定的情况下,精炼需更快造成白渣以降低钢中S含量,过多过快的加入铝粒导致渣中SiO2快速被还原,因此LF前S对低硅钢回硅有一定影响,精炼前S含量与中包Si含量关系见图2。

由图2可以看出随着氩前S含量的增加中包Si含量有上升趋势,尤其是当氩前S含量大于0.015%时,中包Si含量明显增加。因此降低LF前S含量对控制精炼回Si有利。

图2 精炼前S含量与中包Si含量关系

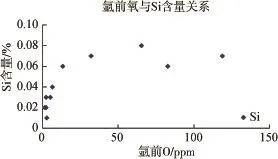

◆ 精炼前O含量的影响

精炼前O含量高的炉次,一般其顶渣的氧化性较强。在处理过程中为达到还原渣效果需加入更多的铝球进行渣的脱氧,渣中的SiO2也将被Al还原成Si,进入钢水中,导致LF炉处理过程回Si。氩前O与Si含量关系见图3。

图3 氩前O含量与Si含量关系

由图3可以看出,大部分低Si钢中的O 含量在LF前均集中在20 ppm以下,这些炉次可以很好的将中包Si控制在0.04%以内。LF前,当O含量高于20 ppm后,中包Si明显增加,因此控制钢水及顶渣氧化性是控制精炼处理回Si的有效手段。

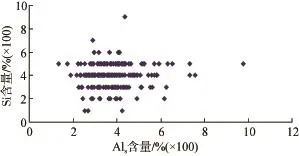

◆ 精炼Als含量控制

精炼处理过程,铝屑及铝线加入量大,炉次过程Als偏高,促进了钢渣中SiO2与铝发生还原反应,从而增加了钢水中Si含量。

从图4中可以看出,精炼过程Als含量与终点钢水Si含量有一定正比关系。实际生产前期精炼过程Als控制在0.025%~0.035%,最高有0.04%~0.05%,Si含量超标炉次较多,经过调整后在满足造白渣任务的前提下,精炼LF炉注意控制Als在0.015%~0.025%,对控制回Si起到较明显的效果。因此精炼过程Als含量控制是影响钢水Si含量的重要因素。

图4 精炼过程铝含量与中包Si关系

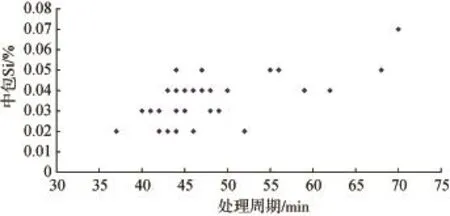

◆ 处理周期的影响

随着精炼处理周期不同,中包Si含量有一定变化,两者之间关系见图5

图5 LF周期与中包Si关系

从图5可以看出,随着LF处理周期的增加,中包Si呈上升趋势,尤其是当精炼处理周期超过65 min以后,中包Si含量均达到0.05%以上,因此控制LF炉处理周期是影响精炼过程回Si的主要因素。

原材料对增硅的影响

SPHC造渣材料为石灰、铝粉、石灰石及萤石,这些原材料的好坏直接影响低硅钢中的回Si量。

(1) LF炉渣粘的时候,通常使用萤石提高LF顶渣流动性。本钢采用的萤石中SiO2含量约为15% ,萤石的加入会增加渣中SiO2的含量,从而使得回Si量增加。

(2) 石灰是造渣的主要材料,对它的要求是SiO2含量小于等于2%且保证有较好的活性度,这样既能保证造渣效果又能有效控制回Si量,所以石灰质量的好坏直接影响SPHC钢中Si的控制。

结论

(1) LF前渣厚是影响精炼回Si的主要因素,因此要求转炉严格控制下渣量,使渣厚控制在100 mm以下,尽可能控制在90 mm以内。

(2) 精炼前S对LF控Si有一定的影响,因此应尽可能降低精炼前S含量。

(3) 精炼前O含量高以及顶渣氧化性强会导致LF炉处理过程回Si严重。

(4) 精炼过程Als含量控制过高对LF控制回Si有不利影响。

(5) LF处理周期不宜超过65 min,否则会使钢中Si明显增加。

(6) 提高原材料的质量可以有效降低LF回Si量。

Control Technology of Silicon Content at SPHC Produced in BX Steel

/ YIN Hong-tao

10.3969/j.issn.1000–6826.2015.02.20

尹洪涛(1967— ),男,1989年毕业于本溪冶专钢铁冶金专业,炼钢工程师,本钢板材公司制造部从事生产运行管理工作。

本钢板材股份有限公司制造部,辽宁 本溪 117000