涂层刀具钻削金属基复合材料

2015-12-05供稿李梦君

供稿|李梦君

涂层刀具钻削金属基复合材料

供稿|李梦君

为改善金属基复合材料的加工质量,提高加工精度,对表面涂覆金刚石薄层的涂层刀具开展了钻削实验研究。结果表明,与未涂层刀具相比,涂层刀具轴向力小,磨损程度轻,钻孔几何轮廓规则且表面质量好,是钻削加工金属基复合材料的优先首选。

金属基复合材料是以金属或合金为基相、以颗粒和纤维等为增强体的复合材料,具有优良的物理机械性能,如高强度、耐高温、弹性模量、低热膨胀系数、优导电导热、抗辐射性能和阻燃阻潮等。因而在汽车、航空航天、军工装备、仪器仪表和船舶等领域都有较为广泛的应用。但硬度高且脆性大同样是其突出的性能劣势。特别是在深加工制作中,因硬脆、层间结合强度低且导热性差,切削时极易出现分层和裂纹等状况,破坏切削过程动态平衡,导致轴向力异常增大,切削热产生量增加,从而造成刀具严重磨损[1-2]。

目前,刀具磨损已成为困扰金属基复合材料加工质量和精度的瓶颈因素。为了改善这一现状,本文从提高刀具耐磨性能的角度,采用表面涂覆金刚石薄层的刀具进行钻削实验,通过实验数据分析了金属基复合材料的钻削加工刀具材料的新方向。

钻削实验

为了改变切削金属基复合材料过程中出现的刀具磨损,重新选取了表面涂覆金刚石薄层的刀具,并变切削为钻削工艺,在数控钻床上进行大量实验,见图1。为消除非工艺因素对实验结果可能造成的干扰,实验前严格控制各种变量,主要进行了表面修整处理,并制成多个相同尺寸规格的试件为样本。实验中,以轴向力、钻削加工前后刀具表面形貌及钻孔形貌质量作为评价指标。轴向力的测定则采用自行搭建的由计算机、测力仪、电荷放大器和信号采集卡等仪器设备组成的测力系统。其中测力仪为压电式三向测力仪,电荷放大器为其附带设备。钻削加工前后刀具表面形貌与钻孔形貌的测量,采用工具测量显微镜和扫描电子显微镜进行观察,尽可能提高测量的信度。同时控制变量,保障在相同参数条件下进行对比实验。实验控制组采用未涂层刀具,选取同样的金属基复合材料作为加工对象,测定轴向力,观察钻削加工前后刀具表面形貌以及钻孔形貌。

图1 涂层刀具外观

轴向力变化

通过反复操作,综合各种数据指标不难看出,相同实验条件下涂层刀具的轴向力均小于未涂层刀具。以进给速率0.6 mm/s和刀具转速100 r/s为例,未涂层刀具对应的轴向力分别为97和102 N,涂层刀具的分别为84和93 N,降低约13.4 %和8.8 %。原因在于,涂层减小了刀具参与切削过程的切削刃面积,从而降低了刀具前后刀面与金属基复合材料切屑间的摩擦因数,导致轴向力减小。

虽然涂层刀具的轴向力与进给速率呈正比关系,与刀具转速呈反比关系,但与未涂层刀具相比,整体减小这一规律并未改变。依据切削原理,可以认为进给速率通过改变切削深度进而影响刀具轴向力[3-4]。具体而言,进给速率增大,钻削过程中所受的阻抗力、摩擦力增大,致使刀面被持续挤压,轴向力自然增大。而刀具转速加快,一方面增大了切削速度,切削生热量随之增多,摩擦因数随之减小;另一方面,切削厚度减小,去除材料的变形几率降低,变形程度减弱。由此,导致轴向力呈现递增趋势。

刀具表面形貌及钻孔形貌

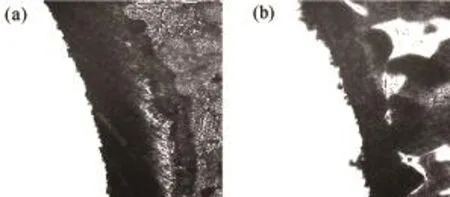

鉴于后刀面为钻削过程中刀具磨损最为严重的部位[5],因此,实验中着重针对刀具后刀面形貌的变化进行了对比分析。相同实验条件下,采用钻削工艺加工金属基复合材料后,涂层刀具和未涂层刀具的后刀面均存在着磨痕和凹坑。但程度明显不同,相比较而言,涂层刀具表面磨痕较浅、较匀称且只出现在局部区域,见图2。这主要是因为金刚石涂层的优异性能在钻削过程中赋予涂层刀具耐磨耐热的特性,间接减轻了刀具表面磨损程度。反观未涂层刀具,磨痕明显且遍及表面,这主要是钻削过程中刀具与金属基复合材料撞击,形成了深浅不均、无序排布的凹坑。通过数据分析,由于金属基复合材料硬脆且导热差的特性,导致钻削过程中生热积聚并传递至刀具切削刃与切屑交接界面,加之切屑的持续挤压摩擦,造成了未涂层刀具后刀面严重磨损[6]。

而通过对钻削成孔的局部形貌观察,详见图3,涂层刀具钻孔的几何形状较为规整,孔壁面无毛刺,形貌质量较好。未涂层刀具钻削的孔壁轮廓形状欠规整、毛刺密集且出口存在明显的分层。由此可见,涂层刀具钻削工艺的确是加工金属基复合材料的不二首先。

图2 钻削加工金属基复合材料刀具后刀面形貌对照: (a) 涂层刀具; (b) 未涂层刀具

图3 钻削孔局部形貌对照: (a) 涂层刀具; (b) 未涂层刀具

结束语

为了改善金属基复合材料的加工质量,提高加工精度,通过对涂层刀具钻削实验的数据分析,认为涂层刀具相较未涂层刀具的轴向力小,磨损程度轻,钻孔几何轮廓规则且表面质量好,在钻削加工金属基复合材料上更具优越性。

[1] 高宏力, 许明恒, 傅攀. 基于动态树理论的刀具磨损监测技术. 机械工程学报, 2006, 42(7): 227-230.

[2] 熊良山, 严晓光, 张福润. 机械制造技术基础. 武汉: 华中科技大学出版社, 2007.

[3] 周泽华, 于启勋. 金属切削原理. 上海: 上海科学技术出版社, 1993.

[4] 艾兴, 刘战强, 赵军. 高速切削加工技术. 北京: 国防工业出版社, 2003.

[5] 谢峰, 刘正士, 杨海东. 金属切削刀具前、后刀面摩擦状况的数值模拟. 应用科学学报, 2004, 22(2): 223-227.

[6] 刘东, 陈志同, 陈五一. 碳纤维复合材料高速钻削实验研究. 工具技术, 2009, (7): 10-13.

Metal Matrix Composites Drilling with Coated Tool

/ LI Meng-jun

10.3969/j.issn.1000–6826.2015.03.17

李梦君(1972—), 女, 德州人, 副教授, 主要研究方向: 材料工程, E-mail: dzlmj253000@163.com。通信地址:253000德州市德城区如意苑7号楼2单元102。

德州职业技术学院机械工程系, 山东 德州 253000