邯钢热轧打捆机系统改造和创新

2015-12-05供稿张文杰武海勇王红军

供稿|张文杰,武海勇,王红军,李 岩

邯钢热轧打捆机系统改造和创新

供稿|张文杰1,武海勇1,王红军2,李 岩2

基于邯钢热轧厂2250 mm热连轧钢卷打捆机的系统改造和创新,重点分析困扰打捆机故障诊断的原因,阐述了如何有针对性地解决生产过程中经常出现的故障以及属于同行业首创的打捆机HMI系统处理方式。实践证明:打捆机系统经过网络改造和HMI建立后,运行稳定可靠,便于进行点检和维护,大大降低设备故障率和减少故障处理时间,最大程度地提高了钢卷打捆机效率。

邯钢2250 mm热轧是邯钢新区生产中的一个重要工序。随着热连轧轧制节奏的逐渐加快,钢卷打捆机的使用频率越来越高,已经达到每天500卷左右。由此可见,在线打捆机使用效率和故障率的高低直接决定热轧线的产品包装质量和产量。如何优化打捆机系统,加强设备稳定安全性能、减少故障时间、提高自动化程度就成为热连轧生产线工程技术人员面临的重点课题。

打捆系统

邯钢集团邯宝公司热轧厂有4套热钢卷打捆包装系统。其中1#、2#、3#打捆机位于卷取机卸卷侧,分别对应于3台卷取机,4#打捆机位于取样站后的钢卷运输通道上。这4台打捆机采用德国SIGNODE公司的成套设备,每台打捆机独成系统。1#—3#打捆机自动控制系统采用SIEMENS的SIMATIC300PLC下挂ET200的分布式I/O系统;4#打捆机没有远程I/ O,采用集中控制。每套打捆机自控系统通过“硬连接”接受生产一级系统的打捆位置信息和打捆启动命令,反馈部分信号给生产一级系统。打捆机工作过程中与热钢卷紧密接触,所处环境温度高,电气元件和机械部件容易高温老化变形;打捆机动作部件多且动作频繁,每动作一步都要有位置检测,因而设备状态信息的掌握对维护极其重要。打捆机位置特殊,在打捆机故障状态下没有初始位信号时不允许卷取机卸卷和钢卷运输小车通过,因此打捆机出现故障时需要快速处理,否则将影响生产节奏,甚至使生产线被迫停产。

控制系统原设计中没有HMI系统,打捆机发生故障时只能通过现场观察猜测和查找PLC程序来发现故障原因,对打捆过程中出现的故障不能及时准确地解决。

由于PLC程序的跳跃性较大,程序中使用了很多厂家编制的“通用块”,程序块中重复使用相同的内存地址代表不同含义,程序前后贯通性较差,因此用编程器连接PLC查找故障信息后再进行溯源,查找故障原因比较困难,并且查找到故障原因后再通知相关人员处理,需要较长时间,严重影响生产节奏。

针对打捆系统存在的缺陷和问题,对系统进行改造。增加打捆机状态、错误等信息收集显示,故障处理以及紧急操作的平台,即HMI系统(打捆机HMI系统的建立属于同行业首创);对打捆设备和软件进行改造和优化。

系统改进和创新

网络改造

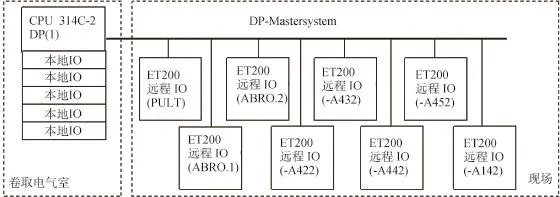

改造前,1#—3#打捆机自动控制系统只有PROFIBUS网络用来下挂ET200模块,硬件和网络配置如图1所示(以1#打捆机为例,2#,3#与1#相同);4#打捆机自动控制系统只有本地I/O。这4套控制系统相互独立,并且没有与外部适应的网络接口,无法通过网络在操作台和运行值班室远程监视打捆机信息。

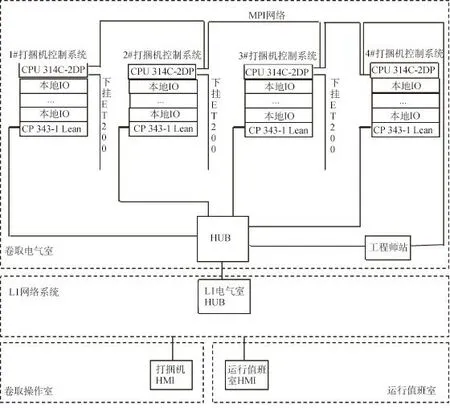

由于在生产线的各个电气室、操作室、运行值班室存在L1以太网网络,为了实现打捆机系统的远程监控,借用L1网络,对打捆机系统进行网络改造,在PLC中增加以太网模块,对打捆机PLC硬件系统重新组态。改造后的硬件和网络系统如图2所示。

图1 1#打捆机硬件及网络图

打捆机HMI系统建立

编程软件用STEP7,HMI组态软件用WINCC6.0。因为打捆机自动化程度较高,动作步骤多并且某些动作步骤的动作时间在毫秒级,不便于采用人工单步操作,所以HMI以监视为主,只对关键动作进行人工操作设置。

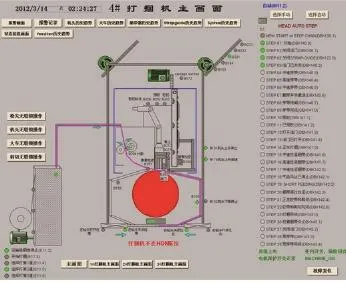

(1) 主画面:以打捆流程为主线形象地画出了打捆机的各个部分,打捆穿带的过程中以动画的方式显示各部件的动作及动作到位情况,同时打捆流程中机头的动作步骤在画面右侧显示,当发生故障机头动作停止后,操作人员和技术人员可以立即发现出现故障的步骤,再结合报警信息,可以有针对性地采取处理措施。主画面中以闪烁的箭头表示动作方向,以红绿颜色变化检测元件的状态。在主画面中可以通过点击按钮的方式远程启停打捆机、远程选择手自动、远程故障复位。4#打捆机处于钢卷运输的咽喉要道上,打捆过程中发生故障无法动作时,会造成高温,损坏设备,堵塞钢卷运输通道,造成主轧线停机。在HMI画面上设置应急操作选项,在故障状态下经现场人员确认后进行相应的操作,使打捆机回到“HOME”位。

(2) 状态信息:将所有的I/O信息集中显示,并且标注了每个I/O信息的含义、图位号、在PLC程序中的内存地址,可以方便地根据提示信息在图纸和程序中找到I/O所在位置。

(3) 报警画面:包含了从程序中收集整理的所有报警点,并且对一些数据信息进行了说明。

(4) 历史趋势记录画面:因为打捆机的动作较快,所以以WINCC 的最小记录时间间隔500 ms进行数据记录,记录了关键部位控制、位置检测信号、穿带长度、打捆道数等信息,当故障发生后可以借助历史趋势查找当时的状态,为故障原因的判断提供参考。

(5) 报警记录画面:记录了这4套打捆机的报警信息,最多可保留1000条记录,每条报警信息包含报警的日期、时间、报警含义、报警在PLC程序中的出处,蓝色表示系统确认,红色表示报警的出现,绿色表示报警的复位。根据报警记录和历史经验可以让操作人员判断出故障原因,及时通知相关专业处理。

图2 改造后的网络系统图

图3 4#打捆机主画面

结束语

经过改造和优化,使工作人员能直观地了解打捆机状态,打捆机的故障率和故障处理时间大大的降低,提高了设备的稳定性,保证了生产的高效率,为邯钢2250 mm热轧厂达产达效提供了时间上的保障。

Transformation and Innovation of Hot-Rolled Tying Machine System in Han Steel

/ ZHANG Wen-jie1, WU Hai-yong1, WANG Hong-jun2, LI Yan2

10.3969/j.issn.1000–6826.2015.03.16

1. 邯郸钢铁集团2250 mm热轧厂,邯郸 056015 2. 邯钢西区设备动力部,邯郸 056015