MgF2改性Alq3纳米复合材料的制备及其对OLED抗老化性能的提高

2015-12-05李菀丽刘晓云苗艳勤杨君礼武聪伶李源浩郭鹍鹏许并社

李菀丽 刘晓云 苗艳勤 杨君礼 武聪伶 李源浩郭鹍鹏,* 王 华,* 许并社

(1太原理工大学新材料界面科学与工程教育部重点实验室, 太原 030024;2太原理工大学新材料工程技术研究中心, 太原 030024)

MgF2改性Alq3纳米复合材料的制备及其对OLED抗老化性能的提高

李菀丽1,2刘晓云1,2苗艳勤1,2杨君礼1,2武聪伶1,2李源浩1,2郭鹍鹏1,2,*王 华1,2,*许并社1,2

(1太原理工大学新材料界面科学与工程教育部重点实验室, 太原 030024;2太原理工大学新材料工程技术研究中心, 太原 030024)

提高有机电致发光器件(OLED)的稳定性和寿命是其市场化应用中需要解决的关键问题. 本文从提高发光材料自身的稳定性出发, 以Mg(CF3COO)2–x(CH3COO)x溶胶为前驱体, 将其与8-羟基喹啉铝(Alq3)混合浓缩成糊状后, 300 °C真空烧结, 经过MgF2的生成和Alq3的相变后, 形成了一系列Mg含量不同的具有超结构ε相的纳米复合材料Alq3-MgF2. 研究结果表明, 相比于纯Alq3, Alq3-MgF2纳米复合材料制备的OLED可以很好地保持Alq3的发光特性, 同时, 其抗老化性能得到显著提高. 特别是, Mg(CH3COO)2投料量为Alq3的5% (摩尔分数)时,所得Alq3-MgF2纳米复合材料制备的器件抗老化性能最优, 在空气中老化72 h, 最大发光亮度仍保持在起始值的93.5%; 而Alq3制备的OLED在空气中老化24 h后基本失活.

有机电致发光器件; 纳米复合材料; Alq3-MgF2; 发光亮度; 抗老化

LI Wan-Li1,2LIU Xiao-Yun1,2MIAO Yan-Qin1,2YANG Jun-Li1,2WU Cong-Ling1,2LI Yuan-Hao1,2GUO Kun-Peng1,2,*WANG Hua1,2,*XU Bing-She1,2

(1Key Laboratory of Interface Science and Engineering in Advanced Materials of Ministry of Education, Taiyuan University of Technology, Taiyuan 030024, P. R. China;2Research Center of Advanced Materials Science and Technology, Taiyuan University of Technology, Taiyuan 030024, P. R. China)

1 引 言

有机电致发光器件(OLED)具有超轻薄、响应快、宽视角、高对比度和低功耗等优点而受到广泛关注, 其在平板显示和固态照明中都有很大的市场应用前景.1–5然而, OLED的稳定性和寿命是制约其市场化发展的关键问题.6,7器件工作过程中, 发光层材料的不稳定性是导致器件稳定性和寿命降低的主要原因之一.8–108-羟基喹啉铝(Alq3)具有载流子迁移率高和耐热性好等优点, 常被用作OLED中的电子传输层和发光层材料.11–13但是, Alq3对空气中的氧气和水分比较敏感, 特别是器件工作过程中产生的热会加剧Alq3的分解, 最终导致器件失活.14,15为此, OLED常通过封装工艺使活性层材料隔绝空气,达到提高器件稳定性的目的.16–19然而, 封装工艺相对复杂且成本较高, 若通过具有防水氧侵蚀的无机纳米材料改性发光层材料, 使其本身的抗老化能力得到提高, 不失为一种低成本下提高OLED稳定性的便捷方法, 这对OLED市场化应用具有重要的促进作用.

有研究指出, MgF2作为表面改性材料可以很好地提高无机荧光粉的稳定性,20,21而采用MgF2改性Alq3提高OLED抗老化性能的研究未见报道. 本文中, 首先利用三氟乙酸(CF3COOH)和乙酸镁Mg(CH3COO)2反应制备了Mg(CF3COO)2–x(CH3COO)x溶胶; 随后, 将其与Alq3混合并浓缩形成糊状物; 将该糊状混合物加热到300 °C烧结, Alq3由β相转化成ε相, 与此同时, 由Mg(CF3COO)2–x(CH3COO)x分解所得的MgF2原位沉积在ε-Alq3表面形成具有超结构的Alq3-MgF2纳米复合材料; 最后, 研究了Alq3-MgF2作为发光层对OLED抗老化性能的影响.

2 实验部分

2.1 实验试剂

实验中使用的8-羟基喹啉(8-Hq), 十八水硫酸铝(Al2(SO4)318H2O), CF3COOH, Mg(CH3COO)2等试剂均购于北京化学试剂公司, 纯度为市售分析纯,并未进一步提纯, Alq3参考文献22合成.

2.2 实验设备

使用日本JEOL公司的JSM-6700F型场发射扫描电子显微镜(SEM)对样品进行形貌分析, 加速电压为5 kV; 通过日本JEOL公司的2010F型透射电子显微镜(TEM)进一步确定样品的形貌和结构, 操作电压为200 kV; 利用荷兰飞利浦公司的PW1825型高分辨X射线衍射(XRD)仪得到样品的晶体结构信息; 使用美国Spectra Scan PR655型光谱辐射仪测试器件的电致发光(EL)光谱; 通过ST-900M型光度计及Keithley 2400数字源表测试器件的亮度–电压曲线. 器件制备完成后并未封装, 直接进行EL等测试,所有测试都是在室温、大气条件下于暗室中进行.

2.3 Alq3-MgF2样品的制备

前驱体Mg(CF3COO)2–x(CH3COO)x溶胶及纳米复合材料Alq3-MgF2的合成路线如式(1)和(2)所示. 首先, 将5 mmol的Mg(CH3COO)2溶解于15 mL的异丙醇中, 然后依次加入2 mL的CF3COOH和2 mL的去离子水, 搅拌4 h后加入100 mL异丙醇, 稀释反应液得到Mg(CF3COO)2–x(CH3COO)x溶胶.23随后, 将一定量的Alq3加入上述Mg(CF3CO2)2–x(CH3CO2)x的溶胶中,超声2 h混合均匀, 随即置于烘箱中70 °C干燥24 h,得到Alq3和Mg(CF3COO)2–x(CH3COO)x均匀分散的糊状混合物. 最后, 将该糊状混合物于300 °C真空烧结0.5 h形成Alq3-MgF2复合材料. 为了研究复合材料中MgF2含量对OLED抗老化性能的影响, 我们通过调节Mg(CH3COO)2的投料量分别为3%, 5%和8% (摩尔分数), 制备了不同含量MgF2改性Alq3的纳米复合物.

2.4 OLED的制备工艺

采用真空蒸镀的方法制备OLED. 将清洗干净的氧化铟锡(ITO)导电玻璃移入真空蒸镀腔内, 待真空度低于5 × 10–4Pa时, 将空穴传输层材料N,N'-二苯基-N,N'-(1-萘基)-1,1'-联苯-4,4'-二胺(NPB)、电子传输层和发光层材料Alq3或Alq3-MgF2, 电子注入层LiF和Al阴极依次蒸镀到ITO基底上, 制备出OLED.其中, 有机材料的蒸镀速率为0.1 nms–1, LiF的蒸镀速率为0.01 nms–1, Al膜的蒸镀速率保持在0.3–0.5 nms–1.

3 结果与讨论

3.1 Alq3-MgF2的制备和性能表征

图1上方为制备Alq3-MgF2的反应过程示意图,下方为制备过程中的实物照片. 图1中, 左边是制备的MgF2前体Mg(CF3COO)2–x(CH3COO)x溶胶, 左下角实物照片中的丁达尔效应验证了溶胶体系的形成;中间图示为Mg(CF3COO)2–x(CH3COO)x和Alq3混合后浓缩形成的黄绿色糊状物, 通过充分的超声分散后, Alq3均匀分散在溶胶中; 右边是经过300 °C烧结后的最终产物示意图及SEM照片.

图1 Alq3-MgF2的反应过程示意图(上)及相应的实物照片(下)Fig.1 Schematic diagram of the basic reaction process for Alq3-MgF2(up) and corresponding photos (below)

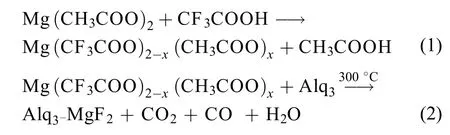

图2为样品的XRD测试结果, 可以看出纯Alq3和Alq3-MgF2纳米复合材料中的Alq3在经过300 °C烧结后都发生了相变, 从β-Alq3(图2A)转化为ε-Alq3(图2(C–F)).24–26通过布拉格方程计算5°–10°小角衍射结果发现, 相变后ε-Alq3的晶面间距分别为14.1、12.0和11.4 nm, 可见ε-Alq3具有超结构特征, 这一特性有利于生成的MgF2填充到Alq3晶体之间. 图2B是通过烧结Mg(CH3COO)2所得纯MgF2的XRD结果, 表明我们的实验方法可以有效制备出MgF2. 仔细对比可以发现, MgF2位于27°和41°的特征峰在Alq3-MgF2样品中都有体现(图2(D–F)), 表明我们确实得到了Alq3和MgF2的复合材料. 其中, 图2(D–F)中的MgF2特征峰较弱是由于其含量低导致的.

图2 Alq3, MgF2和Alq3-MgF2的XRD谱图Fig.2 XRD patterns of Alq3, MgF2, and Alq3-MgF2

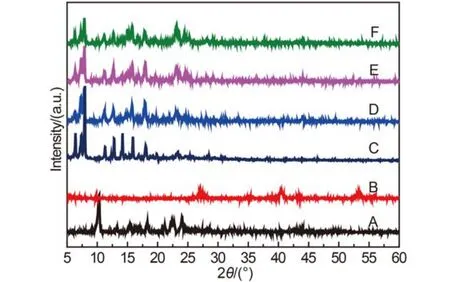

图3 证明β-Alq3相变为ε-Alq3的SEM和TEM照片及衍射图片Fig.3 SEM and TEM images and diffraction pattern for the evidence of phase transition from β-Alq3to ε-Alq3

图3A为烧结前具有棱柱状结构的β-Alq3的SEM图片. 图3B为300 °C烧结后Alq3-MgF2的TEM照片, 可以看出, 相变后的Alq3-MgF2纳米复合材料以具有带状结构的ε-Alq3为骨架. 图3C为ε-Alq3的高倍透射电镜(HRTEM)照片, 未发现其具有晶格特征.图3D的衍射图片进一步表明Alq3-MgF2具有超结构特征, 这与XRD结果一致.

图4为不同投料量的Mg(CH3COO)2所得Alq3-MgF2纳米复合材料的SEM照片. 可以看出, Alq3-MgF2纳米复合材料的形貌不同于纯Alq3. 如图4A所示, 纯Alq3为表面光滑的棱柱结构, 其直径约3 μm,长约5–10 μm. 但Alq3-MgF2纳米复合材料平均直径缩小至1–2 μm, 如图4(B–D)所示. 此外, 随着Mg(CH3COO)2投料比例的增加, Alq3-MgF2纳米复合材料的表面粗糙度逐渐增加, 再次证明确实形成了MgF2改性Alq3的复合物. 由图4(B–D)可以推测出, Mg(CH3COO)2含量为3% (摩尔分数)时, MgF2过少而不足以充分覆盖Alq3(图4(B)); Mg(CH3COO)2含量为5%时, MgF2较好地包覆在Alq3表面(图4C); 而当Mg(CH3COO)2含量为8%时, Alq3上引入了过多的MgF2导致其表面粗糙度增加(图4D).

图4 Alq3和Alq3-MgF2样品的SEM照片Fig.4 SEM images of Alq3and Alq3-MgF2samples

图5为改性Alq3和Alq3-MgF2样品的热重(TG)曲线. 可以看出, Alq3-MgF2复合材料和Alq3的起始失重温度分别在363和393 °C, 高于高温真空烧结温度(300 °C). 同时, 复合材料表现出较好的热稳定性,可以满足器件制备的温度要求. Alq3在180 °C有一个小的失重过程, 可归结于其微粒所带结晶水的失重.

图5 Alq3和Alq3-MgF2的热重(TG)曲线Fig.5 Thermogravimetry (TG) curves of Alq3and Alq3-MgF2

3.2 OLED抗老化性能分析

为了讨论MgF2改性Alq3前后对OLED性能的影响, 我们制作了如下结构的两种器件:27

I: ITO/NPB (50 nm)/Alq3(50 nm)/LiF (1 nm)/Al (100 nm)

II: ITO/NPB (50 nm)/Alq3-MgF2(50 nm)/LiF (1 nm)/Al (100 nm)

器件I中, NPB为空穴传输层材料, Alq3为电子传输层和发光层材料, LiF为电子注入层材料. 器件II与器件I结构相同, 不同点在于以Mg(CH3COO)2投料量分别为3%、5%和8%制备的Alq3-MgF2代替Alq3充当电子传输层和发光层, 所得器件依次标记为器件IIA、IIB和IIC. 为了评价复合材料自身的稳定性对器件性能的影响, 所有器件均未封装直接放置在空气中自然老化, 为了排除天气、 温度等其他不稳定因素的影响, 所有器件放置在手套箱中, 控制测试周期内手套箱中的湿度和温度恒定, 每隔24 h测试器件I和II的发光性能. 通过对比器件I和II的发光亮度随老化时间推移的衰减程度来进行抗老化性能的评估.

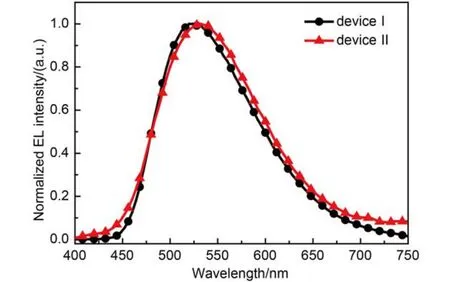

图6 有机电致发光器件I (Alq3)和器件II (Alq3-MgF2)的电致发光(EL)谱Fig.6 Electrofluorescence (EL) spectra of OLED I (Alq3) and OLED II (Alq3-MgF2)

器件I和II的电致发光光谱如图6所示, 器件I的最大发射峰在525 nm, 器件II的最大发射峰在530 nm,二者峰位接近且发射峰形基本一致, 表明Alq3-MgF2纳米复合物可以较好地保持Alq3的电致发光特性.

图7 未封装的有机电致发光器件I, IIA, IIB和IIC在空气中分别老化0, 24, 48, 72 h测得的亮度–电压曲线Fig.7 Luminance–voltage curves of the unpacked OLED I, IIA, IIB, and IIC with different aging time of 0, 24, 48, 72 h

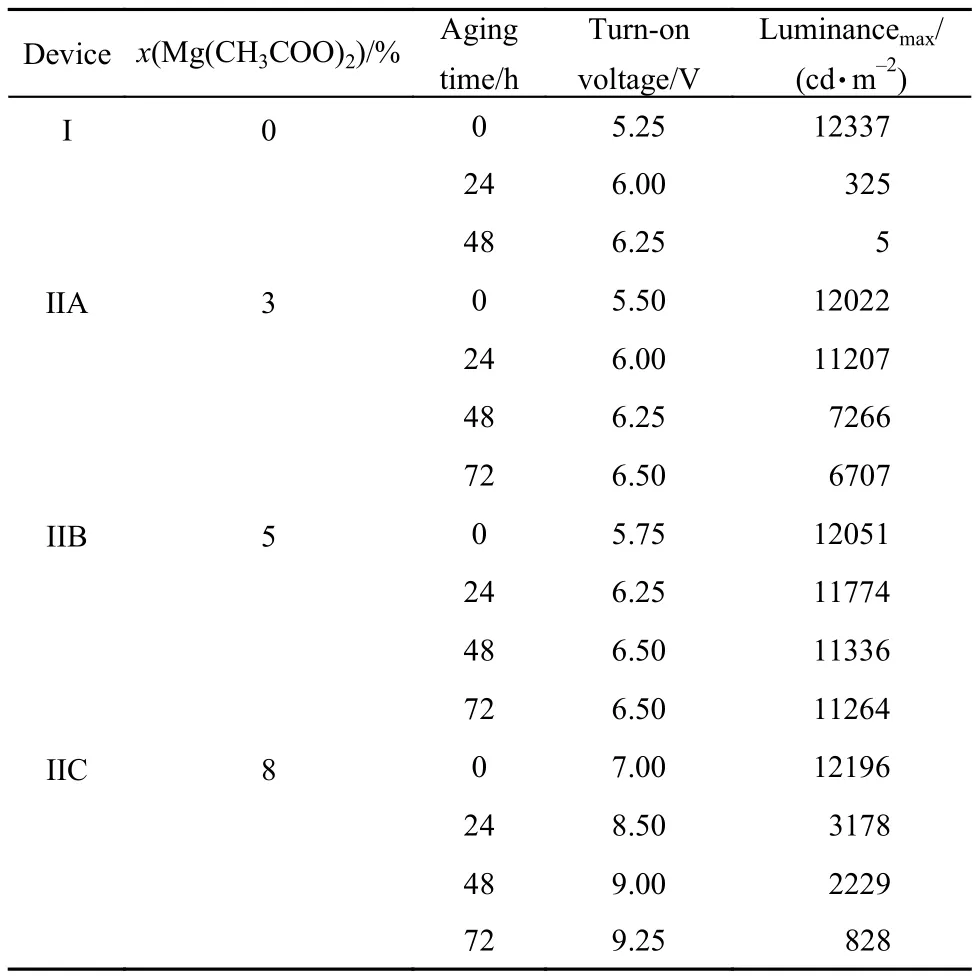

表1 有机电致发光器件I和II的抗老化性能参数Table1 Anti-aging characteristics of the OLED I and II

为了评价器件I和II的抗老化性能, 将所有器件均未封装, 直接放置在空气中自然老化, 每隔24 h测试其亮度–电压曲线, 通过器件发光亮度的衰减情况来评价其抗老化性能的优劣.22,28由图7和表1可看出, Alq3-MgF2纳米复合物制备的器件II较纯Alq3制备的器件I抗老化性能得到显著提高. 如图7A所示,器件I在空气中老化0 h, 启亮电压为5.25 V, 最大发光亮度为12337 cdm–2; 在空气中老化24 h后, 器件I基本失活. 证明在不封装的情况下, 基于纯Alq3为发光层的OLED抗老化能力很差. 由图7(B–D)可看出, 随着Mg(CF3COO)2投料量的增加, 器件抗老化性能表现出先增强后减弱的趋势. 其中, Mg(CF3COO)2投料量为5%(摩尔分数)的Alq3-MgF2纳米复合物作为发光层制备的器件IIB, 表现出最佳的抗老化性能.如图7C所示, 器件IIB在空气中放置0 h, 启亮电压为5.75 V, 最大发光亮度为12051 cdm–2; 在空气中放置24 h, 启亮电压为6.25 V, 最大发光亮度为11774cdm–2, 仅衰减了2.3%; 继续在空气中放置72 h, 启亮电压为6.50 V, 最大发光亮度为11264 cdm–2, 和0 h相比仅衰减了6.5%. 结合前面图4中的SEM照片和表1中器件启亮电压和亮度数据, 我们推断MgF2含量影响OLED抗老化性能的原因可能为: MgF2含量太少时, 对Alq3覆盖不够, 不能很好地保护Alq3; MgF2含量过多时, 大量的MgF2可能阻碍了电子-空穴对的形成, 使器件发光亮度随着老化时间的延长而大幅度降低; 只有MgF2含量适当时, 既起到保护Alq3不被水、氧侵蚀, 又不会对发光亮度有较大的影响.

4 结 论

采用溶胶包覆-烧结的方法制备了Alq3-MgF2纳米复合材料. 在不影响Alq3电致发光特性的前提下, Alq3-MgF2作为OLED中的电子传输层和发光层, 有效提高了器件的抗老化性能. 特别是, Mg(CH3COO)2投料量为Alq3的5%时, 所得Alq3-MgF2纳米复合材料制备的OLED抗老化性能最优, 在空气中老化72 h后, 器件的发光亮度与0 h时相比由12051 cdm–2下降到11264 cdm–2, 仅衰减了6.5%. Alq3-MgF2纳米复合材料提高OLED抗老化性能的原因归结为, 适量的MgF2一定程度上防止了发光材料Alq3受水、氧等的侵蚀. 该工作从无机材料改性OLED发光材料提高其自身稳定性出发, 提供了一条提高OLED抗老化性能的新方法, 具有潜在的应用价值.

(1)Reineke, S.; Lindner, F.; Schwartz, G.; Seidler, N.; Walzer, K.; Lussem, B.; Leo, K. Nature 2009, 459 (7244), 234. doi: 10.1038/nature08003

(2)Xiao, L. X.; Chen, Z. J.; Qu, B.; Luo, J. X.; Kong, S.; Gong, Q. H.; Kido, J. J. Advanced Materials 2011, 23 (8), 926. doi: 10.1002/adma.201003128

(3)Wu, H. B.; Ying, L.; Yang, W.; Cao, Y. Chemical Society Reviews 2009, 38 (12), 3391. doi: 10.1039/B816352a

(4)Wang, C. L.; Fei, T.; Li, F.; Ma, Y. G. Acta Phys. -Chim. Sin. 2010, 26 (2), 392. [王春雷, 费 腾, 李 峰, 马於光. 物理化学学报, 2010, 26 (2), 392.] doi: 10.3866/pku.whxb20100214

(5)Ding, G. Y.; Jiang, W. L.; Wang, J.; Ouyang, X. H.; Zeng, H. P. Acta Phys. -Chim. Sin. 2009, 25 (10), 2068. [丁桂英, 姜文龙, 汪津, 欧阳新华, 曾和平. 物理化学学报, 2009, 25 (10), 2068.] doi: 10.3866/PKU.WHXB20090937

(6)Moraes, I. R.; Scholz, S.; Lüssem, B.; Leo, K. Applied Physics Letters 2011, 99 (5), 53302. doi: 10.1063/1.3617459

(7)Seiferta, R.; Moraes, I. R.; Scholz, S.; Gathera, M. C.; Lüssema, B.; Leo, K. Organic Electronics 2013, 14 (1), 115. doi: 10.1016/j.orgel.2012.10.003

(8)Kim, S. Y.; Kim, K. Y.; Tak, Y. H.; Lee, J. L. Applied Physics Letters 2006, 89 (13), 132108. doi: 10.1063/1.2357568

(9)Melpignano, P.; Baron-Toaldo, A.; Biondo, V.; Priante, S.; Zamboni, R.; Murgia, M.; Caria, S.; Gregoratti, L.; Barinov, A.; Kiskinova, M. Applied Physics Letters 2005, 86 (4), 041105. doi: 10.1063/1.1852706

(10)Liew, Y. F.; Aziz, H.; Hu, N. X.; Chan, H. S. O.; Xu, G.; Popovic, Z. Applied Physics Letters 2000, 77 (17), 2650. doi: 10.1063/1.1320459

(11)Tang, C.; VanSlyke, S. Applied Physics Letters 1987, 51 (12), 913. doi: 10.1063/1.98799

(12)Aziz, H.; Popovic, Z. D.; Hu, N. X.; Hor, A. M.; Xu, G. Science 1999, 283 (5409), 1900. doi: 10.1126/science.283.5409.1900

(13)Ko, Y. W.; Chung, C. H.; Lee, J. H.; Kim, Y. H.; Sohn, C. Y.; Kim, B. C.; Hwang, C. S.; Song, Y. H.; Lim, J.; Ahn, Y. J. Thin Solid Films 2003, 426 (1), 246. doi: 10.1016/S0040-6090(03)00007-5

(14)Aziz, H.; Popovic, Z.; Xie, S.; Hor, A. M.; Hu, N. X.; Tripp, C.; Xu, G. Applied Physics Letters 1998, 72 (7), 756. doi: 10.1063/1.120867

(15)Papadimitrakopoulos, F.; Zhang, X. M.; Thomsen, D.; Higginson, K. Chemistry of Materials 1996, 8 (7), 1363. doi: 10.1021/cm960152m

(16)Zhong, J.; Gao, Z.; Gao, J.; Dai, K.; Chen, J. Optical review 2012, 19 (2), 82. doi: 10.1007/s10043-012-0017-7

(17)Kim, E.; Han, Y.; Kim, W.; Choi, K. C.; Im, H. G.; Bae, B. S. Organic Electronics 2013, 14 (7), 1737. doi: 10.1016/ j.orgel.2013.04.011

(18)Han, Y. C.; Jang, C.; Kim, K. J.; Choi, K. C.; Jung, K.; Bae, B. S. Organic Electronics 2011, 12 (4), 609. doi: 0.1016/ j.orgel.2011.01.007

(19)Jung, K.; Bae, J. Y.; Park, S. J.; Yoo, S.; Bae, B. S. Journal of Materials Chemistry 2011, 21 (6), 1977. doi: 10.1039/ C0JM02008G

(20)Yang, H.; Wang, X.; Duan, G.; Cui, Y.; Shen, L.; Xie, Y.; Sangdo, H. Materials Letters 2004, 58 (19), 2374. doi: 10.1016/j.matlet.2004.02.016

(21)Cui, Y.; Duan, G.; Yang, X.; Yang, H.; Feng, S. Materials Letters 2006, 60 (25), 3034. doi: 10.1016/j.matlet.2006.02.039

(22)Liu, X. Y.; Guo, S.; Wu, Y. L.; Miao, Y. Q.; Du, X. G.; Zhou, H. F.; Wang, H.; Guo, K. P. Acta Chim. Sin. 2013, 71 (7), 1017. [刘晓云, 郭 颂, 武钰铃, 苗艳勤, 杜晓刚, 周禾丰, 王 华, 郭鹍鹏. 化学学报, 2013, 71 (7), 1017.] doi: 10.6023/A13030298

(23)Bass, J. D.; Boissiere, C.; Nicole, L.; Grosso, D.; Sanchez, C. Chemistry of Materials 2008, 20 (17), 5550. doi: 10.1021/cm8010106

(24)Brinkmann, M.; Gadret, G.; Muccini, M.; Taliani, C.; Masciocchi, N.; Sironi, A. J. Am. Chem. Soc. 2000, 122 (21), 5147. doi: 10.1021/ja993608k

(25)Rajeswaran, M.; Blanton, T. N.; Tang, C. W.; Lenhart, W. C.; Switalski, S. C.; Giesen, D. J.; Antalek, B. J.; Pawlik, T. D.; Kondakov, D. Y.; Zumbulyadis, N. Polyhedron 2009, 28 (4), 835. doi: 10.1016/j.poly.2008.12.022

(26)Cölle, M.; Dinnebier, R. E.; Brütting, W. Chemical Communications 2002, 7 (23), 2908. doi: 10.1039/b209164j

(27)Leung, L. M.; Lo, W. Y.; So, S. K.; Lee, K. M.; Choi, W. K. J. Am. Chem. Soc. 2000, 122 (23), 5640. doi: 10.1021/ja000927z

(28)Li, W. L.; Wu, C. L.; Miao, Y. Q.; Li, Y. H.; Wang, H.; Guo, K. P. Chinese Journal of Luminescence 2015, 36 (2), 219. [李菀丽,武聪伶, 苗艳勤, 李源浩, 王 华, 郭鹍鹏. 发光学报, 2015, 36 (2), 219.] doi: 10.3788/fgxb20153602.0219

MgF2Modified Alq3Nanocomposite: Synthesis and Improvement of Anti-Aging Performance of OLED

From the viewpoint of practical application, enhancing the stability and lifetime of organic lightemitting diodes (OLED) is a goal of research. A MgF2modified tris(8-hydroxyquinoline)-aluminum (Alq3) hybrid superstructure was realized by collosol infiltration of a Mg(CF3COO)2–x(CH3COO)xprecursor onto Alq3. Alq3was well-dispersed in a large amount of Mg(CF3COO)2–x(CH3COO)xgel precursor solution, and after concentration a well-dispersed composite paste was produced. By heating the paste to 300 °C, Alq3transformed to the superstructured ε-phase, and MgF2homogeneously incorporated because of good gel precursor infiltration and in situ deposition. The MgF2-modified Alq3nanocomposite with superstructure has the same electroluminescence (EL) spectrum as Alq3, with a dramatic improvement of the anti-aging performance of the OLED compared with Alq3because of the uniform assembly and well-defined structure. The effect of theamount of Mg(CH3COO)2reactant on the OLED device anti-aging performance was investigated. The results showed that for the Alq3-MgF2nanocomposite with 5% (molar fraction) of the Mg(CH3COO)2reactant, the luminance remained at the initial state of 93.5% after aging for 72 h in air. However, the luminance of the Alq3-based OLED almost disappeared after aging for 24 h under the same conditions. This work on inorganic material modified luminescent materials makes significant progress towards stable OLED.

Organic lighting emitting diode; Nanocomposite; Alq3-MgF2; Luminescence; Anti-aging

O644; TN383+.1; TN873.3

10.3866/PKU.WHXB201507151

Received: April 20, 2015; Revised: July 14, 2015; Published on Web: July 15, 2015.

*Corresponding authors. GUO Kun-Peng, Email: guokunpeng@tyut.edu.cn; Tel: +86-351-6014852. WANG Hua, Email: wanghua001@tyut.edu.cn; Tel: +86-351-6014852.

The project was supported by the National Natural Science Foundation of China (61307029, 21101111, 61205179, 61307030), New Century

Excellent Talents in University of Ministry of Education of China (NCET-13-0927), and International Science & Technology Cooperation Program of China (2012DFR50460).

国家自然科学基金(61307029, 21101111, 61205179, 61307030), 教育部新世纪人才计划(NCET-13-0927)和科技部国际科技合作专项项目

(2012DFR50460)资助

© Editorial office of Acta Physico-Chimica Sinica